OLED显示面板及其封装方法与流程

oled显示面板及其封装方法

技术领域

1.本技术涉及显示技术领域,尤其涉及一种oled显示面板及其封装方法。

背景技术:

2.有机电致发光显示器(organic light emitting device,oled)因其自发光、驱动电压低、响应快、宽视角等而备受业界关注。有机发光材料对于水氧非常敏感,微量水分的存在可导致显示质量的严重下降甚至完全失效,因此封装对于oled至关重要。目前大尺寸oled显示器的主要封装方式主要有face seal(面贴合封装)和dam(边框胶)/fill(填充胶)封装。

3.面贴合封装是用面贴合胶和金属盖板对oled进行封装,由于面贴合胶透光性差,且金属盖板不透光,因此该种方法不适用于顶发光oled的封装。在dam(边框胶)/getter(吸湿胶)/fill(填充胶)封装中,dam胶涂布于最外侧,起贴合盖板与面板的作用,是外部水汽入侵的第一道防线,getter胶涂布于dam胶内侧,主要用于吸收水汽,成为水汽入侵的第二道防线,fill胶覆盖于面板发光区域之上,主要起支撑作用,增加面板机械强度。

4.目前dam/getter/fill封装方式,容易出现冲胶的现象,所谓冲胶就是边框胶或者吸湿胶未涂布在预定的涂布区域,导致在压合过程中dam胶或getter胶挤压旁边的胶材,造成胶材冲入非涂布区域,从而导致边缘膜层受到挤压,进而引起封装失效。出现冲胶的现象有如下两种,一是在涂胶过程中基于机台稳定性会会出现部分区域涂布直线性不佳;二是在涂布过程中,由于需要形成一圈闭合围绕发光区的dam胶或getter胶,因此在起始点和终止点需要一定的交叠区域,交叠区域也是容易出现冲胶的位置。

技术实现要素:

5.本发明的目的在于,提供一种oled显示面板及其封装方法,以解决现有dam/getter/fill封装方式,容易出现冲胶现象的技术问题。

6.为实现上述目的,本发明提供一种oled显示面板的封装方法,包括如下步骤:提供一盖板及一显示基板,所述显示基板定义有显示区及围绕所述显示区的非显示区,其中,所述盖板与所述显示基板的显示区对应的位置为发光区,所述盖板与所述显示基板的非显示区对应的位置为边框区;形成至少两个间隔设置的阻隔层于所述边框区,第一阻隔层围绕所述发光区,第二阻隔层围绕所述第一阻隔层,位于所述第一阻隔层与所述第二阻隔层之间的边框区为间隔区;形成封装层,形成第一封装部及第二封装部于所述边框区内,所述第一封装部位于所述间隔区内,所述第二封装部位于所述第二阻隔层外围且围绕所述第二阻隔层;以及将涂有所述第一封装部及所述第二封装部的盖板与所述显示基板对位、压合,并固化所述第一封装部及所述第二封装部,其中,所述第一封装部及所述第二封装部设置于所述显示基板与所述盖板之间。

7.进一步的,在所述形成至少两个间隔设置阻隔层于所述边框区的步骤中,还包括:涂布光阻溶液于所述盖板的边框区,形成光刻胶层;对所述光刻胶层进行曝光、显影处理,

形成图案化的第一光阻结构及第二光阻结构,其中,所述第一光阻结构围绕所述发光区,所述第二光阻结构设于所述第一光阻结构的外围且围绕所述第一光阻结构;沉积金属材料于所述第一光阻结构上形成所述第一阻隔层,以及沉积金属材料于所述第二光阻结构上形成所述第二阻隔层;以及剥离所述第一光阻结构及所述第二光阻结构,以获得两个间隔设置的阻隔层。

8.进一步的,在所述剥离所述第一光阻结构及所述第二光阻结构的步骤之后,所述形成封装层的步骤之前,还包括:采用四氟化碳或者四氯化碳气体刻蚀所述第一阻隔层及所述第二阻隔层,以形成图案化的第一阻隔层及第二阻隔层。

9.进一步的,在所述形成封装层的步骤中,还包括:形成第三封装部于所述发光区内,所述第三封装部设置于所述盖板与所述显示基板之间。

10.进一步的,所述形成所述封装层、将所述盖板与所述显示基板对位、压合及固化两个封装部均在惰性气氛中完成。

11.进一步的,所述第一封装部所用的材质包括吸湿胶;所述第二封装部所用的材质包括边框胶;所述第三封装部所用的材质包括填充胶。

12.进一步的,所述第一阻隔层和所述第二阻隔层的结构均为“|”型、“l”型、“∟”、阶梯型中的一种。

13.进一步的,所述第一阻隔层的结构为“|”型、“l”型、“∟”、阶梯型中的一种;所述第二阻隔层的结构为“|”型、“t”型、阶梯型中的一种。

14.进一步的,所述第一阻隔层和所述第二阻隔层的厚度均为5-10um;所述第一阻隔层和所述第二阻隔层的宽度均为40-70um;所述间隔区的宽度为2-2.5mm。

15.为实现上述目的,本发明还提供一种oled显示面板,包括:显示基板,所述显示基板定义有显示区及围绕所述显示区的非显示区;盖板,与所述显示基板相对设置,所述盖板与所述显示基板的显示区对应的位置为发光区,所述盖板与所述显示基板的非显示区对应的位置为边框区;至少两个间隔设置的阻隔层,第一阻隔层围绕所述发光区,第二阻隔层围绕所述第一阻隔层,所述第一阻隔层与所述第二阻隔层之间的边框区为间隔区;以及封装层,设置于所述显示基板与所述盖板之间,且位于所述边框区内;其中,所述封装层包括第一封装部及第二封装部,所述第一封装部位于所述间隔区内,所述第二封装部位于所述第二阻隔层外围且围绕所述第二阻隔层。

16.本发明的技术效果在于,提供一种oled显示面板及其封装方法,盖板定义有发光区及围绕发光区的边框区,在边框内形成两个阻隔层,位于相邻两个阻隔层之间的区域为间隔区。其中,第一阻隔层与第二阻隔层用于限制第一封装部、第二封装部的涂布区域,即,第一封装部位于间隔区,第二封装部设置于第二阻隔层的外围且围绕第二阻隔层,以使得盖板与显示基板在压合、固化的过程中,避免了相邻的两个封装部相互挤压冲入非涂布区域,以降低冲胶的风险,并且避免了oled显示面板的薄膜封装层因受到挤压而引起封装失效的问题。

附图说明

17.下面结合附图,通过对本技术的具体实施方式详细描述,将使本技术的技术方案及其它有益效果显而易见。

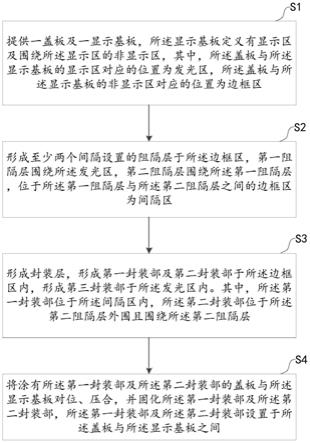

18.图1为本技术实施例1提供的oled显示面板的封装方法的制备流程图。

19.图2为本技术实施例1提供的盖板与显示基板相对设置的结构示意图。

20.图3为本技术实施例1提供的阻隔层形成于盖板上的俯视图。

21.图4为本技术实施例1提供的光刻胶层形成于盖板上的结构示意图。

22.图5为本技术实施例1提供的两个光阻结构形成于盖板上的结构示意图。

23.图6为本技术实施例1提供的两个阻隔层形成于盖板上的结构示意图。

24.图7为本技术实施例1提供的剥离两个光阻结构后的结构示意图。

25.图8为本技术实施例1提供的封装部的形成于盖板上的结构示意图。

26.图9为本技术实施例1提供的封装部的形成于盖板上的俯视图。

27.图10为本技术实施例1提供的oled显示面板的结构示意图。

28.图11为本技术实施例2提供的剥离两个光阻结构后的结构示意图。

29.图12为本技术实施例3提供的剥离两个光阻结构后的结构示意图。

30.附图部件标识如下:

31.10、盖板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20、显示基板;

32.201、显示区;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

202、非显示区;

33.101、发光区;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

102、边框区;

34.102a、间隔区;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30a、第一阻隔层;

35.30b、第二阻隔层;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40、光刻胶层;

36.40a、第一光阻结构;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40b、第二光阻结构;

37.50a、第一封装部;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50b、第二封装部;

38.50c、第三封装部;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

201、阵列基板;

39.202、发光部件;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

203、线路层;

40.204、虚拟像素;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

205、平坦层;

41.206、像素定义层;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

207、功能层;

42.208、阴极;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

209、薄膜封装层。

具体实施方式

43.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。

44.在本技术的描述中,需要理解的是,术语“长度”、“宽度”、“厚度”、“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

45.下文的公开提供了许多不同的实施方式或例子用来实现本技术的不同结构。为了简化本技术的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本技术。此外,本技术可以在不同例子中重复参考数字和/或参考字母,

这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本技术提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

46.实施例1

47.如图1所示,本实施例提供一种oled显示面板的封装方法,包括如下步骤s1)-s4)。

48.s1)提供一盖板10及一显示基板20,显示基板20定义有显示区201及围绕显示区201的非显示区202,其中,盖板10与显示基板20的显示区201对应的位置为发光区101,盖板10与显示基板20的非显示区202对应的位置为边框区102,参照图2。

49.s2)形成至少两个间隔设置的阻隔层于边框区102,第一阻隔层30a围绕发光区101,第二阻隔层30b围绕第一阻隔层30a,位于第一阻隔层30a与第二阻隔层30b之间的边框区102为间隔区102a,参照图3-图4。间隔区102a的宽度为2-2.5mm,该间隔区102a用以限制形成在该区域的膜层的最大宽度,本实施例中,间隔区102a用以限制第一封装部50a的最大宽度。

50.具体的,在形成间隔设置的两个阻隔层于边框区102的步骤中,还包括s21)-s24)。

51.s21)涂布光阻溶液于盖板10的边框区102,形成光刻胶层40,参照图3-图4。

52.s22)对光刻胶层40进行曝光、显影处理,形成图案化的第一光阻结构40a及第二光阻结构40b,其中,第一光阻结构40a围绕发光区101,第二光阻结构40b设于第一光阻结构40a的外围且围绕第一光阻结构40a,参照图5。

53.s23)沉积金属材料于第一光阻结构40a上形成第一阻隔层30a,以及沉积金属材料于第二光阻结构40b上形成第二阻隔层30b,参照图6。本实施例中,第一阻隔层30a与第二阻隔层30b所材料的材料包括钼、钛、铝、铜等,二者的结构可以为钼钛钼、钼铝钼等结构,在此不做特别的限制。

54.s24)剥离第一光阻结构40a及第二光阻结构40b,以获得两个间隔设置的阻隔层,参照图7。

55.s3)形成封装层,形成第一封装部50a及第二封装部50b于边框区102内,形成第三封装部50c于发光区101内。其中,第一封装部50a位于间隔区102a内,第二封装部50b位于第二阻隔层30b外围且围绕第二阻隔层30b,参照图8。

56.第一封装部50a及第二封装部50b的厚度均为14-20μm,以提升显示基板20与盖板10之间的粘合度,以提高oled显示面板的密封性能。其中,第一封装部50a所用的材质包括吸湿胶(也称为:getter胶),吸湿胶包括树脂及掺杂于树脂中的吸水颗粒(如cao),吸湿胶用于吸收从外界进入oled显示面板的水汽。第二封装部50b所用的材质包括边框胶(也称为:dam胶),用于粘结显示基板20和盖板10并防止水汽入侵。第三封装部50c为填充胶(也称为:fill胶),用以贴合显示基板20的显示区201与盖板10的发光区101。

57.s4)将涂有第一封装部50a、第二封装部50b以及第三封装部50c的盖板10与显示基板20对位、压合,并固化第一封装部50a、第二封装部50b以及第三封装部50c,其中,第一封装部50a、第二封装部50b以及第三封装部50c均设置于显示基板20与盖板10之间,参照图9-图10。

58.具体的,在uv光的照射下,对显示基板20及盖板10进行加热处理,形成固化的第一封装部50a、第二封装部50b以及第三封装部50c,以获得具有良好密封性能的oled显示面

板。

59.本实施例中,形成封装层、将盖板10与显示基板20对位、压合及固化两个封装部均在惰性气氛中完成。其中,压合和固化第一封装部50a及第二封装部50b过程中的惰性气氛的压强为0.1-20torr。

60.本实施例中,第一阻隔层30a与第二阻隔层30b的结构均为“|”型、“l”型、“∟”、阶梯型中的一种,用以限制第一封装部50a及第二封装部50b的涂布区域。第一阻隔层30a和第二阻隔层30b的厚度均为5-10um,第一阻隔层30a和第二阻隔层30b的厚度均大于第三封装部50c的厚度,进一步地降低冲胶的风险。第一阻隔层30a和第二阻隔层30b的宽度均为40-70um,二者在限制第一封装部50a及第二封装部50b的涂布区域的同时,且不会占用太多非显示区202的空间,以确保显示基板20与盖板10之间的粘合度。

61.结合图9-图10所示,本实施例还提供一种oled显示面板,包括显示基板20、盖板10、阻隔层以及封装层。

62.显示基板20定义有显示区201及围绕显示区201的非显示区202。具体的,显示基板20包括阵列基板201、oled发光器件、线路层203、虚拟像素204、平坦层205、像素定义层206、功能层207、阴极208、薄膜封装层209。

63.阵列基板201包括衬底基板(未图示)和设置于衬底基板上的驱动电路(未图示)。衬底基板可以为透明玻璃或者透明塑料。衬底基板可以包括单层柔性有机层或者两层以及以上的柔性有机层。柔性有机层的材料选自聚酰亚胺(pi)、聚萘二甲酸乙二醇酯(pen)、聚对苯二甲酸乙二醇酯(pet)、聚芳酯(par)、聚碳酸酯(pc)、聚醚酰亚胺(pei)和聚醚砜(pes)中的一种或多种。驱动电路设置于显示区201。驱动电路包括多个薄膜晶体管(thin filmtransistor,tft)阵列。驱动电路例如可以为3t1c,5t1c或7t1c电路。

64.oled发光器件设置于阵列基板201上,多个oled发光器件呈阵列状排布于显示区201中。oled发光器件包括阳极(图未示)、阴极208以及设置于阳极和阴极208之间的发光部件202。

65.oled发光器件还可以包括功能层207,该功能层207设于阴极208与发光部件202之间。功能层207包括空穴注入层、空穴传输层、电子传输层和电子注入层等。本实施例所使用的有机发光器件可以为顶发光型oled器件,也可以为底发光型oled器件。

66.线路层203设置于阵列基板201上,连接至oled发光器件。该线路层203从显示区201延伸至非显示区202,其包括静电释放区(electronic static discharge,esd)及扇出区(fanout)。

67.虚拟像素204设置于线路层203上,且位于显示区201的外围。虚拟像素204用以改善显示面板的周边亮度,并提升产品的品质。

68.平坦层205设置于虚拟像素204上且延伸至线路层203的上表面。

69.像素定义层206设置于平坦层205上,且延伸至线路层203的上表面。oled发光器件的阴极208从功能层207的表面延伸至像素定义层206的上表面。像素定义层206中开设有多个呈阵列排布的开口,发光部件202设置在像素定义层206的开口中。

70.薄膜封装层209(thin film encapsulation,tfe)从显示区201延伸至非显示区202。具体的,薄膜封装层209设置于阴极208上,且从阴极208延伸至线路层203的上表面。薄膜封装层209包括交替层叠设置的至少一无机层和至少一有机层。无机层的材料可以选自

氧化铝、氧化硅、氮化硅、氮氧化硅、碳化硅、氧化钛、氧化锆、氧化锌等。有机层的材料可以选自环氧树脂、聚酰亚胺(pi)、聚对苯二甲酸乙二醇酯(pet)、聚碳酸酯(pc)、聚乙烯(pe)、聚丙烯酸酯等。

71.根据有机发光器件的发光类型以及封装方式。盖板10可以为透明玻璃、透明塑料或者金属盖板10。盖板10用于保护oled显示面板的其他元件。

72.封装层用于贴合显示基板20与盖板10,封装有机发光器件,且从显示区201延伸至非显示区202,用于阻隔水氧入侵至oled发光器件内部。

73.盖板10与显示基板20相对设置,盖板10与显示基板20的显示区201对应的位置为发光区101,盖板10与显示基板20的非显示区202对应的位置为边框区102。

74.阻隔层包括相对设置的第一阻隔层30a与第二阻隔层30b。其中,第一阻隔层30a围绕发光区101,第二阻隔层30b围绕第一阻隔层30a,位于第一阻隔层30a与第二阻隔层30b之间的边框区102为间隔区102a。进一步地,第一阻隔层30a与第二阻隔层30b的厚度均为5-10um,第一阻隔层30a与第二阻隔层30b的宽度均为40-70um。第一阻隔层30a与第二阻隔层30b的结构皆可为钼钛钼结构、钼铝钼结构等。第一阻隔层30a和第二阻隔层30b可以起到阻隔的作用。

75.封装层为dam(边框胶)/getter(吸湿胶)/fill(填充胶)封装层,其包括第一封装部50a、第二封装部50b以及第三封装部50c。

76.具体的,第一封装部50a与第二封装部50b均设置于显示基板20与盖板10之间,且位于边框区102内。其中,第一封装部50a位于间隔区102a内,且围绕第一阻隔层30a。第一封装部50a所用的材质包括吸湿胶(也称为:getter胶),吸湿胶包括树脂及掺杂于树脂中的吸水颗粒,吸湿胶用于吸收从外界进入oled显示面板的水汽。第二封装部50b位于第二阻隔层30b外围且围绕第二阻隔层30b。第二封装部50b所用的材质包括边框胶(也称为:dam胶),用于粘结显示基板20和盖板10并防止水汽入侵。第三封装部50c位于发光区101内,其为填充胶(也称为:fill胶),用以贴合显示基板20的显示区201与盖板10的发光区101。

77.在形成封装层的过程中,第一阻隔层30a与第二阻隔层30b用于限制第一封装部50a、第二封装部50b的涂布区域,即,第一封装部50a位于间隔区102a,第二封装部50b设置于第二阻隔层30b的外围且围绕第二阻隔层30b,以使得盖板10与显示基板20在压合、固化的过程中,避免了相邻的两个封装部相互挤压冲入非涂布区域(即避免dam胶或者getter胶冲入非涂布区域),以降低冲胶的风险,并且避免了oled显示面板的薄膜封装层209因受到挤压而引起封装失效的问题。

78.实施例2

79.本实施例提供一种oled显示面板及其封装方法,其包括实施例1的大部分技术方案,其区别在于,在剥离第一光阻结构40a及第二光阻结构40b的步骤之后,形成封装层的步骤之前,还包括:采用四氟化碳或者四氯化碳气体刻蚀第一阻隔层30a及第二阻隔层30b,以形成图案化的第一阻隔层30a及第二阻隔层30b。

80.如图11所示,第一阻隔层30a的夹角β大于90度,其形状近似为“l”型、“∟”,以增加第一封装部50a与第一阻隔层30a的接触面积;第二阻隔层30b的夹角β’也大于90度,其形状近似为“l”型、“∟”,以增加第二封装部50b与第二阻隔层30b的接触面积,从而更好地避免dam胶或者getter胶冲入非涂布区域,以进一步地降低冲胶风险。

81.实施例3

82.本实施例提供一种oled显示面板及其封装方法,其包括实施例1的大部分技术方案,其区别在于,第一阻隔层30a的结构为“|”型、“l”型、“∟”、阶梯型中的一种;第二阻隔层30b的结构为“|”型、“t”型、阶梯型中的一种。下面以第一阻隔层30a的结构为“l”型,第二阻隔层30b的结构为“t”型进行举例说明。

83.如图12所示,第一阻隔层30a的结构为“l”型,第二阻隔层30b的结构为“t”型,以增加形成于间隔区102a的第一封装部50a与第一阻隔层30a、第二阻隔层30b的接触面积,以进一步地降低冲胶风险。

84.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

85.以上对本技术实施例所提供的一种oled显示面板及其封装方法进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例的技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1