一种锂离子电池用隔膜及含该隔膜的锂离子电池的制作方法

1.本发明涉及锂电池领域,具体涉及一种锂离子电池用隔膜及含该隔膜的锂离子电池。

背景技术:

2.目前,聚烯烃隔膜具有电化学稳定性强、机械强度高等优点被广泛的应用到商业化的锂离子电池产品当中。但是因聚烯烃材料极性低,使其对电解液的浸润性差、保液能力低和界面性能差;且聚烯烃材料自身熔点低,导致该类隔膜的热稳定性较差。

3.当前对聚烯烃隔膜进行陶瓷涂布等手段能够有效的改善隔膜的电解液浸润性和热稳定性。但此类方法均使得隔膜的制备工艺更加复杂,并且改性后隔膜的破膜温度仍然较低,当温度达到130℃后,隔膜仍存在破膜的风险,导致正负极接触,形成内短路,引发电池起火或者爆炸,存在安全风险。

4.有鉴于此,确有必要提供一种解决上述问题的技术方案。

技术实现要素:

5.本发明的目的之一在于:提供一种锂离子电池用隔膜,以解决目前的隔膜热稳定性差的问题。

6.为了实现上述目的,本发明采用以下技术方案:

7.一种锂离子电池用隔膜,包括:

8.基膜;

9.第一陶瓷层,涂覆于所述基膜的至少一表面,包括球状陶瓷颗粒和第一添加剂;所述第一添加剂的熔点≥200℃;

10.第二陶瓷层,涂覆于所述第一陶瓷层远离所述基膜的一面,包括片状陶瓷颗粒和第二添加剂;所述第二添加剂的熔点为100~135℃;

11.其中,所述第二陶瓷层与所述第一陶瓷层接触的表面的粗糙度为30~900nm。

12.优选的,所述球状陶瓷颗粒的直径为0.05~10μm;所述片状陶瓷颗粒的d50为0.2~10μm。

13.优选的,所述球状陶瓷颗粒或所述片状陶瓷颗粒采用材料为二氧化钛、二氧化硅、氧化镁、二氧化锆、氧化锌、氧化铝、硫酸钡、勃姆石、氢氧化镁中的至少一种。

14.优选的,所述第一陶瓷层的厚度为1~20μm;所述第二陶瓷层的厚度为1~30μm。

15.优选的,所述第一添加剂为聚醚酰亚胺、聚醚醚酮、聚醚砜、聚酰胺酰亚胺、聚酰胺酸中的任意一种。

16.优选的,所述第二添加剂为聚乙烯蜡、聚乙烯、聚甲基丙烯酸甲酯、聚乙烯吡咯烷酮中的任意一种。

17.优选的,还包括粘结层,涂覆于所述基膜与所述第一陶瓷层之间;所述粘结层的厚度为1~10μm。

18.优选的,所述粘结层包括粘结剂和离子导体,所述粘结剂与所述离子导体的质量比为(0.2~5):(9.8~5)。

19.本发明的目的之二在于,提供一种锂离子电池,包括正极片、负极片和间隔于所述正极片和所述负极片之间的隔膜,所述隔膜为上述任一项所述的隔膜。

20.相比于现有技术,本发明的有益效果在于:本发明提供的隔膜,包括第一陶瓷层和第二陶瓷层,其中,第一陶瓷层中含有球状的陶瓷颗粒和第一添加剂,球状陶瓷颗粒与高熔点的第一添加剂混合可在基膜上堆积形成较为致密的涂层,可显著降低基膜的热收缩率,提升隔膜的热稳定性;而第二陶瓷层中包括片状陶瓷颗粒和较低熔点的第二添加剂,一方面第二添加剂可在电池发生热失控时转变成熔融态堵住片状陶瓷颗粒间的孔隙,阻止锂离子的通过,进而有效控制热失控;另一方面由片状陶瓷颗粒和第二添加剂混合制浆同时将第二陶瓷层与第一陶瓷层接触的表面的粗糙度设置在30~900nm之间,可较好的提升第一陶瓷层与第二陶瓷层之间的粘结力,提升隔膜的整体稳定性。

附图说明

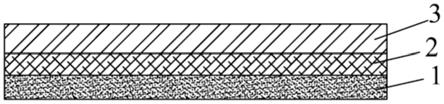

21.图1为本发明隔膜的结构示意图之一。

22.图2为本发明隔膜的结构示意图之二。

23.图3为本发明隔膜的结构示意图之三。

24.图中:1-基膜;2-第一陶瓷层;3-第二陶瓷层;4-粘结层。

具体实施方式

25.本发明第一方面提供了一种锂离子电池用隔膜,如图1~2所示,包括基膜、第一陶瓷层和第二陶瓷层;第一陶瓷层涂覆于所述基膜的至少一表面,包括球状陶瓷颗粒和第一添加剂;所述第一添加剂的熔点≥200℃;第二陶瓷层涂覆于所述第一陶瓷层远离所述基膜的一面,第二陶瓷层包括片状陶瓷颗粒和第二添加剂;所述第二添加剂的熔点为100~135℃;其中,所述第二陶瓷层与所述第一陶瓷层接触的表面的粗糙度为30~900nm。

26.优选的,所述球状陶瓷颗粒的直径为0.05~10μm;所述片状陶瓷颗粒的d50为0.2~10μm。间隔设置的片状陶瓷颗粒平铺高覆盖于第一陶瓷层上,还可以有效抑制锂枝晶的形成。

27.优选的,所述球状陶瓷颗粒或所述片状陶瓷颗粒采用材料为二氧化钛、二氧化硅、氧化镁、二氧化锆、氧化锌、氧化铝、硫酸钡、勃姆石、氢氧化镁中的至少一种。

28.优选的,所述第一陶瓷层的厚度为1~20μm;所述第二陶瓷层的厚度为1~30μm。更优选的,所述第二陶瓷层的厚度大于第一陶瓷层的厚度,此种结构片状颗粒的厚度较大,平铺覆盖时其强度更高,更能抑制锂枝晶的形成,且第一陶瓷层的球状颗粒紧密堆积,还能为第二陶瓷层提供一定的支撑,强度更高,抑制锂枝晶的效果更佳。

29.优选的,所述第一添加剂为聚醚酰亚胺、聚醚醚酮、聚醚砜、聚酰胺酰亚胺、聚酰胺酸中的任意一种。采用上述高熔点的第一添加剂与球状陶瓷颗粒混合,可在基膜上堆积形成较为致密的涂层,可显著降低基膜的热收缩率,提升隔膜的热稳定性。优选的,球状陶瓷颗粒与第一添加剂的质量比为(6~8):(4~2)。

30.优选的,所述第二添加剂为聚乙烯蜡、聚乙烯、聚甲基丙烯酸甲酯、聚乙烯吡咯烷

酮中的任意一种。其中,片状陶瓷颗粒与第二添加剂的质量比为(6~8):(4~2)。

31.优选的,该隔膜还包括粘结层,涂覆于所述基膜与所述第一陶瓷层之间;所述粘结层的厚度为1~10μm。可如图3所示。

32.优选的,所述粘结层包括粘结剂和离子导体,所述粘结剂与所述离子导体的质量比为(0.2~5):(9.8~5)。更优选的,所述粘结剂与所述离子导体的质量比为(3~7):(7~3)。

33.在基膜和第一陶瓷层之间增加粘结层的设置,一方面可提升基材层与第一陶瓷层的粘接力,以提升隔膜的整体稳定性;另一方面本发明的粘结层中还设置有离子导体,通过离子导体可有效提高锂离子的传输速率,避免因多层隔膜的设置而影响锂离子的运输。

34.本发明第二方面提供一种锂离子电池,包括正极片、负极片和间隔于所述正极片和所述负极片之间的隔膜,所述隔膜为上述任一项所述的隔膜。

35.其中,正极片上涂覆的活性物质层,可以是包括但不限于化学式如liani

x

co

ymzo2-b

nb(其中0.95≤a≤1.2,x》0,y≥0,z≥0,且x+y+z=1,0≤b≤1,m选自mn,al中的一种或多种的组合,n选自f,p,s中的一种或多种的组合)所示的化合物中的一种或多种的组合,所述正极活性物质还可以是包括但不限于licoo2、linio2、livo2、licro2、limn2o4、licomno4、li2nimn3o8、lini

0.5

mn

1.5

o4、licopo4、limnpo4、lifepo4、linipo4、licofso4、cus2、fes2、mos2、nis、tis2等中的一种或多种的组合。所述正极活性物质还可以经过改性处理,对正极活性物质进行改性处理的方法对于本领域技术人员来说应该是己知的,例如,可以采用包覆、掺杂等方法对正极活性物质进行改性,改性处理所使用的材料可以是包括但不限于al、b、p、zr、si、ti、ge、sn、mg、ce、w等中的一种或多种的组合。

36.负极片上涂覆的活性物质层可以是包括但不限于石墨、软碳、硬碳、碳纤维、中间相碳微球、硅基材料、锡基材料、钛酸锂或其他能与锂形成合金的金属等中的一种或几种。其中,所述石墨可选自人造石墨、天然石墨以及改性石墨中的一种或几种;所述硅基材料可选自单质硅、硅氧化合物、硅碳复合物、硅合金中的一种或几种;所述锡基材料可选自单质锡、锡氧化合物、锡合金中的一种或几种。

37.为使本发明的技术方案和优点更加清楚,下面将结合具体实施方式和说明书附图,对本发明及其有益效果作进一步详细的描述,但本发明的实施方式不限于此。

38.实施例1

39.一种锂离子电池用隔膜,包括基膜、第一陶瓷层和第二陶瓷层;第一陶瓷层涂覆于所述基膜的两表面,包括球状陶瓷颗粒和第一添加剂;所述第一添加剂的熔点≥200℃;第二陶瓷层涂覆于所述第一陶瓷层远离所述基膜的一面,包括片状陶瓷颗粒和第二添加剂;所述第二添加剂的熔点为100~135℃;其中,所述第二陶瓷层与所述第一陶瓷层接触的表面的粗糙度为300nm。

40.具体的,第一陶瓷层的厚度为10μm,球状陶瓷颗粒为sio2,球状陶瓷颗粒的直径为50~1000nm,第一添加剂为聚酰胺酰亚胺,球状陶瓷颗粒与第一添加剂的质量比为7:3。第二陶瓷层的厚度为20μm,片状陶瓷颗粒为al2o3,第二添加剂为聚乙烯蜡,片状陶瓷颗粒与第二添加剂的质量比为7:3。

41.该隔膜的制备方法为:

42.将sio2、聚酰胺酰亚胺、粘结剂、分散剂混合并分散于溶剂中,得到第一陶瓷层浆

料;将al2o3、聚乙烯蜡粘结剂、分散剂混合并分散于溶剂中,得到第二陶瓷层浆料;

43.将第一陶瓷层浆料涂覆于基膜的一表面,烘干,得到第一陶瓷层;

44.将第二陶瓷层浆料涂覆于第一陶瓷层远离基膜的一表面,且第二陶瓷层与第一陶瓷层接触的表面的粗糙度为300nm,烘干,得到第二陶瓷层,完成隔膜的制备。

45.实施例2

46.与实施例1不同的是隔膜的结构。本实施例的隔膜还包括粘结层,粘结层涂覆于基膜与第一陶瓷层之间,厚度为7μm。

47.粘结层包括粘结剂和离子导体,粘结剂与离子导体的质量比为5:5。

48.其余同实施例1,这里不再赘述。

49.实施例3

50.与实施例1不同的是第一陶瓷层采用的第一添加剂,本实施例的第一添加剂为聚醚醚酮。

51.其余同实施例1,这里不再赘述。

52.实施例4

53.与实施例1不同的是第二陶瓷层采用的第二添加剂,本实施例的第二添加剂为聚乙烯吡咯烷酮。

54.其余同实施例1,这里不再赘述。

55.实施例5

56.与实施例1不同的是第二陶瓷层采用的第二添加剂,本实施例的第二添加剂为聚甲基丙烯酸甲酯。

57.其余同实施例1,这里不再赘述。

58.实施例6

59.与实施例1不同的是第二陶瓷层与第一陶瓷层接触表面的粗糙度,粗糙度为800nm。

60.其余同实施例1,这里不再赘述。

61.实施例7

62.与实施例1不同的是第二陶瓷层与第一陶瓷层接触表面的粗糙度,粗糙度为30nm。

63.其余同实施例1,这里不再赘述。

64.实施例8

65.与实施例1不同的是球状陶瓷颗粒与第一添加剂的质量比为5:5。

66.其余同实施例1,这里不再赘述。

67.实施例9

68.与实施例1不同的是球状陶瓷颗粒与第一添加剂的质量比为9:1。

69.其余同实施例1,这里不再赘述。

70.实施例10

71.与实施例1不同的是片状陶瓷颗粒与第二添加剂的质量比为5:5。

72.其余同实施例1,这里不再赘述。

73.实施例11

74.与实施例1不同的是片状陶瓷颗粒与第二添加剂的质量比为9:1。

75.其余同实施例1,这里不再赘述。

76.实施例12

77.与实施例2不同的是球状陶瓷颗粒与第一添加剂的质量比为9:1。

78.其余同实施例2,这里不再赘述。

79.实施例13

80.与实施例2不同的是片状陶瓷颗粒与第二添加剂的质量比为9:1。

81.其余同实施例2,这里不再赘述。

82.实施例14

83.与实施例2不同的是第二陶瓷层与第一陶瓷层接触表面的粗糙度,粗糙度为800nm。

84.其余同实施例2,这里不再赘述。

85.实施例15

86.与实施例2不同的是第二陶瓷层与第一陶瓷层接触表面的粗糙度,粗糙度为30nm。

87.其余同实施例2,这里不再赘述。

88.对比例1

89.与实施例1不同的是隔膜的结构。本对比例隔膜的结构为基膜+陶瓷层,陶瓷层包括陶瓷材料和粘结剂,即是为常规隔膜的陶瓷层。

90.对比例2

91.与实施例1不同的是隔膜的结构。其中,第一陶瓷层采用的第一添加剂为聚乙烯蜡,熔点为100~135℃;第二陶瓷层采用的第二添加剂为聚酰胺酰亚胺,熔点大于200℃。

92.其余同实施例1,这里不再赘述。

93.对比例3

94.与实施例1不同的是隔膜的结构。其中,第一陶瓷层采用的第一添加剂为聚乙烯蜡,熔点为100~135℃。

95.其余同实施例1,这里不再赘述。

96.对比例4

97.与实施例1不同的是隔膜的结构。第一陶瓷层为片状陶瓷颗粒和聚酰胺酰亚胺的混合;第二陶瓷层为间隔分布的球状陶瓷颗粒与聚乙烯蜡。

98.其余同实施例1,这里不再赘述。

99.对比例5

100.与实施例1不同的是隔膜的结构。本对比例的隔膜结构没有第二陶瓷层,由基膜+第一陶瓷层组成。

101.其余同实施例1,这里不再赘述。

102.对比例6

103.与实施例1不同的是隔膜的结构。本对比例的隔膜结构没有第一陶瓷层,由基膜+第二陶瓷层组成。

104.其余同实施例1,这里不再赘述。

105.将上述实施例1~15和对比例1~6制得的隔膜应用于锂离子电池中,并对隔膜和得到的相应锂离子电池进行性能测试,测试结果见表1。

106.表1

[0107][0108][0109]

由上述的测试结果可以看出,本发明提供的隔膜有效改善了隔膜热稳定性差的问题,同时也提升了锂离子电池的循环性能。从实施例1~15和对比例1~6的对比结果来看,影响隔膜性能的因素包括采用的第一添加剂的种类含量、第二添加剂的种类含量、第二陶瓷层与第一陶瓷层接触表面的粗糙度等等,当选用合适的添加剂及其将其控制在合适范围内时,可以将隔膜的性能提升到较优。

[0110]

由实施例1和2的对比中可以看出,在基膜与第一陶瓷层之间增加一层粘结层后,不仅可进一步降低电池的热收缩率,且因粘结层中还含有离子导体,为锂离子的迁移提供了更多的通道,从而提升了电池的循环性能。

[0111]

此外,由实施例1、6~7的对比中可以看出,第二陶瓷层与第一陶瓷层接触表面的粗糙度越高,两者紧密结合的程度越好,对于热收缩率的改善越佳;而如果两者的接触表面过于光滑,测试结果表明并不利于热收缩率及循环性能的改善。

[0112]

根据上述说明书的揭示和教导,本发明所属领域的技术人员还能够对上述实施方式进行变更和修改。因此,本发明并不局限于上述的具体实施方式,凡是本领域技术人员在本发明的基础上所作出的任何显而易见的改进、替换或变型均属于本发明的保护范围。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1