一种锂离子电池及其化成方法与应用与流程

1.本发明涉及锂离子电池技术领域,涉及一种锂离子电池的化成方法,尤其涉及一种锂离子电池及其化成方法与应用。

背景技术:

2.锂离子电池作为一种新型的化成电源,具有循环寿命长、能量密度高、工作电压高、无记忆效应与环保等特点,目前已广泛应用于多种领域,如电子产品、电动汽车、通讯电源等领域。

3.在锂离子电池生产工艺中,化成是锂离子电池生产过程中的重要工序,化成时负极表面形成一层钝化膜,即sei膜。sei膜的好坏直接影响到锂离子电池的循环性能、稳定性、自放电等化学性能,而不同的化成工艺形成的sei膜有所不同,对锂离子电池性能也存在很大差异。目前锂离子电池工业生产过程中容易出现锂离子电池鼓胀、锂离子电池容量低、使用寿命短等质量问题。这是由于化成充电过程中,锂离子电池内部的微量水、氟化氢及电解液中的有机溶剂会发生电化学还原反应产生气体,气体的存在导致锂离子电池鼓胀、锂离子电池外观差、容量低等质量问题。因此,水分控制对于锂离子电池来说是极为重要的,但是对于一些纳米级的正极材料来说,相对于微米级材料更容易吸水,同时在后期电芯烘烤时也是很难将水分降到100个ppm以内。

4.cn 105024098a公开了一种锂离子电池化成方法,属于锂离子电池制备技术领域。该化成方法包括:步骤1,将电解液注入锂离子电池后,将所述锂离子电池在室温下静置第一预设时间;步骤2,以第一预设电流对步骤1所得锂离子电池进行分阶段充电,并测量所得锂离子电池的第一开路电压;步骤3,将步骤2所得锂离子电池在预设压力>0.1mpa的环境中静置第三预设时间后,抽出所得锂离子电池内的气体,并测量所得锂离子电池的第二开路电压;步骤4,将所述第一开路电压与第二开路电压的差值与预设电压进行比较,对所述第一开路电压与第二开路电压的差值小于预设电压的锂离子电池以第二预设电流进行循环充放电。

5.cn 106785148a公开了一种化成方法及锂离子二次电池,通过依次进行的四个化成阶段对锂离子电池进行化成。四次化成阶段的化成电流逐渐增大,四次抽气的负压也呈线性递增。该化成方法能有效地提高sei膜的形成质量,降低锂离子电池的鼓胀率,进而改善锂离子电池的综合电化学性能。该锂离子二次电池的电解液为非水体系,且利用上述的化成方法进行化成处理。该锂离子二次电池在使用过程中不容易鼓胀,具有良好的综合电化学性能。

6.上述技术方案均通过改进化成方法,改进了锂离子电池的电化学性能,但对于电池材料吸水的问题,并不能通过化成得以改善,则电池循环产气的问题仍存在。

7.如何改进化成方法,降低电池材料内部的吸水性,是锂离子电池亟需解决的技术问题。

技术实现要素:

8.为解决上述技术问题,本发明提供了一种锂离子电池及其化成方法与应用,通过分两步完成化成,在每步化成前进行注液,使得注液后锂离子电池中的水分被立即进行的化成工艺消耗,而降低了锂离子电池内部不易烘烤干的水分含量,从而形成了更致密的sei膜,提高了锂离子电池的循环寿命、循环性能及安全性能。

9.为达此目的,本发明采用以下技术方案:

10.第一方面,本发明提供了一种锂离子电池的化成方法,所述化成方法包括如下步骤:

11.(1)对未化成锂离子电池进行一次注液,再进行一次化成,完成第一步化成;

12.(2)对第一步化成后的锂离子电池进行二次注液,再进行二次化成,完成第二步化成;

13.(3)对第二步化成后的锂离子电池升温静置,完成锂离子电池的化成。

14.本发明通过分两步完成化成,在每步化成前进行注液,使得注液后锂离子电池中的水分被立即进行的化成工艺消耗,而降低了锂离子电池内部不易烘烤干的水分含量,从而形成了更致密的sei膜,提高了锂离子电池的库伦效率、循环寿命及安全性能。

15.优选地,步骤(1)所述一次注液包括注入第一电解液于未化成锂离子电池中。

16.优选地,所述第一电解液包括第一锂盐、第一添加剂和第一溶剂。

17.优选地,所述第一锂盐包括质量比为1:(0.1-0.4)的lipf6和双氟磺酰亚胺锂,所述质量比为1:(0.1-0.4),例如可以是1:0.1、1:0.2、1:0.25、1:0.3或1:0.4,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

18.优选地,所述第一电解液中第一锂盐的浓度为1-1.5mol/l,例如可以是1mol/l、1.1mol/l、1.2mol/l、1.3mol/l或1.5mol/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

19.优选地,所述第一添加剂包括碳酸亚乙烯酯和/或氟代碳酸乙烯酯。

20.本发明提供的化成方法中,一次注液的的电解液中含有的添加剂包括碳酸亚乙烯酯和/或氟代碳酸乙烯酯,所述添加剂在低温和小电流的条件下,由于低温小电流下锂离子迁移速度慢,有利于负极表面形成致密的sei膜。

21.优选地,所述第一电解液中第一添加剂的质量为第一溶剂的1-3wt%,例如可以是1wt%、1.5wt%、2wt%、2.5wt%或3wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

22.优选地,所述第一溶剂包括碳酸乙烯酯。

23.优选地,步骤(1)所述一次注液的时间≤1h,例如可以是0.1h、0.3h、0.5h、0.8h或1h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

24.优选地,步骤(1)所述一次化成的温度为5-15℃,例如可以是5℃、8℃、10℃、12℃或15℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

25.优选地,步骤(1)所述一次化成至10-20%soc,例如可以是10%soc、12%soc、15%soc、16%soc、18%soc或20%soc,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

26.优选地,步骤(1)所述一次化成的工序为:以0.03-0.06c的恒流电流充电,充电时

间为40-70min,静置5-15min后,以0.08-0.12c的恒流电流充电,充电时间为40-70min,静置5-15min。

27.所述0.03-0.06c的恒流电流充电,例如可以是0.03c、0.04c、0.05c、0.055c或0.06c,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

28.所述充电时间为40-70min,例如可以是40min、45min、50min、55min、60min、65min或70min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

29.所述静置的时间为5-15min,例如可以是5min、8min、10min、12min或15min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

30.所述0.08-0.12c的恒流电流充电,例如可以是0.08c、0.09c、0.1c、0.11c或0.12c,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

31.本发明首次注液后立刻以小电流化成能够很好地消耗极片中不易烘烤干的水分,当电流过大时,由于电解液未完全浸润极片,导致在极片上形成较大气路,影造成性能衰减。

32.优选地,步骤(2)所述注液包括注入第二电解液于第一步化成后的锂离子电池中。

33.优选地,所述第二电解液包括第二锂盐、第二添加剂和第二溶剂。

34.优选地,所述第二锂盐包括质量比为1:(0.1-0.4)的lipf6和双氟磺酰亚胺锂,所述质量比为1:(0.1-0.4),例如可以是1:0.1、1:0.2、1:0.25、1:0.3或1:0.4,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

35.优选地,所述第二电解液中第二锂盐的浓度为1-1.5mol/l,例如可以是1mol/l、1.1mol/l、1.2mol/l、1.3mol/l或1.5mol/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

36.优选地,所述第二添加剂包括二氟二草酸磷酸锂、三(三甲基硅烷)亚磷酸酯或lipo2f2中的任意一种或至少两种的组合。典型但非限制性的组合包括二氟二草酸磷酸锂和三(三甲基硅烷)亚磷酸酯的组合,三(三甲基硅烷)亚磷酸酯和lipo2f2的组合,二氟二草酸磷酸锂和lipo2f2的组合,或二氟二草酸磷酸锂、三(三甲基硅烷)亚磷酸酯和lipo2f2的组合。

37.本发明提供的化成方法中,二次注液的第二电解液中的添加剂包括二氟二草酸磷酸锂、三(三甲基硅烷)亚磷酸酯或lipo2f2,所述第二电解液在高温大电流的条件下,由于高温下sei会发生分解及再形成,有利于负极sei膜的重组,从而提升锂离子电芯的储存性能。

38.优选地,所述第二电解液中第二添加剂的质量为第二溶剂的1-3wt%,例如可以是1wt%、1.5wt%、2wt%、2.5wt%或3wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

39.优选地,所述第二溶剂包括碳酸二甲酯和/或碳酸二乙酯。

40.优选地,步骤(2)所述二次注液的时间≤1h,例如可以是0.1h、0.3h、0.5h、0.8h或1h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

41.优选地,所述一次注液和二次注液的两次注液量之和的注液系数为5.5-6g/ah,例如可以是5.5g/ah、5.6g/ah、5.7g/ah、5.8g/ah、5.9g/ah或6g/ah,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

42.优选地,所述一次注液和二次注液的注液量之比为(65-75):(25-35),例如可以是

65:35、68:32、70:30、72:38或75:25,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

43.当注液量的比例大于(65-75):(25-35)时,由于注液量较多,极片上形成了较大气路,造成容量衰减较快,当注液量的比例小于(65-75):(25-35)时,影响化成效果,无法很好降低极片水分含量。

44.优选地,步骤(2)所述二次化成的温度为40-50℃,例如可以是40℃、42℃、44℃、46℃、48℃或50℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

45.优选地,步骤(2)所述二次化成至30-50%soc,例如可以是30%soc、35%soc、40%soc、45%soc或50%soc,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

46.优选地,步骤(2)所述二次化成的工序为:以0.3-0.6c的恒流电流充电,充电时间为20-40min,静置5-15min。

47.所述0.3-0.6c的恒流电流充电,例如可以是0.3c、0.4c、0.5c、0.55c或0.6c,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

48.所述充电时间为20-40min,例如可以是20min、25min、30min、35min或40min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

49.所述静置的时间为5-15min,例如可以是5min、8min、10min、12min或15min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

50.优选地,步骤(3)所述升温的温度为40-50℃,例如可以是40℃、42℃、44℃、46℃、48℃或50℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

51.优选地,步骤(3)所述静置的时间为36-48h,例如可以是36h、38h、40h、42h、44h、46h或48h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

52.作为本发明第一方面提供的一种优选技术方案,所述化成方法包括如下步骤:

53.(1)注入第一电解液于未化成锂离子电池,注液时间为1h以内,再进行一次化成至10-20%soc,一次化成在5-15℃条件下,以0.03-0.06c的恒流电流充电,充电时间为40-70min,静置5-15min后,以0.08-0.12c的恒流电流充电,充电时间为40-70min,静置5-15min,完成第一步化成;

54.(2)注入第二电解液于第一步化成后的锂离子电池中,注液时间为1h以内,再进行二次化成至30-50%soc,二次化成在40-50℃条件下,以0.3-0.6c的恒流电流充电,充电时间为20-40min,静置5-15min,完成第二步化成;

55.(3)对第二步化成后的锂离子电池升温至40-50℃,静置36-48h,完成锂离子电池的化成;

56.所述第一电解液包括第一锂盐、第一添加剂和第一溶剂;所述第一锂盐包括质量比为1:(0.1-0.4)的lipf6和双氟磺酰亚胺锂,浓度为1-1.5mol/l;所述第一添加剂包括碳酸亚乙烯酯和/或氟代碳酸乙烯酯,质量为第一溶剂的1-3wt%;所述第一溶剂包括碳酸乙烯酯;

57.所述第二电解液包括第二锂盐、第二添加剂和第二溶剂;所述第二锂盐包括质量比为1:(0.1-0.4)的lipf6和双氟磺酰亚胺锂,浓度为1-1.5mol/l;所述第二添加剂包括二氟二草酸磷酸锂、三(三甲基硅烷)亚磷酸酯或lipo2f2中的任意一种或至少两种的组合,质量为第二溶剂的1-3wt%;所述第二溶剂包括碳酸二甲酯和/或碳酸二乙酯。

58.第二方面,本发明提供了一种锂离子电池,所述锂离子电池根据第一方面所述的化成方法得到。

59.第三方面,本发明提供了一种根据第二方面所述锂离子电池的应用,所述锂离子电池用于电动汽车。

60.与现有技术相比,本发明至少具有以下有益效果:

61.(1)本发明通过分两步完成化成,在每步化成前进行注液,使得注液后锂离子电池中的水分被立即进行的化成工艺消耗,而降低了锂离子电池内部不易烘烤干的水分含量,从而形成了更致密的sei膜,提高了锂离子电池的循环寿命、循环性能及安全性能。

62.(2)本发明提供的化成方法有效地控制降低了正极片中水分含量,有助于形成优良sei膜,从而减少了在电池循环及储存过程中sei膜的进一步生成的可能性,降低了电池中锂总量的消耗,提升了电池的循环寿命、循环性能及安全性能。

具体实施方式

63.为便于理解本发明,本发明列举实施例如下。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

64.由于篇幅限制,为了比较如下实施例以及对比例提供技术方案的效果,本发明具体实施方式中未化成锂离子电池的结构由如下方法制备而得:

65.(1)正极片的制备:在25℃下将nmp与pvdf混合搅拌,制得6%固含的正极胶液待用;在一搅拌釜中,将质量比为95.5:1.8的lifepo4和sp搅拌60min;向上述搅拌釜中加入一定量的nmp,搅拌2h;向上述浆料中加入一定量的cnt以及pvdf胶液,其中lifepo4:cnt:pvdf的质量比为95.5:1:1.7,搅拌3h后制得固含为53-55%正极浆料;将上述正极浆料采用挤压式涂布均匀地涂覆在14μm的涂炭铝箔上,并在120℃下烘干制得干燥的正极片,正极片的单面面密度为80g/m2。

66.(2)负极片的制备:在25℃的搅拌釜中,将cmc和去离子水混合均匀,制得固含为1.5%的负极胶液待用;在另一搅拌釜中,将质量比为96:1.8的石墨和sp混合搅拌60min;向搅拌釜内加入一定量的cmc胶液及水性粘结剂,搅拌120min,其中cmc:水性粘结剂的质量比为0.4:1.8;向上述负极浆料中加入一定量的去离子水,搅拌120min,最终制得固含为45-47%的负极浆料;将上述负极浆料采用挤压式涂布均匀地涂覆在4.5μm的涂炭铜箔上,并在90℃下烘干制得干燥的负极片,负极片的单面面密度为60g/m2。

67.(3)锂离子电池的组装:将上述正极片、隔膜及负极片卷绕形成电芯,而后在电芯两侧焊接极耳,置于铝壳中,焊上盖板,于100℃的烘箱中烘烤24h后,完成组装。所述隔膜为厚度为12μm的聚乙烯隔膜,所述的锂离子电池的厚度为25mm,宽度为100mm,高度为60mm,所述的锂离子电池的额定容量为22ah。

68.实施例1

69.本实施例提供了一种锂离子电池的化成方法,所述化成方法包括如下步骤:

70.(1)注入第一电解液于未化成锂离子电池,注液时间为0.5h,再进行一次化成至15%soc,一次化成10℃条件下,以0.05c的恒流电流充电,充电时间为60min,静置10min后,以0.1c的恒流电流充电,充电时间为60min,静置10min,完成第一步化成;

71.(2)注入第二电解液于第一步化成后的锂离子电池中,注液时间为0.5h,再进行二

次化成至40%soc,二次化成在45℃条件下,以0.5c的恒流电流充电,充电时间为30min,静置10min,完成第二步化成;

72.(3)对第二步化成后的锂离子电池升温至45℃,静置42h,完成锂离子电池的化成;

73.步骤(1)和步骤(2)所述注液的注液量之和的注液系数为5.6g/ah,第一电解液和第二电解液的注液量之比为7:3。

74.所述第一电解液包括第一锂盐、第一添加剂和第一溶剂;所述第一锂盐包括质量比为1:0.2的lipf6和双氟磺酰亚胺锂,浓度为1.2mol/l;所述第一添加剂包括质量为第一溶剂0.5wt%的碳酸亚乙烯酯和1wt%的氟代碳酸乙烯酯;所述第一溶剂包括碳酸乙烯酯;

75.所述第二电解液包括第二锂盐、第二添加剂和第二溶剂;所述第二锂盐包括质量比为1:0.2的lipf6和双氟磺酰亚胺锂,浓度为1.2mol/l;所述第二添加剂为第二溶剂的0.5wt%的二氟二草酸磷酸锂、0.4wt%的三(三甲基硅烷)亚磷酸酯和0.3wt%的lipo2f2;所述第二溶剂为体积比为4:3的碳酸二甲酯和碳酸二乙酯。

76.实施例2

77.本实施例提供了一种锂离子电池的化成方法,所述化成方法包括如下步骤:

78.(1)注入第一电解液于未化成锂离子电池,注液时间为0.8h,再进行一次化成至12%soc,一次化成7℃条件下,以0.03c的恒流电流充电,充电时间为50min,静置5min后,以0.09c的恒流电流充电,充电时间为50min,静置5min,完成第一步化成;

79.(2)注入第二电解液于第一步化成后的锂离子电池中,注液时间为0.8h,再进行二次化成至35%soc,二次化成在42℃条件下,以0.4c的恒流电流充电,充电时间为25min,静置5min,完成第二步化成;

80.(3)对第二步化成后的锂离子电池升温至42℃,静置38h,完成锂离子电池的化成;

81.步骤(1)和步骤(2)所述注液的注液量之和的注液系数为5.7g/ah,第一电解液和第二电解液的注液量之比为68:32。

82.所述第一电解液包括第一锂盐、第一添加剂和第一溶剂;所述第一锂盐包括质量比为1:0.1的lipf6和双氟磺酰亚胺锂,浓度为1.2mol/l;所述第一添加剂包括质量为第一溶剂0.4wt%的碳酸亚乙烯酯和1.1wt%的氟代碳酸乙烯酯;所述第一溶剂包括碳酸乙烯酯;

83.所述第二电解液包括第二锂盐、第二添加剂和第二溶剂;所述第二锂盐包括质量比为1:0.1的lipf6和双氟磺酰亚胺锂,浓度为1.2mol/l;所述第二添加剂为第二溶剂的0.6wt%的二氟二草酸磷酸锂、0.5wt%的三(三甲基硅烷)亚磷酸酯和0.4wt%的lipo2f2;所述第二溶剂为体积比为5:4的碳酸二甲酯和碳酸二乙酯。

84.实施例3

85.本实施例提供了一种锂离子电池的化成方法,所述化成方法包括如下步骤:

86.(1)注入第一电解液于未化成锂离子电池,注液时间为0.9h,再进行一次化成至18%soc,一次化成12℃条件下,以0.05c的恒流电流充电,充电时间为60min,静置10min后,以0.11c的恒流电流充电,充电时间为70min,静置15min,完成第一步化成;

87.(2)注入第二电解液于第一步化成后的锂离子电池中,注液时间为0.9h,再进行二次化成至45%soc,二次化成在48℃条件下,以0.5c的恒流电流充电,充电时间为35min,静置10min,完成第二步化成;

88.(3)对第二步化成后的锂离子电池升温至48℃,静置46h,完成锂离子电池的化成;

89.步骤(1)和步骤(2)所述注液的注液量之和的注液系数为5.8g/ah,第一电解液和第二电解液的注液量之比为72:38。

90.所述第一电解液包括第一锂盐、第一添加剂和第一溶剂;所述第一锂盐包括质量比为1:0.3的lipf6和双氟磺酰亚胺锂,浓度为1.4mol/l;所述第一添加剂包括质量为第一溶剂0.6wt%的碳酸亚乙烯酯和1.2wt%的氟代碳酸乙烯酯;所述第一溶剂包括碳酸乙烯酯;

91.所述第二电解液包括第二锂盐、第二添加剂和第二溶剂;所述第二锂盐包括质量比为1:0.3的lipf6和双氟磺酰亚胺锂,浓度为1.4mol/l;所述第二添加剂为第二溶剂的0.7wt%的二氟二草酸磷酸锂、0.6wt%的三(三甲基硅烷)亚磷酸酯和0.5wt%的lipo2f2;所述第二溶剂为体积比为3:2的碳酸二甲酯和碳酸二乙酯。

92.实施例4

93.本实施例提供了一种锂离子电池的化成方法,所述化成方法包括如下步骤:

94.(1)注入第一电解液于未化成锂离子电池,注液时间为0.3h,再进行一次化成至10%soc,一次化成5℃条件下,以0.05c的恒流电流充电,充电时间为40min,静置10min后,以0.08c的恒流电流充电,充电时间为40min,静置10min,完成第一步化成;

95.(2)注入第二电解液于第一步化成后的锂离子电池中,注液时间为0.3h,再进行二次化成至30%soc,二次化成在40℃条件下,以0.3c的恒流电流充电,充电时间为20min,静置10min,完成第二步化成;

96.(3)对第二步化成后的锂离子电池升温至40℃,静置36h,完成锂离子电池的化成;

97.步骤(1)和步骤(2)所述注液的注液量之和的注液系数为5.5g/ah,第一电解液和第二电解液的注液量之比为65:35。

98.所述第一电解液包括第一锂盐、第一添加剂和第一溶剂;所述第一锂盐包括质量比为1:0.2的lipf6和双氟磺酰亚胺锂,浓度为1mol/l;所述第一添加剂包括质量为第一溶剂0.5wt%的碳酸亚乙烯酯和0.5wt%的氟代碳酸乙烯酯;所述第一溶剂包括碳酸乙烯酯;

99.所述第二电解液包括第二锂盐、第二添加剂和第二溶剂;所述第二锂盐包括质量比为1:0.2的lipf6和双氟磺酰亚胺锂,浓度为1mol/l;所述第二添加剂为第二溶剂的0.5wt%的二氟二草酸磷酸锂、0.3wt%的三(三甲基硅烷)亚磷酸酯和0.2wt%的lipo2f2;所述第二溶剂为体积比为4:3的碳酸二甲酯和碳酸二乙酯。

100.实施例5

101.本实施例提供了一种锂离子电池的化成方法,所述化成方法包括如下步骤:

102.(1)注入第一电解液于未化成锂离子电池,注液时间为1h,再进行一次化成至20%soc,一次化成15℃条件下,以0.06c的恒流电流充电,充电时间为70min,静置15min后,以0.12c的恒流电流充电,充电时间为70min,静置15min,完成第一步化成;

103.(2)注入第二电解液于第一步化成后的锂离子电池中,注液时间为1h,再进行二次化成至50%soc,二次化成在50℃条件下,以0.6c的恒流电流充电,充电时间为40min,静置15min,完成第二步化成;

104.(3)对第二步化成后的锂离子电池升温至50℃,静置48h,完成锂离子电池的化成;

105.步骤(1)和步骤(2)所述注液的注液量之和的注液系数为6g/ah,第一电解液和第

二电解液的注液量之比为75:25。

106.所述第一电解液包括第一锂盐、第一添加剂和第一溶剂;所述第一锂盐包括质量比为1:0.4的lipf6和双氟磺酰亚胺锂,浓度为1.5mol/l;所述第一添加剂包括质量为第一溶剂1wt%的碳酸亚乙烯酯和2wt%的氟代碳酸乙烯酯;所述第一溶剂包括碳酸乙烯酯;

107.所述第二电解液包括第二锂盐、第二添加剂和第二溶剂;所述第二锂盐包括质量比为1:0.4的lipf6和双氟磺酰亚胺锂,浓度为1.5mol/l;所述第二添加剂为第二溶剂的1.5wt%的二氟二草酸磷酸锂、0.8wt%的三(三甲基硅烷)亚磷酸酯和0.7wt%的lipo2f2;所述第二溶剂为体积比为4:3的碳酸二甲酯和碳酸二乙酯。

108.实施例6

109.本实施例提供了一种锂离子电池的化成方法,除步骤(1)所述一次化成的温度条件为20℃外,其余工艺步骤与实施例1相同。

110.实施例7

111.本实施例提供了一种锂离子电池的化成方法,除步骤(1)所述一次化成的温度条件为3℃外,其余工艺步骤与实施例1相同。

112.实施例8

113.本实施例提供了一种锂离子电池的化成方法,除步骤(1)所述一次化成的两次恒流电流充电分别为0.1c和0.2c外,其余工艺步骤与实施例1相同。

114.实施例9

115.本实施例提供了一种锂离子电池的化成方法,除步骤(1)所述一次化成的两次恒流电流充电分别为0.01c和0.05c外,其余工艺步骤与实施例1相同。

116.实施例10

117.本实施例提供了一种锂离子电池的化成方法,除步骤(1)中第一电解液替换为等质量的第二电解液外,其余工艺步骤与实施例1相同。

118.实施例11

119.本实施例提供了一种锂离子电池的化成方法,除步骤(2)中第二电解液替换为等质量的第一电解液外,其余工艺步骤与实施例1相同。

120.实施例12

121.本实施例提供了一种锂离子电池的化成方法,除步骤(2)中二次化成的温度条件为35℃,其余工艺步骤与实施例1相同。

122.实施例13

123.本实施例提供了一种锂离子电池的化成方法,除步骤(2)中二次化成的温度条件为55℃,其余工艺步骤与实施例1相同。

124.实施例14

125.本实施例提供了一种锂离子电池的化成方法,除所述两次注液量之和的注液系数为5.3g/ah外,其余工艺步骤与实施例1相同。

126.实施例15

127.本实施例提供了一种锂离子电池的化成方法,除所述两次注液量之和的注液系数为6.2g/ah外,其余工艺步骤与实施例1相同。

128.实施例16

129.本实施例提供了一种锂离子电池的化成方法,除所述第一电解液和第二电解液的注液量之比为6:4外,其余工艺步骤与实施例1相同。

130.实施例17

131.本实施例提供了一种锂离子电池的化成方法,除所述第一电解液和第二电解液的注液量之比为8:2外,其余工艺步骤与实施例1相同。

132.对比例1

133.本对比例提供了一种锂离子电池的化成方法,所述方法为常规的化成方法,所述化成方法包括如下步骤:

134.(1)在25℃,向未化成锂离子电池注入电解液后静置12h,完成注液;

135.(2)对注液后的锂离子电池在0.5c恒流电流下充电48min,截止电压为3.65v,充电结束后静置10min,完成化成。

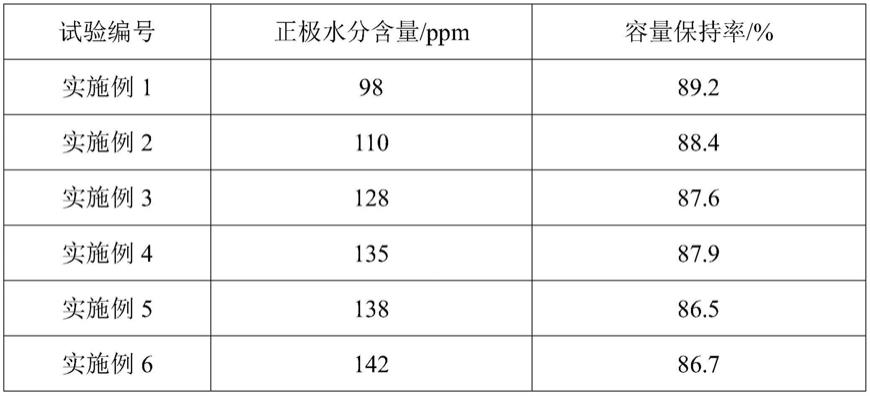

136.将实施例1-17与对比例1的锂离子电池,使用卡尔费休水分检测仪在150℃下检测;25℃下1c/1c循环1000cycles后容量保持率,结果如表1所示。

137.表1

138.[0139][0140]

从表1中可以得出如下结论:

[0141]

(1)由实施例1-5可知,本发明通过分两步完成化成,在每步化成前进行注液,使得注液后锂离子电池中的水分被立即进行的化成工艺消耗,而降低了锂离子电池内部不易烘烤干的水分含量,从而形成了更致密的sei膜,提高了锂离子电池的循环寿命、循环性能及安全性能。

[0142]

(2)由实施例6、7与实施例1的比较可知,当一次化成的温度超过15℃或小于3℃时,化成后的锂离子电池正极水分含量降低幅度不大且循环差,这表明本发明提供的一次化成的温度有利于在化成工艺中降低正极片内部的水分,从而使得锂离子电池形成更致密的sei膜,提高锂离子电池的循环寿命、循环性能及安全性能。

[0143]

(3)由实施例8、9与实施例1的比较可知,当一次化成的两步恒流充电电流分别超过0.03-0.06c和0.08-0.12c时,化成后的锂离子电池正极水分含量降低幅度不大且循环差,这表明本发明提供的一次化成的两步恒流充电电流有利于在化成工艺中降低正极片内部的水分,从而使得锂离子电池形成更致密的sei膜,提高锂离子电池的循环寿命、循环性能及安全性能。

[0144]

(4)由实施例10、11与实施例1的比较可知,当一次注液的电解液为第二电解液,或二次注液为第一电解液时,化成后的锂离子电池正极水分含量降低幅度不大且循环差,这表明本发明提供的两次注液分别注入的电解液有利于在化成工艺中降低正极片内部的水分,从而使得锂离子电池形成更致密的sei膜,提高锂离子电池的循环寿命、循环性能及安全性能。

[0145]

(5)由实施例12、13与实施例1的比较可知,当二次化成的温度超过50℃或小于40℃时,化成后的锂离子电池正极水分含量降低幅度不大且循环差,这表明本发明提供的二

次化成的温度有利于在化成工艺中降低正极片内部的水分,从而使得锂离子电池形成更致密的sei膜,提高锂离子电池的循环寿命、循环性能及安全性能。

[0146]

(6)由实施例14、15与实施例1的比较可知,当两次注液量之和的注液系数大于6g/ah或小于5.5g/ah时,化成后的锂离子电池正极水分含量降低幅度不大和循环差,这表明本发明提供的两次注液量之和的注液系数有利于在化成工艺中降低正极片内部的水分,从而使得锂离子电池形成更致密的sei膜,提高锂离子电池的循环寿命、循环性能及安全性能。

[0147]

(7)由实施例16、17与实施例1的比较可知,当一次注液和二次注液的注液量之比的范围不在(65-75):(25-35)时,化成后的锂离子电池正极水分含量降低幅度不大且循环差,这表明本发明提供的一次注液和二次注液的注液量之比,有利于在化成工艺中降低正极片内部的水分,从而使得锂离子电池形成更致密的sei膜,提高锂离子电池的循环寿命、循环性能及安全性能。

[0148]

(8)由对比例1与实施例1的比较可知,区别于传统化成方法,本发明通过分两步完成化成,在每步化成前进行注液,使得注液后锂离子电池中的水分被立即进行的化成工艺消耗,而降低了锂离子电池内部不易烘烤干的水分含量,从而形成了更致密的sei膜,提高了锂离子电池的循环寿命、循环性能及安全性能。

[0149]

本发明通过上述实施例来说明本发明的详细工艺流程,但本发明并不局限于上述详细工艺流程,即不意味着本发明必须依赖上述详细工艺流程才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1