一种反射电极及其制备方法和LED芯片与流程

一种反射电极及其制备方法和led芯片

技术领域

1.本发明涉及半导体器件技术领域,具体而言,涉及一种反射电极及其制备方法和led芯片。

背景技术:

2.现有镀银薄膜,主要采用溅射和电子束蒸镀两种方法。其中,溅射方法存在以下缺陷:溅射过程能量比较大,会对基板造成损伤容易造成晶体缺陷进而导致在后期芯片制作过程中造成良率问题;溅射设备靶源数量比较有限,对于多层金属叠层电极设计还需蒸镀作业;溅射设备的价格较高不利于成本控制。现有的蒸镀技术镀银,在成膜过程中银原子动能小,在基板成膜结合能小,因此成膜后银薄膜与基板之间的附着力较小,后续工艺容易造成脱落。现有的蒸镀技术为了消除薄膜应力通常采用快速退火工艺来消除薄膜之间的应力,但是ag经过高温退火后会产生球聚导致反射率严重下降。

3.有鉴于此,特提出本发明。

技术实现要素:

4.本发明的一个目的在于提供一种反射电极,以解决现有技术中电子束蒸镀成膜导致的银薄膜与基板之间的附着力差的技术问题。通过设置金属反射层、叠层金属阻挡层和金属覆盖层相互配合,进而保证在采用电子束蒸镀的条件下实现银薄膜与基板之间的高粘着力。

5.本发明的另一个目的在于提供一种所述的反射电极的制备方法,该方法简单易行,生产成本低,适合大规模量产。

6.本发明的另一个目的在于提供一种led芯片,包括所述的反射电极。其具有优异的电学性能。

7.为了实现本发明的上述目的,特采用以下技术方案:

8.一种反射电极,包括依次连接设置的金属反射层、叠层金属阻挡层和金属覆盖层;

9.所述金属反射层包括ag层;

10.所述叠层金属阻挡层包括ti层、ni层、pt层和cr层中的至少两种;

11.所述金属覆盖层包括au层、cu层、al层和zn层中的至少一种。

12.优选地,所述反射电极还包括金属保护层,所述金属保护层设置于所述金属覆盖层远离所述叠层金属阻挡层的一侧表面;

13.优选地,所述金属保护层包括ti层和pt层中的至少一种;

14.优选地,所述金属保护层中的金属的莫氏硬度大于3.5,更优选为3.5~9;

15.优选地,所述金属保护层的厚度为1000a~2000a。

16.优选地,所述金属反射层中的金属的莫氏硬度为2.5~3;

17.优选地,所述金属反射层的厚度为700a~3000a。

18.优选地,所述叠层金属阻挡层中的金属的莫氏硬度大于3.5,更优选为3.5~9;

19.优选地,所述叠层金属阻挡层的厚度为2000a~5000a。

20.优选地,所述叠层金属阻挡层包括依次连接设置的第一ti层、第一pt层、第二ti层和第二pt层,且所述第一ti层与所述金属反射层相连接;

21.或,所述叠层金属阻挡层包括依次连接设置的第一ni层、第一pt层、第二ni层和第二pt层,且所述第一ni层与所述金属反射层相连接;

22.或,所述叠层金属阻挡层包括依次连接设置的第一ti层、第一ni层、第二ti层和第二ni层,且所述第一ti层与所述金属反射层相连接;

23.或,所述叠层金属阻挡层包括依次连接设置的第一ti层、第一ni层、第一pt层、第二ni层和第二pt层,且所述第一ti层与所述金属反射层相连接。

24.优选地,所述叠层金属阻挡层中,ti层、ni层、pt层和cr层的厚度分别为500a~1000a。

25.优选地,所述金属覆盖层中的金属的莫氏硬度为2.5~3;

26.优选地,所述金属覆盖层的厚度为4000a~12000a。

27.如上所述的反射电极的制备方法,通过电子束蒸镀的方式制备所述反射电极。

28.优选地,所述反射电极的制备具体包括:在外延层或透明导电层上蒸镀金属反射层,在所述金属反射层上蒸镀叠层金属阻挡层,在所述叠层金属阻挡层上蒸镀金属覆盖层;

29.优选地,所述反射电极制备的过程中,金属反射层的蒸镀速率为3a/s~12a/s,更优选为5a/s~12a/s;

30.优选地,叠层金属阻挡层的蒸镀速率为1a/s~4a/s,更优选为1a/s~3a/s;

31.优选地,金属覆盖层的蒸镀速率为1a/s~12a/s,更优选为5a/s~12a/s。

32.优选地,所述的反射电极的制备方法,还包括:在所述金属覆盖层上蒸镀金属保护层;

33.更优选地,所述金属保护层的蒸镀速率为1a/s~4a/s,更优选为1a/s~3a/s。

34.一种led芯片,包括如上所述的反射电极。

35.与现有技术相比,本发明的有益效果为:

36.(1)本发明通过金属反射层、叠层金属阻挡层和金属覆盖层的配合,以实现金属反射层与基板之间的高效粘结,同时可以保证金属反射层的稳定性,防止金属反射层的金属迁移,又可以消除不同莫氏硬度造成的拉应力导致的翘起问题。

37.(2)本发明通过电子束蒸镀的方式可以有效的增加反射层薄膜在基板上的附着力,极大的提高了产能和降低设备成本;同时,本发明的反射电极结构不需要通过热退火来消除薄膜应力,因此可防止ag在高温下球聚导致反射率下降的问题。

38.(3)本发明的反射电极应用于led芯片中,进一步提高led芯片的电学性能。

附图说明

39.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

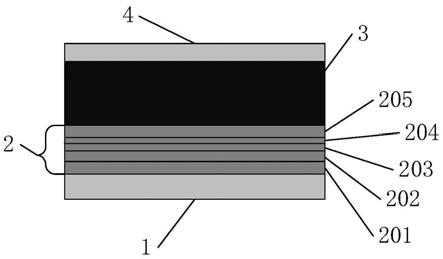

40.图1为本发明实施例1中反射电极的结构示意图;

41.图2为本发明实施例2中反射电极的结构示意图;

42.图3为本发明实施例3中反射电极的结构示意图;

43.图4为本发明实施例4中反射电极的结构示意图;

44.图5为本发明实施例10中的反射电极的结构图;

45.图6为ag反射镜结构示意图;

46.图7为odr结构示意图。

47.附图标记:

48.1-金属反射层、2-叠层金属阻挡层、201-第一ti层、202-第一ni层、203-第一pt层、204-第二ni层、205-第二pt层、206-第二ti层、3-金属覆盖层、4-金属保护层。

具体实施方式

49.下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

50.根据本发明的一个方面,本发明涉及一种反射电极,包括依次连接设置的金属反射层、叠层金属阻挡层和金属覆盖层;

51.所述金属反射层包括ag层;

52.所述叠层金属阻挡层包括ti层、ni层、pt层和cr层中至少两种;

53.所述金属覆盖层包括au层、cu层、al层和zn层中的至少一种。

54.本发明通过金属反射层、叠层金属阻挡层和金属覆盖层的层叠设置配合,这种三明治结构既可以保证金属反射层的稳定性,防止金属反射层的金属迁移,又可以消除不同莫氏硬度造成的拉应力导致的翘起问题。

55.现有结构中为了增加金属反射层与基板的附着力,通常采用cr和ti做粘附层,但是会导致反射率降低。采用本发明结构的反射电极不需要底层粘附层即可保证金属反射层在基板的附着力,同时中间的高莫氏硬度的金属阻挡层同时收到上下两层低硬度的金属的两个应力,两个力方向相反可以抵消应力,从而可以降低金属反射层翘起脱落的风险。

56.具体地,本发明的叠层金属阻挡层可以选择ti层、ni层、pt层和cr层中的至少两种,通过不同的组合得到的高莫氏硬度的叠层金属阻挡层可以防止金属反射层的金属迁移并与金属覆盖层的金属发生互融。但是,由于叠层金属阻挡层和金属反射层的莫氏硬度差会导致薄膜之间产生拉应力,进而导致金属反射层翘起,因此在叠层金属阻挡层之后再蒸镀一层较厚的莫氏硬度小的金属(即金属覆盖层)来抵消叠层金属阻挡层的金属对金属反射层金属的拉应力,以防止金属反射层翘起。

57.优选地,所述反射电极还包括金属保护层,所述金属保护层设置于所述金属覆盖层远离所述叠层金属阻挡层的一侧表面。

58.本发明在叠层金属阻挡层的另一侧的表面设置金属保护层(即得到的反射电极包括依次设置的金属反射层、叠层金属阻挡层、金属覆盖层和金属保护层),高莫氏硬度的金属保护层可防止后续刻蚀工艺对金属造成损伤。

59.优选地,所述金属保护层包括ti层和pt层中的至少一种。

60.具体地,本发明的金属保护层可以选择ti层和pt层中的至少一种。

61.优选地,所述金属保护层中的金属的莫氏硬度大于3.5。更优选为3.5~9。

62.在一种实施方式中,所述金属保护层中的金属的莫氏硬度具体为3.6、3.7、3.8、3.9、4、4.5、5、5.5、6、6.5、7、8、9或10等等,还可以选择上述范围内的其他数值,在此不做限定。优选地,所述金属保护层中的金属的莫氏硬度大于6,更优选地,所述金属保护层中的金属的莫氏硬度大于10。

63.优选地,所述金属保护层的厚度为1000a~2000a。

64.在一种实施方式中,所述金属保护层的厚度为具体为1100a、1200a、1300a、1400a、1500a、1600a、1700a、1800a、1900a或1950a等等,还可以选择上述范围内的其他数值,在此不做限定。本发明通过设置适宜厚度的金属保护层,进而可更好的防止后续刻蚀工艺对金属造成损伤,同时又保证不影响反射电极的电学性能。

65.优选地,所述金属反射层中的金属的莫氏硬度为2.5~3。

66.在一种实施方式中,所述金属反射层中的金属的莫氏硬度具体为2.6、2.7、2.8或2.9等等,还可以选择上述范围内的其他数值,在此不做限定。本发明金属反射层中的金属的莫氏硬度在适宜范围内,以保证反射电极的电学性能。

67.优选地,所述金属反射层的厚度为700a~3000a。

68.在一种实施方式中,所述金属反射层的厚度具体为1000a、1200a、1400a、1500a、1700a、1800a、1900a、2000a、2100a、2200a、2500a、2700a、2800a或2900a等等,还可以选择上述范围内的其他数值,在此不做限定。

69.优选地,所述叠层金属阻挡层中的金属的莫氏硬度大于3.5。更优选为3.5~9。

70.在一种实施方式中,所述叠层金属阻挡层中的金属的莫氏硬度具体为3.6、3.7、3.8、3.9、4、4.5、5、5.5、6、6.5、7、8、9或10等等,还可以选择上述范围内的其他数值,在此不做限定。优选地,所述金属保护层中的金属的莫氏硬度大于6,更优选地,所述金属保护层中的金属的莫氏硬度大于10。阻挡层材料和反射层材料不能互溶,因此必须采用莫氏硬度较高的金属才能起到阻挡层的作用,防止金属反射层的金属发生迁移以及与覆盖层金属发生互溶。

71.优选地,所述叠层金属阻挡层的厚度为2000a~5000a。

72.在一种实施方式中,所述叠层金属阻挡层的厚度具体为2200a、2500a、2700a、3000a、3200a、3500a、3700a、4000a、4200a、4500a、4700或4900a等等,还可以选择上述范围内的其他数值,在此不做限定。本发明通过设置适宜厚度的叠层金属阻挡层,进而可更好的起到防止金属反射层的金属迁移并与金属覆盖层的金属发生互融的作用。

73.在一实施方式中,所述叠层金属阻挡层包括依次连接设置的第一ti层、第一pt层、第二ti层和第二pt层,且所述第一ti层与所述金属反射层相连接。

74.在一实施方式中,所述叠层金属阻挡层包括依次连接设置的第一ni层、第一pt层、第二ni层和第二pt层,且所述第一ni层与所述金属反射层相连接。

75.在一实施方式中,所述叠层金属阻挡层包括依次连接设置的第一ti层、第一ni层、第二ti层和第二ni层,且所述第一ti层与所述金属反射层相连接。

76.在一实施方式中,所述叠层金属阻挡层包括依次连接设置的第一ti层、第一ni层、第一pt层、第二ni层和第二pt层,且所述第一ti层与所述金属反射层相连接。

77.本发明的叠层金属阻挡层可以通过更换不同高莫氏硬度的金属组合来增强光电性。

78.优选地,所述叠层金属阻挡层中,ti层、ni层、pt层和cr层的厚度分别为500a~1000a。在一种实施方式中,ti层、ni层、pt层和cr层的厚度分别具体可以为550a、600a、650a、700a、800a、900a、或950a等等,还可以选择上述范围内的其他数值,在此不做限定。

79.优选地,所述金属覆盖层中的金属的莫氏硬度为2.5~3。

80.在一种实施方式中,所述金属覆盖层中的金属的莫氏硬度具体为2.6、2.7、2.8或2.9等等,还可以选择上述范围内的其他数值,在此不做限定。本发明通过设置适宜莫氏硬度的金属覆盖层,进而可以降低金属反射层翘起脱落的风险。

81.优选地,所述金属覆盖层的厚度为4000a~12000a。

82.在一种实施方式中,所述金属覆盖层的厚度具体为4500a、5000a、5500a、6000a、6500a、7000a、7500a、8000a、8500a、9000a、9500a、10000a、10500a、11000a或11500a等等,还可以选择上述范围内的其他数值,在此不做限定。

83.优选地,所述金属覆盖层的厚度大于所述叠层金属阻挡层的厚度。

84.金属覆盖层的厚度大于金属阻挡层的厚度,不仅可以抵消对金属反射层的拉应力,还可以更好的包裹金属边缘以保证整个电极层的在基板上的附着力。

85.根据本发明的另一个方面,本发明还涉及所述的反射电极的制备方法,通过电子束蒸镀的方式制备所述反射电极。

86.通过电子束蒸镀的方式可以有效的增加金属反射层薄膜在基板上的附着力,极大的提高了产能和降低设备成本。

87.优选地,所述反射电极的制备具体包括:在外延层或透明导电层上蒸镀金属反射层,在所述金属反射层上蒸镀叠层金属阻挡层,在所述叠层金属阻挡层上蒸镀金属覆盖层。

88.优选地,所述反射电极制备的过程中,金属反射层的蒸镀速率为3a/s~12a/s,更优选为5a/s~12a/s。

89.金属反射层中,金属的镀率越高与基板附着力越好,因此优选为5a/s~12a/s。

90.在一种实施方式中,金属反射层的蒸镀速率为3.5a/s、4a/s、5a/s、6a/s、7a/s、8a/s、9a/s、10a/s、11a/s或12a/s等等,还可以选择上述范围内的其他数值,在此不做限定。

91.优选地,叠层金属阻挡层的蒸镀速率为1a/s~4a/s,更优选为1a/s~3a/s。

92.叠层金属阻挡层中,金属的莫氏硬度比较高,因此镀率不能过高,否则会导致薄膜断裂,因此优选为1a/s~3a/s。

93.在这一种实施方式中,叠层金属阻挡层的蒸镀速率具体为1.2a/s、1.5a/s、2a/s、2.5a/s、3a/s、3.5a/s、4a/s等等,还可以选择上述范围内的其他数值,在此不做限定。

94.优选地,金属覆盖层的蒸镀速率为1a/s~12a/s,更优选为5a/s~12a/s。

95.金属覆盖层的金属的莫氏硬度与金属反射层金属类似,因此镀率相近。

96.优选地,所述的反射电极的制备方法,还包括:在所述金属覆盖层上蒸镀金属保护层。

97.更优选地,所述金属保护层的蒸镀速率为1a/s~4a/s,更优选为1a/s~3a/s。

98.在一种实施方式中,所述金属保护层的蒸镀速率具体为2a/s、3a/s、4a/s等等,还可以选择上述范围内的其他数值,在此不做限定。

99.根据本发明的另一个方面,本发明还涉及一种led芯片,包括如上所述的反射电极。

100.本发明的反射电极可应用于led芯片,包括正装、倒装或垂直结构。例如,可以为附图6所示的ag反射镜结构和附图7所示的odr结构。

101.其中,ag反射镜结构包括:蓝宝石基板、外延层、ito透明导电层、本发明的反射电极(即ag反射电极)、二氧化硅(sio2)绝缘层、n-pad(n焊盘)、p-pad(p焊盘)。

102.odr结构包括:蓝宝石基板、外延层、ito透明导电层、dbr反射层、一次n型电极(n-finger)、一次p型电极(p-finger)、二次n型电极(ag反射电极)、二次p型电极、sio2绝缘层、n型焊盘(n-pad)、p型焊盘(p-pad);

103.所述外延层包括n型半导体层、有源层和p型半导体层;所述n型半导体层、有源层和p型半导体层依次层叠设置在所述蓝宝石基板上,所述ito透明导电层设置在所述外延层的p型半导体层上,所述一次n型电极设置于所述n型半导体层上,所述一次p型电极设置于所述ito透明导电层上;

104.所述dbr反射层设置于所述ito透明导电层和n型半导体层上;所述一次n型电极、一次p型电极间隔设置在所述dbr反射层和上;所述dbr反射层上设置有延伸至所述一次n型电极的第一通孔和延伸至所述一次p型电极的第二通孔;所述二次n型电极通过所述第一通孔与所述一次n型电极连接,所述二次p型电极通过所述第二通孔与所述一次p型电极连接;

105.所述sio2绝缘层设置在所述二次n型电极、二次p型电极、以及所述二次n型电极和二次p型电极之间的dbr反射层,所述sio2绝缘层上设置有延伸至所述二次n型电极的第三通孔,和延伸至所述二次p型电极的第四通孔;所述n型焊盘和所述p型焊盘间隔设置在所述sio2绝缘层上,所述n型焊盘通过所述第三通孔与所述二次n型电极相连接,所述p型焊盘通过所述第四通孔与所述二次p型电极相连接。

106.本发明在制备led芯片的过程中,在其对应步骤通过电子束蒸镀的方式制备反射电极即可,其他层或者结构的制备按照现有常规制备方法操作即可。

107.下面将结合具体的实施例和对比例对本发明作进一步地解释说明。

108.其中,图1为本发明实施例1中反射电极的结构示意图。图2为本发明实施例2中反射电极的结构示意图。图3为本发明实施例1中反射电极的结构示意图。图4为本发明实施例4中反射电极的结构示意图。图5为本发明实施例10实际量产中的一种反射电极的结构图,覆盖层金属完全覆盖阻挡层和反射层,还可以更好的包裹金属边缘保证整个电极层的在基板上的附着力。

109.实施例1

110.一种反射电极,包括依次设置的金属反射层1、叠层金属阻挡层2、金属覆盖层3和金属保护层4;

111.所述金属反射层1为ag层,厚度为1000a,莫氏硬度为2.5;

112.所述叠层金属阻挡层2为依次连接设置的第一ti层201、第一ni层202、第一pt层203、第二ni层204和第二pt层205,其中,第一ti层201与金属反射层1相连接,第一ti层201(莫氏硬度为6)、第一ni层202莫氏硬度为4)、第一pt层203(莫氏硬度为4.5)、第二ni层204(莫氏硬度为4)和第二pt层205(莫氏硬度为4.5)的厚度分别为1000a、600a、600a、600a、600a;

113.所述金属覆盖层3为au层,厚度为7000a,莫氏硬度为2.5;

114.所述金属保护层4为ti层,厚度为1200a,莫氏硬度硬度为4.5;

115.本实施例中反射电极的制备方法,包括以下步骤:

116.在透明导电层或者外延层上蒸镀金属反射层1,在金属反射层1上蒸镀叠层金属阻挡层2,依次为第一ti层201、第一ni层202、第一pt层203、第二ni层204和第二pt层205,在叠层金属阻挡层2上蒸镀金属覆盖层3,在金属覆盖层3上蒸镀金属保护层4;采用蓝膜剥离去掉多余的金属,再采用去胶液去掉残留的光刻胶;

117.金属反射层1的蒸镀速率为7a/s;叠层金属阻挡层2中各金属层的蒸镀速率分别为:ti镀率为1a/s,ni镀率为1a/s,pt的镀率为1a/s;金属覆盖层3的蒸镀速率为12a/s;金属保护层4的蒸镀速率为1a/s。

118.一种倒装led芯片,包括:蓝宝石基板、外延层、ito透明导电层、dbr反射层、一次n型电极(n-finger)、一次p型电极(p-finger)、二次n型电极(上述ag反射电极)、二次p型电极、sio2绝缘层、n型焊盘(n-pad)、p型焊盘(p-pad);所述外延层包括n型半导体层、有源层和p型半导体层;所述n型半导体层、有源层和p型半导体层依次层叠设置在所述蓝宝石基板上,所述ito透明导电层设置在所述外延层的p型半导体层上,所述一次n型电极设置于所述n型半导体层上,所述一次p型电极设置于所述ito透明导电层上;

119.所述dbr反射层设置于所述ito透明导电层上;所述一次n型电极、一次p型电极间隔设置在所述dbr反射层上;所述dbr反射层上设置有延伸至所述一次n型电极的第一通孔和延伸至所述一次p型电极的第二通孔;所述二次n型电极通过所述第一通孔与所述一次n型电极连接,所述二次p型电极通过所述第二通孔与所述一次p型电极连接;

120.所述sio2绝缘层设置在所述二次n型电极、二次p型电极、以及所述二次n型电极和二次p型电极之间的dbr反射层,所述sio2绝缘层上设置有延伸至所述二次n型电极的第三通孔,和延伸至所述二次p型电极的第四通孔;所述n型焊盘和所述p型焊盘间隔设置在所述sio2绝缘层上,所述n型焊盘通过所述第三通孔与所述二次n型电极相连接,所述p型焊盘通过所述第四通孔与所述二次p型电极相连接。

121.上述结构通过绝对反射率光谱仪可以测得:在460nm波长的反射率》95%。

122.实施例2

123.一种反射电极,除叠层金属阻挡层2包括依次连接设置的第一ni层202、第一pt层203、第二ni层204和第二pt层205,且第一ni层202与金属反射层1相连接,第一ni层202、第一pt层203、第二ni层204和第二pt层205的厚度分别为800a,其他条件同实施例1。

124.本实施例中反射电极的制备方法同实施例1。

125.实施例3

126.一种反射电极,除叠层金属阻挡层2包括依次连接设置的第一ti层201、第一ni层202、第二ti层206和第二ni层204,且第一ti层201、第一ni层202、第二ti层206和第二ni层204厚度分别为800a,其他条件同实施例1。

127.本实施例中反射电极的制备方法同实施例1。

128.实施例4

129.一种反射电极,除叠层金属阻挡层2包括依次连接设置的第一ti层201、第一pt层203、第二ti层206和第二pt层205,且第一ti层201、第一pt层203、第二ti层206和第二pt层

205的厚度分别为800a,其他条件同实施例1。

130.本实施例中反射电极的制备方法同实施例1。

131.实施例5

132.一种反射电极,除金属反射层1的厚度为700a;叠层金属阻挡层2中第一ti层201、第一ni层202、第一pt层203、第二ni层204和第二pt层205的厚度分别为400a;金属覆盖层3的厚度为4000,金属保护层4的厚度为1000,其他条件同实施例1。

133.本实施例中反射电极的制备方法同实施例1。

134.实施例6

135.一种反射电极,除金属反射层1的厚度为3000a;叠层金属阻挡层2中第一ti层201、第一ni层202、第一pt层203、第二ni层204和第二pt层205的厚度分别为1000a;金属覆盖层3的厚度为12000,金属保护层4的厚度为2000,其他条件同实施例1。

136.本实施例中反射电极的制备方法同实施例1。

137.实施例7

138.一种反射电极,除金属覆盖层3为zn层,莫氏硬度为2.8;金属保护层4为pt层,莫氏硬度为5,其他条件同实施例1。

139.本实施例中反射电极的制备方法同实施例1。

140.实施例8

141.一种反射电极的制备方法,除金属反射层1的蒸镀速率为4a/s;叠层金属阻挡层2中各金属层的蒸镀速率分别为3a/s;金属覆盖层3的蒸镀速率为4a/s;金属保护层4的蒸镀速率为3a/s,其他条件同实施例1。

142.实施例9

143.一种反射电极的制备方法,除金属反射层1的蒸镀速率为12a/s;叠层金属阻挡层2中各金属层的蒸镀速率分别为2a/s;金属覆盖层3的蒸镀速率为12a/s;金属保护层4的蒸镀速率为2a/s,其他条件同实施例1。

144.实施例10

145.一种反射电极,除金属保护层4依次为ti层和pt层,且ti层与金属覆盖层相连接,ti层厚度为500a,pt层厚度为200a,其他条件同实施例1。

146.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,但本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1