一种高γ抑制比的中子敏感的微通道板及其制作方法

一种高

γ

抑制比的中子敏感的微通道板及其制作方法

技术领域

1.本发明涉及一种微通道板,尤其是涉及一种对中子敏感的微通道板,更具体地讲,对中子具有较高探测效率且对γ有非常低的探测效率,即后者对前者的比例被称之为γ抑制比低到0.1%的微通道板。

技术背景

2.作为中性粒子的中子,其具有极强的穿透能力,对轻元素敏感(尤其是氢)、可识别同位素、拥有自旋和磁矩、适用于强放射性样品等优点,使得中子成像具有其它无损检测技术所没有的特点和优势。联合飞行时间方法发展起来的能量分辨中子成像技术能同时实现多参量、多维度、多尺寸信息测量,满足先进材料研发、新能源材料和器件、高端装备制造、关键核心零部件制造、装备和部件服役性能和寿命等高新技术和国家重大需求产业领域的应用需求。因而在工程材料科学、新能源、生命科学、考古、地质、软物质、航空航天、交通、军工、核产业、安检等众多学科研究和工业领域得到广泛应用。中子成像是基于中子束穿过物体时会发生衰减的基本原理,即当中子入射到物质后,与物质中的原子核相互作用(散射或核反应),导致透射后中子的强度及其分布发生变化,由此提供物质的微观结构信息。

3.但由于传统微通道板(简称mcp)材料对中子不敏感,无法直接进行中子成像探测。通过在mcp玻璃中引入中子灵敏核素成分,使mcp对中子敏感,即可将mcp在空间和时间分辨率上的优势成功拓展到中子成像探测应用。

4.最早提出中子敏感mcp(简称nmcp)并初步完成实验验证的是g.w.fraser和j.f.pearson,他们是在传统mcp玻璃材料中引入6li2o来实现中子转换并进而实现电子倍增的,即中子与6li发生核反应产生3h和4he,两者穿过mcp基材进入mcp通道诱发产生二次电子,由此实现电子倍增。其优点是6li原子序数小,γ灵敏度低,但也因其与中子反应截面相对较小(σt=939b)、天然6li丰度低(7.5%),只有大量引入li2o才能提高中子的探测效率,或者直接引入6li2o,前者到一定程度会导致玻璃析晶,后者费用极高,再者,反应产物3h的穿透能力强,径迹长度大,将会导致分辨率变差。鉴于上述原因,高掺杂6li的nmcp的实用性大打折扣。2007年,h.s.oswald、a.s.tremsin等人利用含

10

b和含

nat

gd的氧化物构成玻璃成分制作出nmcp,采用延迟线读出进行了中子成像实验,该nmcp探测器的空间分辨率达到40μm,热中子探测效率达20%。2012年,a.s.tremsin等人采用双片“v”型叠加的mcp,利用timepix芯片,通过重心法,实现了在~mhz/cm2计数率下优于15μm空间分辨率的中子成像探测。其中,第一片为美国nova公司提供的掺

10

b的nmcp(8μm孔径),第二片为日本滨松(hamamatsu)公司提供的常规铅硅酸眼玻璃的mcp(孔径10μm),双片mcp增益可达104~105,该nmcp探测器热中子的效率可达50%(模拟计算),但由于该探测器中nmcp与hmcp来源渠道不同,未进行统筹的配合设计,双片mcp的整体性能未得到完全发挥。

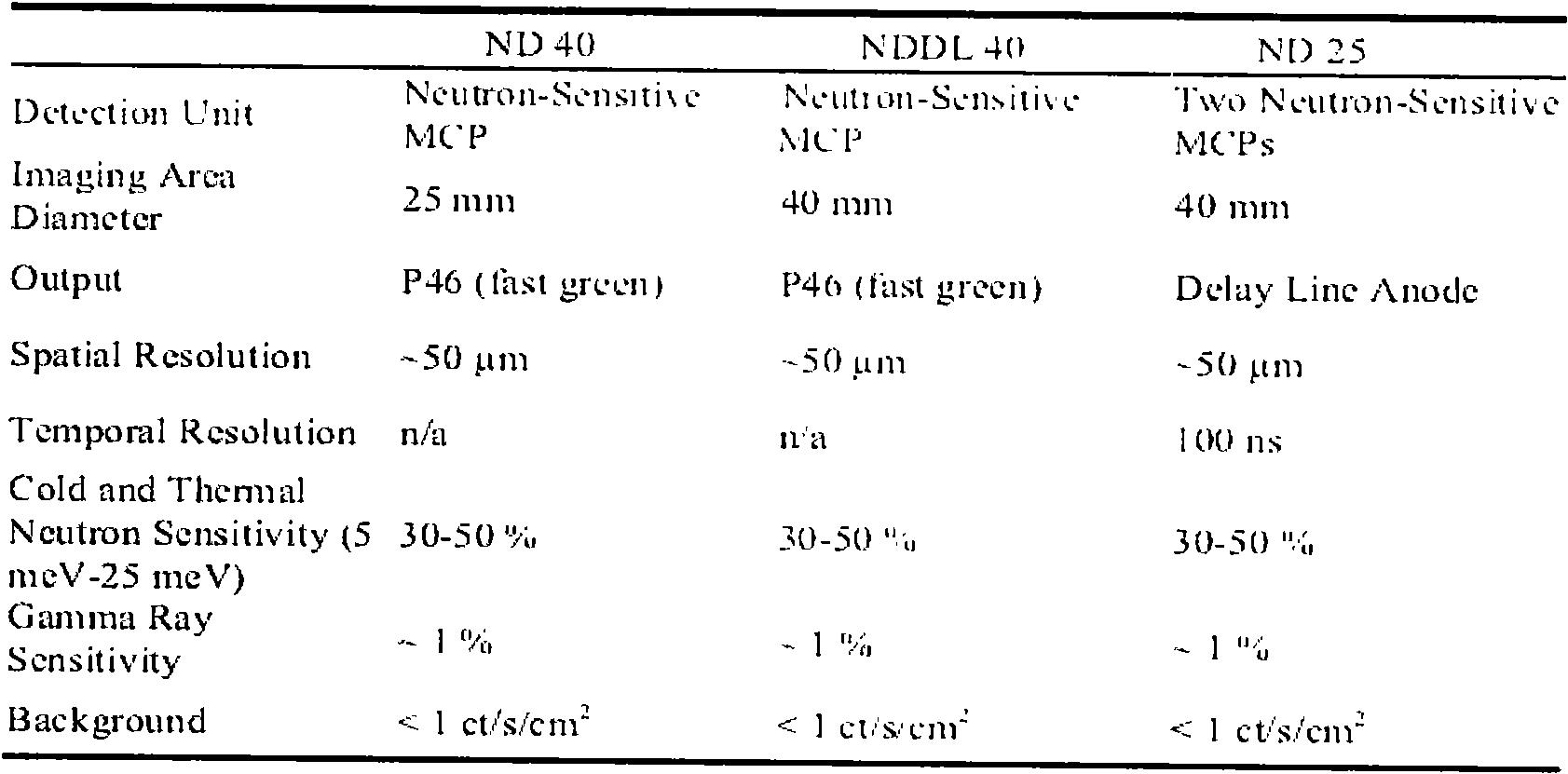

5.美国nova公司生产的nmcp代表了目前中子探测用mcp的国际领先水平。nova公司现有的nmcp主要产品参数如表1所示。

6.表1 nova公司nmcp产品性能参数

[0007][0008]

该公司制造的nmcp主要有三种技术途径:其一是在传统mcp高铅玻璃材料中直接引入

10

b2o3和(或)

nat

gd2o3来实现mcp的中子敏感;其二是采用三层玻璃结构来制作nmcp,即最外层采用引入

10

b2o3和(或)

nat

gd2o3和其它低原子序数元素氧化物的玻璃材料作为nmcp的玻璃材料,中间层采用传统高铅硅酸盐玻璃材料以形成mcp导电层和二次电子发射层,芯层采用酸溶玻璃材料以便于后续酸蚀处理形成微孔通道,这种结构的优势在于将中子敏感与mcp导电和倍增功能分开,其中子敏感玻璃材料中

10

b2o3含量为12%~17%(mol)。其三是在低原子序数玻璃通孔阵列的每一个通道内壁,利用原子层沉积技术(atomic layer deposition,以下简称ald)将

10

b2o3沉积于通孔内壁表面形成中子敏感层,并采用ald技术在该中子敏感层上制备掺铝的氧化锌(azo)导电层与al2o3发射层,从而进一步减少nmcp中的高原子序数材料,以降低nmcp探测器的γ灵敏度(~0.1%),但由于该种高性能nmcp目前尚处于研发阶段,技术难度大,尚未形成商业产品。

[0009]

国内现状是:2013年,北方夜视技术股份有限公司通过在传统高铅微通道板玻璃材料中引入3mol%的

nat

gd2o3,制备了外径50mm、厚0.6mm、通道孔径为10μm的nmcp,实现了对25.3mev热中子33%的探测效率,探测器的暗计数率为0.11events/cm2/s。2012年,清华大学在传统高铅玻璃微通道板上,开展了通道孔壁的ald沉积

nat

gd2o3薄膜沉积的研制工作,采用monte carlo方法模拟了斜切角、

nat

gd2o3膜厚对板厚为0.51mm,孔径为14μm,孔间距为16.25μm的nmcp热中子探测效率的影响,成功制备了~208nm厚的ald-nat

gd2o3的中子敏感薄膜层,但未对该nmcp中子成像特性进行实际测试,也未考察其γ灵敏度。长春理工大学、北方夜视和清华大学联合开展的nmcp研究工作对于国内nmcp的研制具有开拓性意义,但受限于中子成像测试条件等的影响,其尚未研制出高分辨、高中子探测效率、低γ灵敏度的nmcp。2015年,中国工程物理研究院也开展了nmcp的monte carlo研究,探讨了含

10

b2o3玻璃材料与含

10

b2o3涂层厚度对nmcp探测效率的影响,模拟结果表明,当mcp板厚为0.4mm,孔径为8μm时,

10

b2o3为15mol%的玻璃材料的热中子探测效率可超过40%,镀制1.5μm厚的

10

b2o3薄膜的mcp热中子探测效率可达60%。2018年,西北核技术研究所开展了基于微通道板的中子探测器γ灵敏度的研究,建立了探测器的γ灵敏度理论计算模型和方法,通过比对法在

60

co源和

137

cs源上实测探测器的γ灵敏度。

[0010]

2015年前后,中国建筑材料科学研究总院曾开展过nmcp玻璃材料的探索性研究工

作,成功实现了b2o3含量为12mol%的中子敏感mcp玻璃材料制备,但是鉴于当时的科研条件,未能进一步测试中子探测性能。

[0011]

在mcp玻璃材料引入6li2o、

10

b2o3、

155,157

gd2o3,通过6li、

10

b和

155,157

gd作为中子敏感核素的元素,来实现反应产物激励导致mcp电子的倍增与放大。通过比较他们的反应机理、散射截面、反应产物的粒子与mcp相互作用的物理机制、最终对中子的有效探测效率和γ的抑制情况,综合国内外相关数据,在表2中系统列出。

[0012]

表2三种nmcp常用核素性能对比

[0013][0014]

综上可知,6li、

10

b和

155,157

gd等虽都是良好的中子敏感材料,但由于中子轰击6li、

155,157

gd后均产生大量长射程的次级粒子,不利于探测器的位置分辨;同时gd属于高原子序数元素,易与γ射线作用产生噪声电子,提高了γ灵敏度;而中子轰击

10

b后发射的次级粒子能量单一,更利于提高探测效率,且更易兼顾器件的γ灵敏度与位置分辨指标,是满足本项目探测需求的最理想的中子敏感材料。

[0015]

然而,由于

10

b的天然丰度为19.8%,

10

b的中子反应截面为3845b(约为

nat

gd中子反应截面的8%)。而中子探测效率与中子敏感核素的反应截面直接正相关。因此,如何能提升玻璃材料中

10

b含量,是获得高的中子探测效率与低γ灵敏度、高的位置分辨率兼得的高性能nmcp的关键。

[0016]

考虑中子源在产生中子流的同时,也产生大量的γ光子,而后者穿透玻璃的深度要大于中子,而重原子量的元素,与其作用,又会激发新的γ光子,如mcp材料中含有较重原子量的元素,势必降低中子的成像质量。另外,国内外需求总量不会超过100片,尽管量少,但对于国之重器的中子源,又是比不可少的。由此走工业化大批量生产来降低成本的技术途径绝对走不通,原因在于采用同位素分离技术制作出来的h

310

bo3的费用高达6~10万元/kg,因此,采用高硼硅酸盐玻璃直接吹制玻璃管的技术方案,很难实现本发明的目的,即在获得较高的冷或热中子的灵敏度的同时,也抑制γ的探测效率。

技术实现要素:

[0017]

本发明正是基于上述各种原因,试图找出一条更加经济实惠的技术方案,来制作满足本发明目的的微通道板。

[0018]

为解决上述技术问题,本发明提供一种高γ抑制比的中子敏感的微通道板及其制作方法,该微通道板是由高硼硅酸盐玻璃骨架构成的微通道阵列,每个通道内壁表面沉积纳米级电阻层和二次电子发射层,并在其输入、输出面内蒸镀覆盖整过表面并深入一定通道深度的电极,所述的高硅酸盐玻璃骨架包含的组分以及各组分的摩尔百分含量为:

[0019][0020]

考虑到中子与

10

b发生核反应的产物是7li和α粒子,其在玻璃中的穿透深度在1~2μm,为防止串扰,设计的nmcp相邻通道的间距也在这个范围之内,即也在1~2μm。

[0021]

为了提供中子探测期间的持续转换和电子倍增,nmcp和常规mcp一样,在二次电子发射层下要有一定电阻率的电阻层,来补充电子倍增过程中损失的电子,由此构成的两个端面(即mcp的输入、输出面)之间的电阻不能过低,原因在于这个电阻层多数为负温度系数,在工作电压下,低电阻导致热效应有可能把mcp烧掉。nmcp的电阻也不能设计过高,否则会严重影响其动态范围,依照常规,设计在30~200mω比较合适。

[0022]

为了提高nmcp的增益,最直接的办法是提高其二次电子发射层的二次电子发射系数,特别是在低能段,在本设计中,当入射电子的能量在200~300ev时,其二次电子发射系数(δ)>2。

[0023]

考虑到这种nmcp的市场极为有限其又不可或缺,本发明采取如下制作方法,由此获得既经济又能实施的技术方案,其具体方法包括如下步骤:

[0024]

(1)将构成nmcp的通道阵列骨架的高硼硅酸盐玻璃配方的摩尔百分比转化为重量百分比,其sio2从石英砂引入,

10

b2o3从同位素分离后的硼酸引入,na2o、k2o则分别从以硝酸盐(nano3、kno3)或碳酸盐(na2co3、k2co3)引入,al2o3则从al(oh)3引入,添加工业精盐(nacl)作为澄清剂,考虑到引入上述原材料的纯度和含水量,依次折算出引入的重量。称量后,充分混合,分次投放到熔炼炉中的坩埚内,按照测算的工艺,熔炼并浇注成直径在30~40mm、长度在420~500mm的玻璃棒,在退火温度范围内退火,待应力完全消除后,缓慢冷却到室温。

[0025]

(2)将步骤(1)浇注退火后的玻璃棒两端及其侧面实施冷加工,即将其两端用线切割机或者内圆切割机亦或是外圆切割机平行切割掉两个端头,随后再倒角(45

°

),再细磨两个端面;然后将玻璃棒装在玻璃车床上,依次切削成六个侧面,构成六面柱体,并对六个侧面进行抛光处理。六棱柱棱轴截面为内接正六边形,为节省材料,其边长最大程度地接近玻璃棒的半径,这在光学冷加工领域是容易实现的。

[0026]

(3)依据加工好后的正六棱柱实施打孔,孔的大小、排布则依据其轴截面的尺寸以及拉成单丝后期望的尺寸来确定,当然,也考虑是否实施拉复丝来确认,孔的直径一般设定在2~10mm,相邻两孔中心距为3~14mm.。

[0027]

(4)将上述打孔后的六棱柱通孔内壁进行清洗、烘干,然后安装到拉丝机拉制规定尺寸的单丝,如最后制作20μm及其以上的孔径的微通道板,则直接排在熔压模具(六个模块构成的六角模具)内,其单丝长度与该熔压模具的深度尺寸相当;如孔径小于20μm,则考虑拉复丝,其单丝的尺寸、长度与常规微通道板拉复丝的工艺尺寸相当,将上述单丝在六角模具(不同于熔压模具)内排版,用棉绳捆扎后再实施拉丝,其长度与熔压模具的深度尺寸相当,尺寸根据最后微通道板的孔径的大小和收缩比来确定。

[0028]

(5)在热压炉内实施热压,熔压温度、压力参数依据玻璃的中温粘度曲线以及在孔不变形的情况下,以原来排版前独立单元(单丝或复丝)之间完全融合为准。

[0029]

(6)使用以水为冷却介质的线切割机切片,采用常规mcp的磙圆、倒角工艺实施滚圆和倒角,最后采用化学抛光或磁流体的抛光工艺对上述圆形薄片进行研磨和抛光。

[0030]

(7)将上述抛光好的圆形薄片清洗、烘干后,在ald设备中在通道内依次生长电阻层和二次电子发射层。

[0031]

(8)将上述制作好电阻层和二次电子发射层的圆形薄片,按照输入面电极和输出面电极穿透通道内的深度不同,调整蒸发源到样品的距离和倾角,蒸镀电极。

[0032]

(9)测试。在nmcp的测试设备上测试其电阻、增益以及在荧光屏下观测其成像质量,在中子束流中测试其中子成像情况,以及相关设备上,测试其对中子的探测效率和对γ的抑制比等参数。

[0033]

为了精准确认打孔尺寸以及孔的分布,在步骤(4)中,将单丝或者复丝截取1~2mm,在测量显微镜下测试孔径及其孔间距,看看其与设计尺寸的偏离程度,如超出误差,则重新设计打孔尺寸及其排布,或者改变复丝的尺寸。

[0034]

为实用考虑,在步骤(8)中,输入电极穿透通道深度设计在通道直径的1/4~1/2倍,输出电极穿透通道的深度,根据探测和成像级别的不同,可分别设计为通道直径的1/4~1/2倍和1.5~2.5倍,输出电极越浅,则增加电子的碰撞次数,提高增益,但考虑到出射电子有较大的能量和角度分布,对成像质量有影响,故此,在探测级则采用这种技术方案,相反,输出电极穿透通道内的深度越深,则减少二次电子的碰撞机会,在末端通道内电场和输出面与荧光屏之间的高电场的共同作用下,出射电子被拉制,则是已牺牲增益为代价来提高图像的分辨力。

[0035]

考虑到电阻是nmcp重要参数之一,如超出上述范围,最为有效的技术途径是调整步骤(7)的材料和工艺,使之达到该确定的范围。

[0036]

nmcp的增益一般不宜设置太高,但也不能过低,一般设置在100~1000,如增益偏低,则调整步骤(7)的材料和工艺,使其二次电子发射系数在200~300ev时,δ≥2。

[0037]

制作nmcp的目的是提高其对中子的探测效率,当中子的剂量较弱时,可以考虑进一步提高nmcp的中子探测效率,最为有效的技术途径是进一步提高

10

b2o3的摩尔百分比含量,在前述配方的基础上提高到1~3%,相应地降低sio2的含量。

[0038]

为了更好地抑制γ的探测效率,则可以采用两种技术途径,其一是当γ抑制比还未达到理想程度,则在玻璃配方中,进一步降低甚至不要k2o,原因在于自然界中k元素的含

有

40

k,其丰度在1/10000量级。其二是进一步纯化玻璃原材料或购买纯度更高的玻璃原材料,使得其原子序数z≥34的元素总含量低于10ppm

[0039]

本发明所提供的nmcp及其制作方法,采用传统的高硼硅酸盐玻璃,只是把普通的b2o3更换成

10

b2o3,可以沿用比较成熟的熔炼工艺,把国内外最高含量的17%提高到17.5~25%,可以把中子的探测效率进一步提高,同时,在材料中减少重元素的氧化物,可有效抑制γ的探测效率,采用浇铸玻璃棒打孔的类似微通道板的空芯工艺,对于制作数量少、原材料成本极高的nmcp,是非常经济且可靠的有效技术途径,采用ald技术在通道内壁先后制作电阻层和二次电子发射层,相应的工艺比较成熟,只是优化这些工艺,使得电阻合适、增益稳定,而在蒸镀电极时,特别是蒸镀输出电极,考虑不同的穿透通道内的深度,实现探测和成像相应最好的性能,也是本发明的特色之一。

具体实施方式

[0040]

下面结合优选实施例对本发明作进一步的详述。

[0041]

本发明的所述的nmcp的通道阵列的玻璃材料,可以采用市场中常规的高硼硅玻璃的配方,只是把其中的普通b2o3更换成

10

b2o3,几种玻璃配方如下:

[0042][0043]

由上述玻璃制作的mcp阵列,考虑到中子与高能γ与重金属氧化物作用,产生新的γ光子,故此,上述玻璃引入的原材料尽可能少的含有重金属氧化物杂质,最好降低到10ppm之内,由此产生的光电子则可以忽略不计,如果要求更高本底,可以考虑把k2o引入量减少,甚至不引入,原因在于自然界中

40

k的丰度为万分之1.2,但没有绝对要求,这点量还是容许的。

[0044]

中子与

10

b发生核反应的产物是7li和α粒子,其在玻璃中的穿透深度在1~2μm,为防止串扰,设计的nmcp相邻通道的间距也在这个范围之内,故此超小孔径的nmcp的设计来提高分辨率似乎没有必要,当然,设计5μm的孔径,孔间距在1~2μm也是可以的,但更小孔径,如孔间距缩小,则反应产物会贯穿临近通道,使得分辨率下降,对成像而言意义不大。考虑到一块nmcp的增益有限,常常需要在其后再增加一块高增益mcp,故此即便是nmcp为小孔径,增加一块mcp,即便是更小孔径,分辨率都会变差,故nmcp的孔径可以设计如下尺寸:

[0045]

孔径/μm5610121521孔间距/μm67.512151825

[0046]

为了实现中子探测期间的持续转换和电子倍增,nmcp和常规mcp一样,在二次电子发射层下要有一个合适电阻率的电阻层,来补充电子倍增过程中损失的电子,由此构成的两个端面(即mcp的输入、输出面)之间的电阻不能过低,原则上不低于30mω,原因在于这个电阻层的电阻率多数为负温度系数,在工作电压下,低电阻导致热效应有可能把mcp烧掉。nmcp的电阻也不能设计过高,否则会严重影响其动态范围,依照常规,设计在30~200mω比较合适,更为合适的是70~120mω。

[0047]

nmcp的增益,首先与中子产物激发次级电子的数量相关,也与后续的二次电子发射层的二次电子发射系数相关联,当然,增益特别是在低能段,在本设计中,当入射电子的能量在200~300ev时,其二次电子发射系数(δ)>2。

[0048]

考虑到这种nmcp的市场极为有限而又不可或缺,本发明采取如下制作方法,由此获得既经济又能实施的技术方案,其具体方法包括如下步骤:

[0049]

(1)将构成nmcp的通道阵列骨架的高硼硅酸盐玻璃配方的摩尔百分比转化为重量百分比,其sio2从石英砂引入,

10

b2o3从同位素分离后的硼酸h

310

bo3引入,na2o、k2o则分别从以硝酸盐(nano3、kno3)或碳酸盐(na2co3、k2co3)引入,al2o3则从al(oh)3引入,添加工业精盐(nacl)作为澄清剂,考虑到引入上述原材料的纯度和含水量,依次折算出引入的重量。称量后,充分混合,分次投放到熔炼炉中的坩埚内,按照测算的工艺,熔炼并浇注成直径在30~40mm、长度在420~500mm的玻璃棒,在退火温度范围内退火,待应力完全消除后,缓慢冷却到室温。

[0050]

(2)将步骤(1)浇注退火后的玻璃棒两端及其侧面实施冷加工,即将其两端用线切割机或者内圆切割机亦或是外圆切割机平行切割掉两个端头,随后再倒角45

°

,再细磨两个端面;然后将玻璃棒装在玻璃车床上,依次切削成六个侧面,构成六面柱体,并对六个侧面进行抛光处理。六棱柱棱轴截面为内接正六边形,为节省材料,其边长最大程度地接近玻璃棒的半径,这在光学冷加工领域是容易实现的。

[0051]

(3)依据加工好后的正六棱柱实施打孔,孔的大小、排布则依据其轴截面的尺寸以及拉成单丝后期望的尺寸来确定,当然,也考虑是否实施拉复丝来确认,孔的直径一般设定在2~10mm,相邻两孔中心距为3~14mm。

[0052]

(4)将上述打孔后的六棱柱通孔内壁进行清洗、烘干,然后安装到拉丝机拉制规定尺寸的单丝,如最后制作50μm及其以上的孔径的微通道板,则直接排在熔压模具(六个模块构成的六角模具)内,其单丝长度与该熔压模具的深度尺寸相当;如孔径小于50μm,则考虑拉复丝,其单丝的尺寸、长度与常规微通道板拉复丝的工艺尺寸相当,将上述单丝在六角模具(不同于熔压模具)内排版,用棉绳捆扎后再实施拉丝,其长度与熔压模具的深度尺寸相当,尺寸根据最后mcp的孔径的大小和收缩比来确定。

[0053]

关于拉复丝的相关尺寸,现以标准25mm的mcp为例,各单丝、复丝尺寸见下表:

[0054]

标准型φ25mmmcp单复丝尺寸及其排列情况

[0055][0056]

(5)在热压炉内实施热压,熔压温度、压力参数依据玻璃的中温粘度曲线以及在孔不变形的情况下,以原来排版前独立单元(单丝或复丝)之间完全融合为准。

[0057]

(6)使用以水为冷却介质的线切割机切片,采用常规mcp的磙圆、倒角工艺实施滚圆和倒角,最后采用化学抛光或磁流体的抛光工艺对上述圆形薄片进行研磨和抛光。

[0058]

(7)将上述抛光好的圆形薄片清洗、烘干后,在ald设备中在通道内依次生长电阻层和二次电子发射层。

[0059]

(8)将上述制作好电阻层和二次电子发射层的圆形薄片,按照输入面电极和输出面电极穿透通道内的深度不同,调整蒸发源到样品的距离和倾角,蒸镀电极。

[0060]

(9)测试。在nmcp的测试设备上测试其电阻、增益以及在荧光屏下观测其成像质量,在中子束流中测试其中子成像情况,以及相关设备上,测试其对中子的探测效率和对γ的抑制比等参数。

[0061]

为了精准确认打孔尺寸以及孔的分布,在步骤(4)中,将单丝或者复丝截取1~2mm,在测量显微镜下测试孔径及其孔间距,看看其与设计尺寸的偏离程度,如超出误差,则重新设计打孔尺寸及其排布,或者改变复丝的尺寸。

[0062]

为实用考虑,在步骤(8)中,输入电极穿透通道深度设计在通道直径的1/4~1/2,输出电极穿透通道的深度,根据探测和成像级别的不同,可分别设计为通道直径的1/4~1/2和1.5~2.5,输出电极越浅,则增加电子的碰撞次数,提高增益,但考虑到出射电子有较大的能量和角度分布,对成像质量有影响,故此,在探测级则采用这种技术方案,相反,输出电极穿透通道内的深度越深,则减少二次电子的碰撞机会,在末端通道内电场和输出面与荧光屏之间的高电场的共同作用下,出射电子被拉制,则是已牺牲增益为代价来提高图像的分辨力。

[0063]

考虑到电阻是nmcp重要参数之一,如超出上述范围,最为有效的技术途径是调整步骤(7)的材料和工艺,使之达到该确定的范围。

[0064]

nmcp的增益一般不宜设置太高,但也不能过低,一般设置在100~1000,如增益偏低,则调整步骤(7)的材料和工艺,使其二次电子发射系数在200~300ev时,δ≥2。

[0065]

制作nmcp的目的是提高其对中子的探测效率,当中子的剂量较弱时,可以考虑进一步提高nmcp的中子探测效率,最为有效的技术途径是进一步提高

10

b2o3的摩尔百分比含量,在前述配方的基础上提高到1~3%,相应地降低sio2的含量,这样,中子的探测效率可望达到60%以上。

[0066]

为了更好地抑制γ的探测效率,则采用两种技术途径,其一是当γ抑制比还未达到理想程度,则在玻璃配方中,进一步降低甚至不要k2o,原因在于自然界中k元素的含有

40

k,其丰度在1.2/10000量级。其二是进一步纯化玻璃原材料或购买纯度更高的玻璃原材

料,使得其原子序数z≥34的元素总含量低于10ppm。这样,完全可以实现中子探测效率/γ的探测效率≤0.1%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1