电极组件、电化学装置和电子装置的制作方法

1.本技术涉及储能领域,具体涉及一种电极组件、包括该电极组件的电化学装置和电子装置。

背景技术:

2.随着便携式电子设备、储能设备和电动车等科技领域的发展,锂离子电池的应用已经进入了生活的方方面面。面对如此庞大的应用市场,各个电池制造厂商之间的竞争愈演愈烈,降低锂离子电池的制造成本成为研发方向之一,其中高涂布重量是重要的技术手段。然而,高涂布重量会带来电解液难浸润的问题。

技术实现要素:

3.本技术的目的是提供一种电极组件、电化学装置和电子装置,以解决高涂布重量极片的难浸润问题。

4.在第一方面,本技术提供一种电极组件,包括第一极片、第二极片和设置在第一极片和第二极片之间的隔离膜,第一极片包括集流体和活性物质层,活性物质层具有裂纹,活性物质层包括第一极片活性物质,第一极片活性物质包括第一活性物质和第二活性物质,其中,第一活性物质的中值粒径为d501μm,第二活性物质的中值粒径为d502μm,0<d501/d502<0.1。

5.本技术中,第一极片中的活性物质层至少使用两种不同颗粒度的主材(即第一活性物质和第二活性物质),通过不同颗粒度的主材搭配,能够可控地在活性物质层表面产生裂纹。第一活性物质和第二活性物质的颗粒度搭配直接影响了第一极片的裂纹深度和大小以及裂纹的表面积。当第一活性物质和第二活性物质的颗粒中值粒径dv50的比值满足0<d501/d502<0.1时,能够在制备电极组件时,利用涂布烘干时大颗粒和小颗粒之间不同的毛细作用,小颗粒聚集堆积,从而在烘干后的活性物质层表面上产生一定长度、宽度和深度的裂纹,冷压后裂纹仍然存在,不会被挤压堵塞。因此,在电极组件注液后,裂纹的位置可有效地储存电解液,同时能够加快电解液的扩散和浸润速度,增加极片和整个电极组件的浸润程度。

6.根据本技术的一些实施方式,0<d501/d502≤0.08。根据本技术的一些优选实施方式,0<d501/d502≤0.06。

7.根据本技术的一些实施方式,0.1≤d501≤1。根据本技术的一些实施方式,6≤d502≤20。

8.根据本技术的一些实施方式,裂纹的深度为dμm,第一极片的单面涂布重量为wmg/mm2,所述极片满足如下关系式:350

×w×

d501/d502≤d≤7000

×w×

d501/d502。当第一极片中第一活性物质和第二活性物质的颗粒度dv50、涂布重量以及裂纹深度满足如上关系式时,能够同时保证高涂布重量的电极组件的电性能和安全性能。裂纹的深度太深,容易造成集流体暴露,带来短路等安全风险;裂纹的深度太浅,极片冷压后裂纹容易被覆盖,不能起

到储存电解液的作用。

9.根据本技术的一些实施方式,第一极片的单面涂布重量为w mg/mm2,0.26≤w≤0.45。涂布重量太小可能无法产生裂纹;涂布重量太大,裂纹深度可能过深,暴露出集流体,影响安全性能。

10.根据本技术的一些实施方式,所述裂纹的深度为dμm,d≤65μm。裂纹深度大于65μm会影响电化学装置的安全性能。

11.根据本技术的一些实施方式,裂纹的总表面积占第一极片涂覆有活性物质区域的总表面积的比例为0.1%至10.0%。活性物质层中裂纹的总表面积占第一极片涂覆有活性物质区域的总表面积的比例越高,极片储存电解液的能力越强。

12.根据本技术的一些实施方式,第一活性物质占第一极片活性物质的质量百分比为x,其中x的取值范围为5%至40%。

13.根据本技术的一些实施方式,所述第一极片为正极极片。

14.根据本技术的一些实施方式,第一活性物质包括磷酸铁锂或磷酸锰铁锂中的至少一种。

15.根据本技术的一些实施方式,第二活性物质包括镍钴锰三元材料(ncm)、锰酸锂(lmo)、钴酸锂(lco)、镍钴铝三元材料(nca)或镍锰材料(nm)中的至少一种。

16.在第二方面,本技术提供一种电化学装置,该电化学装置包括本技术第一方面所述的电极组件。

17.在第三方面,本技术提供一种电子装置,该电子装置包括本技术第二方面所述的电化学装置。

18.本技术提供的电极组件能够提高电化学装置的保液能力,提升电化学装置的倍率性能。

附图说明

19.图1是根据本技术的实施方式的电极组件中的极片示意图,在整个极片上随机分布有裂纹。

20.图2显示的是根据本技术实施例1的正极极片活性物质层的ccd照片,在正极极片活性物质层中随机分布有裂纹。

21.图3显示的是实施例2的电极组件的极片浸润程度。

22.图4显示的是对比例2的电极组件的极片浸润程度。

23.图5显示的是实施例1和对比例1的电池在不同放电倍率下的容量保持率,其中,曲线1代表实施例1,曲线2代表对比例1。在倍率0.2c、0.5c和1c下实施例1和对比例1放电的容量保持率基本相同;在大倍率1.5c和2c下,实施例1有裂纹存在的电芯容量保持率更高,体现出一定的优势,这可能是因为裂纹存在改善了离子的扩散速度。

具体实施方式

24.为使本技术的目的、技术方案和优点更加清楚,下面将结合实施例对本技术的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。在此所描述的有关实施例为说明性质的且用于提供对本技术的基本理解。本申

请的实施例不应该被解释为对本技术的限制。

25.为了简明,本文仅具体地公开了一些数值范围。然而,任意下限可以与任何上限组合形成未明确记载的范围;以及任意下限可以与其它下限组合形成未明确记载的范围,同样任意上限可以与任意其它上限组合形成未明确记载的范围。此外,每个单独公开的点或单个数值自身可以作为下限或上限与任意其它点或单个数值组合或与其它下限或上限组合形成未明确记载的范围。

26.在本文的描述中,除非另有说明,“以上”、“以下”包含本数。

27.除非另有说明,本技术中使用的术语具有本领域技术人员通常所理解的公知含义。除非另有说明,本技术中提到的各参数的数值可以用本领域常用的各种测量方法进行测量(例如,可以按照在本技术的实施例中给出的方法进行测试)。

28.术语“中的至少一者”、“中的至少一个”、“中的至少一种”或其他相似术语所连接的项目的列表可意味着所列项目的任何组合。例如,如果列出项目a及b,那么短语“a及b中的至少一者”意味着仅a;仅b;或a及b。在另一实例中,如果列出项目a、b及c,那么短语“a、b及c中的至少一者”意味着仅a;或仅b;仅c;a及b(排除c);a及c(排除b);b及c(排除a);或a、b及c的全部。项目a可包含单个组分或多个组分。项目b可包含单个组分或多个组分。项目c可包含单个组分或多个组分。

29.电极组件

30.在第一方面,本技术提供一种电极组件,该电机组件包括第一极片第二极片和设置在所述第一极片和所述第二极片之间的隔离膜,所述第一极片包括集流体和活性物质层,所述活性物质层具有裂纹,所述活性物质层包括第一极片活性物质,所述第一极片活性物质包括第一活性物质和第二活性物质,其中,所述第一活性物质的中值粒径为d501μm,所述第二活性物质的中值粒径为d502μm,0<d501/d502<0.1。

31.本技术中,第一极片中的活性物质层至少使用两种不同颗粒度的主材(即第一活性物质和第二活性物质),通过不同颗粒度的主材搭配,能够可控地在活性物质层表面产生裂纹。第一活性物质和第二活性物质的颗粒度搭配直接影响了极片的裂纹深度和大小以及裂纹的表面积。当第一活性物质和第二活性物质的颗粒中值粒径dv50满足0<d501/d502<0.1时,能够在制备电极组件时,利用涂布烘干时大颗粒和小颗粒之间不同的毛细作用,小颗粒聚集堆积,从而在烘干后的活性物质层表面上产生一定长度、宽度和深度的裂纹,冷压后裂纹仍然存在,不会被挤压堵塞。因此,在电极组件注液后,裂纹的位置可有效地储存电解液,同时能够加快电解液的扩散和浸润速度,增加极片和整个电极组件的浸润程度。

32.根据本技术的一些实施方式,0<d501/d502≤0.08。根据本技术的一些实施方式,d501/d502的取值可以是0.001、0.003、0.005、0.008、0.01、0.015、0.020、0.025、0.03、0.035、0.04、0.045、0.05、0.055、0.06、0.07、0.08或它们中任意两者组成的范围。根据本技术的一些优选实施方式,0<d501/d502≤0.06。

33.根据本技术的一些实施方式,0.1≤d501≤1。根据本技术的一些实施方式,6≤d502≤20。

34.根据本技术的一些实施方式,裂纹的深度为dμm,第一极片的单面涂布重量为w mg/mm2,所述极片满足如下关系式:350

×w×

d501/d502≤d≤7000

×w×

d501/d502。当第一极片中第一活性物质和第二活性物质的颗粒度d50、涂布重量以及裂纹深度满足如上关系式

时,能够同时保证高涂布重量的电极组件的电性能和安全性能。裂纹的深度太深,容易造成集流体暴露,带来短路等安全风险;裂纹的深度太浅,极片冷压后裂纹容易被覆盖,不能起到储存电解液的作用。

35.根据本技术的一些实施方式,第一极片的单面涂布重量为w mg/mm2,0.26≤w≤0.45。涂布重量太小可能无法产生裂纹;涂布重量太大,裂纹深度可能过深,暴露出集流体,影响安全性能。

36.根据本技术的一些实施方式,所述裂纹的深度为dμm,d≤65。裂纹深度大于65μm会影响电化学装置的安全性能。

37.根据本技术的一些实施方式,裂纹的总表面积占第一极片涂覆有活性物质区域的总表面积的比例为0.1%至10.0%。活性物质层中裂纹的总表面积占第一极片涂覆有活性物质区域的总表面积的比例越高,极片储存电解液的能力越强。根据一些实施方式,裂纹的总表面积占第一极片涂覆有活性物质区域的总表面积的比例为0.1%、0.5%、1%、1.5%、1.8%、2%、2.5%、3%、3.5%、4%、4.5%、5.0%、5.5%、6.0%、6.5%、7.0%、7.5%、8.0%、8.5%、9.0%、10.0%或它们中任意二者构成的范围。

38.根据本技术的一些实施方式,第一活性物质占第一极片活性物质的质量百分比为x,其中x的取值范围为5%至40%。根据一些实施方式,x为5%、7%、10%、13%、15%、20%、22%、25%、28、30%、32、35%、38%、40%或它们中任意二者构成的范围。第一活性物质的比例增大,裂纹的深度增加,裂纹的总表面积占正极极片涂覆有活性物质区域的总表面积的比例增加,电极组件的储液能力随之提高。但是,第一活性物质的比例过高会造成裂纹的深度过大,进而影响电极组件的安全性能。因此,安全起见,优选x的取值范围为5%至40%。

39.根据本技术的一些实施方式,第一活性物质包括磷酸铁锂或磷酸锰铁锂中的至少一种。

40.根据本技术的一些实施方式,第二活性物质包括镍钴锰三元材料(ncm)、锰酸锂(lmo)、钴酸锂(lco)、镍钴铝三元材料(nca)或镍锰材料(nm)中的至少一种。

41.根据本技术的一些实施方式,第一极片为正极极片。

42.根据本技术的一些实施方式,正极极片中,活性物质层还包括粘结剂。在一些实施例中,粘结剂可以包括各种粘合剂聚合物,例如聚偏氟乙烯、聚四氟乙烯、聚烯烃类、羧甲基纤维素钠、羧甲基纤维素锂、改性聚偏氟乙烯、改性sbr橡胶或聚氨酯中的至少一种。在一些实施例中,聚烯烃类粘结剂包括聚乙烯、聚丙烯、聚烯酯、聚烯醇或聚丙烯酸中的至少一种。

43.根据本技术的一些实施方式,正极极片中,活性物质层还包括导电材料来改善电极导电率。可以使用任何导电的材料作为该导电材料,只要它不引起化学变化即可。导电材料的示例包括:碳基材料,例如天然石墨、人造石墨、炭黑、乙炔黑、科琴黑、碳纤维等;金属基材料,例如包括铜、镍、铝、银等的金属粉或金属纤维;导电聚合物,例如聚亚苯基衍生物等;或它们的混合物。

44.在一些实施方式中,正极集流体可以采用金属箔片或复合集流体。例如,可以使用铝箔。复合集流体可以通过将金属材料(铜、铜合金、镍、镍合金、钛、钛合金、银及银合金等)形成在高分子基材上而形成。

45.根据本技术的一些实施方式,第二极片为负极极片。根据本技术的一些实施方式,负极极片包括负极集流体和负极活性物质层。

46.根据本技术的一些实施方式,负极活性物质层包括负极活性物质,负极活性物质可以包括可逆地嵌入/脱嵌锂离子的材料、锂金属、锂金属合金、能够掺杂/脱掺杂锂的材料或过渡金属氧化物,例如si、siox(0《x《2)等材料。可逆地嵌入/脱嵌锂离子的材料可以是碳材料。碳材料可以是在锂离子可再充电电化学装置中通常使用的任何碳基负极活性物质。碳材料的示例包括结晶碳、非晶碳和它们的组合。结晶碳可以是无定形的或板形的、小片形的、球形的或纤维形的天然石墨或人造石墨。非晶碳可以是软碳、硬碳、中间相沥青碳化产物、烧制焦炭等。低结晶碳和高结晶碳均可以用作碳材料。作为低结晶碳材料,可通常包括软碳和硬碳。作为高结晶碳材料,可通常包括天然石墨、结晶石墨、热解碳、中间相沥青基碳纤维、中间相碳微珠、中间相沥青和高温锻烧炭(如石油或衍生自煤焦油沥青的焦炭)。

47.根据本技术的一些实施方式,负极活性物质层包含有粘合剂,且该粘合剂可以包括各种粘合剂聚合物,如二氟乙烯-六氟丙烯共聚物(pvdf-co-hfp),聚偏二氟乙烯、聚丙烯睛、聚甲基丙烯酸甲醋、聚乙烯醇、羧甲基纤维素、羟丙基纤维素、聚氯乙烯、羧化的聚氯乙烯、聚氟乙烯、含亚乙基氧的聚合物、聚乙烯吡咯烷酮、聚氨酯、聚四氟乙烯、聚乙烯、聚丙烯、丁苯橡胶、丙烯酸(酯)化的丁苯橡胶、环氧树脂、尼龙等,但不限于此等。

48.根据本技术的一些实施方式,负极活性物质层还包括导电材料来改善电极导电率。可以使用任何导电的材料作为该导电材料,只要它不引起化学变化即可。导电材料的示例包括:碳基材料,例如天然石墨、人造石墨、炭黑、乙炔黑、科琴黑、碳纤维等;金属基材料,例如包括铜、镍、铝、银等的金属粉或金属纤维;导电聚合物,例如聚亚苯基衍生物等;或它们的混合物。集流体可以为铜箔、镍箔、不锈钢箔、钛箔、泡沫镍、泡沫铜、包覆有导电金属的聚合物基板或它们的组合。用于本技术所述的负极集流体可以选自铜箔、镍箔、不锈钢箔、钛箔、泡沫镍、泡沫铜、覆有导电金属的聚合物基底和它们的组合。

49.本技术对隔离膜的材料和形状没有特别限制,其可为任何现有技术中公开的技术。在一些实施例中,隔离膜包括由对本技术的电解液稳定的材料形成的聚合物或无机物等。

50.例如隔离膜可包括基材层和表面处理层。基材层为具有多孔结构的无纺布、膜或复合膜,基材层的材料选自聚乙烯、聚丙烯、聚对苯二甲酸乙二醇酯和聚酰亚胺中的至少一种。具体的,可选用聚丙烯多孔膜、聚乙烯多孔膜、聚丙烯无纺布、聚乙烯无纺布或聚丙烯-聚乙烯-聚丙烯多孔复合膜。

51.基材层的至少一个表面上设置有表面处理层,表面处理层可以是聚合物层或无机物层,也可以是混合聚合物与无机物所形成的层。

52.无机物层包括无机颗粒和粘结剂,无机颗粒选自氧化铝、氧化硅、氧化镁、氧化钛、二氧化铪、氧化锡、二氧化铈、氧化镍、氧化锌、氧化钙、氧化锆、氧化钇、碳化硅、勃姆石、氢氧化铝、氢氧化镁、氢氧化钙和硫酸钡中的至少一种。粘结剂选自聚偏氟乙烯、偏氟乙烯-六氟丙烯的共聚物、聚酰胺、聚丙烯腈、聚丙烯酸酯、聚丙烯酸、聚丙烯酸盐、聚乙烯呲咯烷酮、聚乙烯烷氧、聚甲基丙烯酸甲酯、聚四氟乙烯和聚六氟丙烯中的至少一种。

53.聚合物层中包含聚合物,聚合物的材料选自聚酰胺、聚丙烯腈、丙烯酸酯聚合物、聚丙烯酸、聚丙烯酸盐、聚乙烯呲咯烷酮、聚乙烯烷氧、聚偏氟乙烯、聚(偏氟乙烯-六氟丙烯)中的至少一种。

54.电化学装置

55.本技术进一步提供了一种电化学装置,该电化学装置包括本技术所述的电极组件。

56.本技术的电化学装置还包括电解液,电解液包括锂盐和非水溶剂。

57.在本技术一些实施方式中,锂盐选自lipf6、libf4、liasf6、liclo4、lib(c6h5)4、lich3so3、licf3so3、lin(so2cf3)2、lic(so2cf3)3、lisif6、libob和二氟硼酸锂中的一种或多种。举例来说,锂盐可以选用lipf6,因为它可以给出高的离子导电率并改善循环特性。

58.非水溶剂可为碳酸酯化合物、羧酸酯化合物、醚化合物、其它有机溶剂或它们的组合。

59.上述碳酸酯化合物可为链状碳酸酯化合物、环状碳酸酯化合物、氟代碳酸酯化合物或其组合。

60.上述链状碳酸酯化合物的实例为碳酸二甲酯(dmc)、碳酸二乙酯(dec)、碳酸二丙酯(dpc)、碳酸甲丙酯(mpc)、碳酸乙丙酯(epc)、碳酸甲乙酯(mec)及其组合。环状碳酸酯化合物的实例为碳酸亚乙酯(ec)、碳酸亚丙酯(pc)、碳酸亚丁酯(bc)、碳酸乙烯基亚乙酯(vec)及其组合。氟代碳酸酯化合物的实例为碳酸氟代亚乙酯(fec)、碳酸1,2-二氟亚乙酯、碳酸1,1-二氟亚乙酯、碳酸1,1,2-三氟亚乙酯、碳酸1,1,2,2-四氟亚乙酯、碳酸1-氟-2-甲基亚乙酯、碳酸1-氟-1-甲基亚乙酯、碳酸1,2-二氟-1-甲基亚乙酯、碳酸1,1,2-三氟-2-甲基亚乙酯、碳酸三氟甲基亚乙酯及其组合。

61.上述羧酸酯化合物的实例为甲酸甲酯、乙酸甲酯、乙酸乙酯、乙酸正丙酯、乙酸叔丁酯、丙酸甲酯、丙酸乙酯、丙酸丙酯、γ-丁内酯、癸内酯、戊内酯、甲瓦龙酸内酯、己内酯及其组合。

62.上述醚化合物的实例为二丁醚、四甘醇二甲醚、二甘醇二甲醚、1,2-二甲氧基乙烷、1,2-二乙氧基乙烷、乙氧基甲氧基乙烷、2-甲基四氢呋喃、四氢呋喃及其组合。

63.上述其它有机溶剂的实例为二甲亚砜、1,2-二氧戊环、环丁砜、甲基环丁砜、1,3-二甲基-2-咪唑烷酮、n-甲基-2-吡咯烷酮、甲酰胺、二甲基甲酰胺、乙腈、磷酸三甲酯、磷酸三乙酯、磷酸三辛酯和磷酸酯及其组合。

64.根据本技术的一些实施方式,本技术的电化学装置包括,但不限于:所有种类的一次电池、二次电池、燃料电池、太阳能电池或电容。在一些实施例中,所述电化学装置是锂二次电池。在一些实施例中,锂二次电池包括,但不限于:锂金属二次电池、锂离子二次电池、锂聚合物二次电池或锂离子聚合物二次电池。

65.电子装置

66.本技术进一步提供了一种电子装置,其包括本技术的电化学装置。

67.本技术的电子设备或装置没有特别限定。在一些实施例中,本技术的电子设备包括但不限于,笔记本电脑、笔输入型计算机、移动电脑、电子书播放器、便携式电话、便携式传真机、便携式复印机、便携式打印机、头戴式立体声耳机、录像机、液晶电视、手提式清洁器、便携cd机、迷你光盘、收发机、电子记事本、计算器、存储卡、便携式录音机、收音机、备用电源、电机、汽车、摩托车、助力自行车、自行车、照明器具、玩具、游戏机、钟表、电动工具、闪光灯、照相机或家庭用大型蓄电池等。

68.一、实施例和对比例

69.对比例:采用铝箔作为正极集流体,在铝箔表面均匀的涂布一层正极浆料,正极浆

料的组成为96.5wt%lfp和lmo的混合料,混合比例为x:1-x(x为0.1),(lfp的dv50≥1.4μm,lmo的dv50在12-16μm之间)、1.5wt%聚偏二氟乙烯(pvdf)、1.2wt%导电炭黑和0.8%的导电cnt浆料,涂布重量为w mg/mm2,并随后进行冷压,制备得到带有微裂纹的正极极片。采用铜箔作为阴极集流体,在铜箔表面均匀的涂布一层石墨浆料,浆料组成为97.0wt%人造石墨、1.3wt%羧甲基纤维素(cmc)以及1.0wt%丁苯橡胶(sbr)的组合,并随后进行冷压,制备得到负极极片。

70.实施例:采用铝箔作为正极集流体,在铝箔表面均匀的涂布一层正极浆料,正极浆料的组成为96.5wt%lfp和lmo的混合料(混合比例lfp:lmo为x:1-x,lfp的dv50、lmo的dv50参见表1至表5)、1.5wt%聚偏二氟乙烯(pvdf)、1.2wt%导电炭黑和0.8%的导电cnt浆料,涂布重量为wmg/mm2,并随后进行冷压,制备得到带有微裂纹的正极极片。采用铜箔作为负极集流体,在铜箔表面均匀的涂布一层石墨浆料,浆料组成为97.0wt%人造石墨、1.3wt%羧甲基纤维素(cmc)以及1.0wt%丁苯橡胶(sbr)的组合,并随后进行冷压,制备得到负极极片。

71.正极极片和负极极片经激光模切、分条后进行卷绕,正极极片和负极极片之间以pe隔离膜进行分隔,从而制备得到卷绕裸电芯。裸电芯经顶侧封、喷码、真空干燥、注入电解液、高温静置后进行化成及容量,即可得到成品电池。

72.二、测试方法

73.正极极片活性物质的颗粒度测试采用激光粒度仪进行测试:

74.仪器开机后先进行空白背景测试,当空白背景无明显特征峰时进行颗粒度测试:取一定量的活性物质(1g),加入适量的表面活性剂,加入分散剂(水或者酒精或者nmp)进行分散,超声处理10min,将分散后的材料加入到样品仓内开始测试,即可获得材料的颗粒度分布情况,相关软件自动输出材料的颗粒度分布,并计算得到dv50(样品的累计粒度分布百分数达到50%时所对应的粒径)。

75.正极极片活性物质层裂纹深度的测试:

76.取一小片正极极片,将正极极片活性物质层中的一条裂纹按照长度方向均分为三等分,ccd下观测裂纹垂直的方向的截面深度,定义三段中最深的位置为此段裂纹的深度。

77.裂纹的总表面积占极片涂覆有活性物质区域的总表面积的比例的测试:

78.取一小片正极极片,正极极片的表面积为1cm

×

1cm,在ccd在对裂纹进行拍照,划分裂纹区域和非裂纹区域,计算裂纹区域的表面积/极片涂覆有活性物质区域的总表面积的比值。

79.电芯的浸润程度确认方法:

80.电芯按照充电流程满充,拆解确认满充负极是否是金黄色以及存在紫斑区域。

81.无紫斑:拆解满充界面呈现金黄色,平面和拐角均未出现紫斑。

82.轻微紫斑:拆解满充界面平面区域呈现金黄色,电芯拐角区域出现星星点点的紫斑。

83.中度紫斑:拆解满充界面平面区域呈现金黄色,电芯拐角出现整条的紫斑,贯穿整个拐角。

84.严重紫斑:拆解满充界面平面区域出现大块紫斑,拐角区域出现整条的紫斑。

85.穿钉测试的方法:

86.电芯充电至满电状态,搁置1h,记录测试前ocv,imp,检查外观并拍照;温度25

±

5℃下,钉子直径4mm,穿刺速度25

±

5mm/s,保留300s;测试过程监控ocv及电芯表面温度,测试进行5min或电芯表面温度降到50℃以后停止测试;结束测试后,记录测试后ocv,imp,检查外观并拍照,确认电芯是否起火冒烟。

87.三、测试结果

88.采用上述测试方法,对实施例和对比例制备的电池进行测试,测试结果如下表所示。

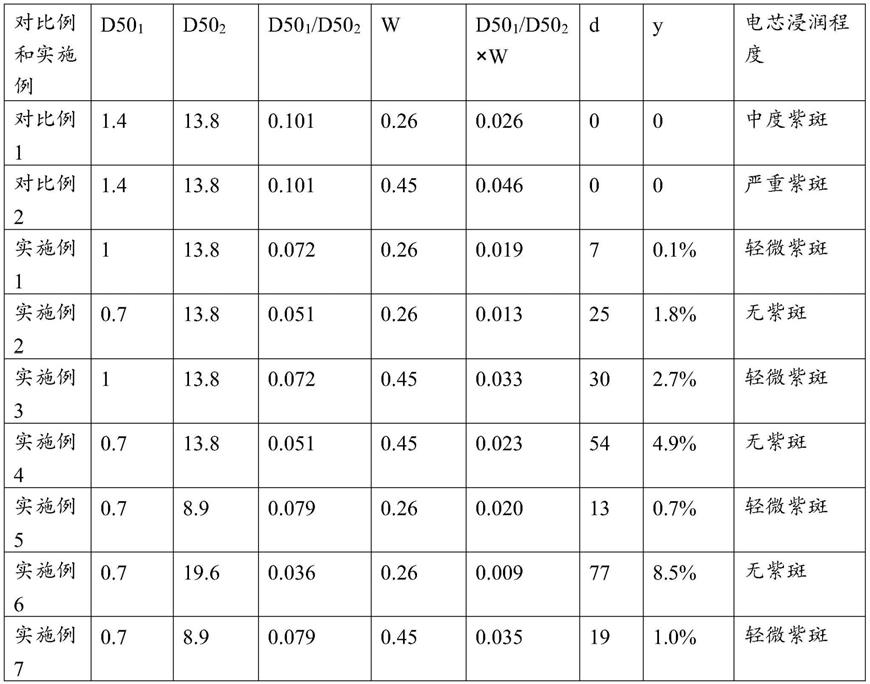

89.在以下各表中,d501表示第一活性物质lfp的颗粒dv50,单位为μm;d501表示第二活性物质lmo的颗粒dv50,单位为μm;d501/d502表示第一活性物质的dv50与第二活性物质的dv50的比值,w表示正极极片单面涂布重量值,单位为mg/mm2;d表示裂纹深度,单位为μm,x表示第一活性物质占正极极片活性物质的质量百分含量,y表示裂纹的总表面积占正极极片涂覆有活性物质区域的总表面积的比例。实施例和对比例的具体测试结果参见表1至表3。

90.表1

91.[0092][0093]

通过表1的对比例1、对比例2和实施例1至实施例17,可以看出,当第一活性物质和第二活性物质的中值粒径的比值≥0.1时,在低涂布重量例如0.26mg/mm2和高涂布重量例如0.45mg/mm2情况下,在活性物质层均不能产生裂纹,进而电芯浸润不良;当第一活性物质和第二活性物质的中值粒径的比值小于0.1时,在活性物质层表面上产生一定长度、宽度和深度的裂纹,冷压后裂纹仍然存在,不会被挤压堵塞,裂纹的位置可有效地储存电解液,同时能够加快电解液的扩散和浸润速度,增加极片和整个电极组件的浸润程度,由此在注液后,电芯浸润程度得到显著改善。

[0094]

进一步地,通过表1的实施例1、实施例2、实施例5以及实施例6,或者通过实施例3、实施例4、实施例7和实施例8,均可以看出,当满足0<d501/d502≤0.06时,电芯的满充界面均无紫斑,浸润程度良好。

[0095]

此外,通过表1的实施例1、实施例2、实施例5以及实施例6,或者通过实施例3、实施例4、实施例7和实施例8的比较,均可以看出,随着y值(裂纹的总表面积占正极极片涂覆有活性物质区域的总表面积的比例)增大,电芯浸润程度得到改善。优选y≥1.8%。

[0096]

此外,通通过表1的实施例2、实施例9至实施例17,可以看出第一活性物质和第二活性物质的中值粒径比值不变,增大涂布重量,裂纹的深度提升,电芯的满充界面均无紫斑,浸润程度良好。

[0097]

表2

[0098][0099]

通过表2的对比例1和对比例2可以看出,电芯无裂纹产生时穿钉测试的通过率是100%。

[0100]

通过表2的实施例2、实施例18至实施例20可以看出,随着第一活性物质的比例不断增大(0.1至0.5),裂纹的深度不断增加。当第一活性物质的比例增大到0.4时,穿钉测试的通过率降低至90%。当第一活性物质的比例增大到0.45以上时,穿钉测试的通过率降低至70%甚至50%。因此安全起见,建议第一活性物质的比例x≤0.4。

[0101]

不同裂纹深度的安全测试穿钉结果参见表3:

[0102]

表3

[0103][0104]

通过表3的实施例4、实施例23至实施例25可以看出,裂纹深度在≤65μm时,穿钉测试的通过率为100%,当裂纹深度增大到77μm时,穿钉测试的通过率降低为80%,裂纹深度进一步加大为89μm时,穿钉测试的通过率进一步降低为40%。为了满足电芯的安全性,建议裂纹的深度不超过65μm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1