基片处理装置和基片处理方法与流程

1.本发明公开的实施方式涉及基片处理装置和基片处理方法。

背景技术:

2.目前已知一种技术,在基片处理系统中,将基片浸渍于包含磷酸水溶液和抑制硅氧化物(sio2)析出的添加剂的蚀刻液中,对该基片进行蚀刻处理(参照专利文献1)。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2017-118092号公报

技术实现要素:

6.发明要解决的技术问题

7.本公开提供一种技术,能够降低从用于将磷酸水溶液与析出抑制剂混合的混合装置排出而在排气通道中流动的气体中的可燃气体浓度。

8.解决问题的技术手段

9.本公开的一个方面的基片处理装置包括处理槽、混合装置、加热部、送液路径、排气风扇、排气通道和控制部。处理槽用于将基片浸渍在处理液中进行处理。混合装置将磷酸水溶液与包含有机溶剂的添加剂混合,生成作为所述处理液的原料的混合液。加热部设置于所述混合装置,对所述混合液进行加热。送液路径将所述混合液从所述混合装置输送到所述处理槽。排气风扇对所述混合装置内的气体进行排气。排气通道用于引导从所述混合装置内排出的气体。控制部对各部分进行控制。并且,所述控制部利用所述排气风扇调节从所述混合装置向所述排气通道排出的气体的排气量。

10.发明效果

11.采用本公开,能够降低从用于将磷酸水溶液与析出抑制剂混合的混合装置排出而在排气通道内中流动的气体中的可燃气体浓度。

附图说明

12.图1是表示实施方式的基片处理系统的结构的概略框图。

13.图2是表示在第一次向实施方式的处理槽输送混合液时,所进行的各种处理中的基片处理系统各部分的动作模式的具体示例的时序图。

14.图3是表示在第一次向实施方式的处理槽输送混合液时,所进行的各种处理中的基片处理系统各部分的动作模式的具体示例的时序图。

15.图4是表示在调节实施方式的处理槽中的蚀刻液的硅浓度时,所进行的各种处理中的基片处理系统各部分的动作模式的具体示例的时序图。

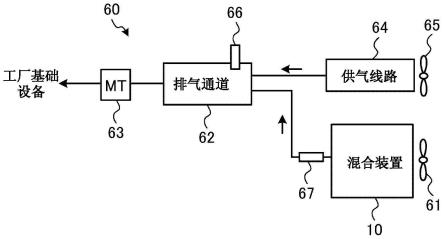

16.图5是表示实施方式的基片处理系统的排气部的结构的概略框图。

17.图6是表示在实施方式的混合装置中输送混合液时,所进行的各种处理中的排气

部各部分的动作模式的具体示例的时序图。

18.图7是表示实施方式的变形例的基片处理系统的结构的概略框图。

19.图8是表示实施方式的变形例的基片处理系统各部分的处理流程的具体示例的图。

20.图9是表示实施方式的变形例的基片处理系统的排气部的结构的概略框图。

21.图10是表示在实施方式的变形例的混合装置中第一次输送混合液时,所进行的各种处理中的排气部各部分的动作模式的具体示例的时序图。

22.图11是表示在实施方式的变形例的混合装置中持续地输送混合液时,所进行的各种处理中的排气部各部分的动作模式的具体示例的时序图。

23.图12是表示实施方式的基片处理的处理步骤的流程图。

24.附图标记说明

25.1 基片处理系统(基片处理装置之一例)

26.3 控制部

27.10、10a~10c 混合装置

28.19 第一加热器(加热部之一例)

29.22、22a~22c 送液路径

30.31、31a~31c 处理槽

31.60 排气部

32.61、61a~61c 排气风扇

33.62 排气通道

34.64 供气线路

35.65 供气风扇

36.66、67、67a~67c 气体浓度计

37.w 晶圆(基片之一例)

38.m 混合液

39.e 蚀刻液(处理液之一例)

具体实施方式

40.下面参照附图详细说明本技术公开的基片处理装置和基片处理方法的实施方式。不过,本公开并不限定于以下所示的实施方式。需要注意的是,附图是示意性的,各要素的尺寸的关系、各要素的比例等有时与现实情况不同。而且,在各附图之间,有时也包含尺寸的关系、比例彼此不同的部分。

41.已知一种现有技术,在基片处理系统中,将基片浸渍于包含磷酸水溶液和抑制硅氧化物析出的添加剂的蚀刻液中,对该基片进行蚀刻处理。

42.例如,通过将基片浸渍于磷酸(h3po4)水溶液中,能够有选择地蚀刻层叠在基片上的氮化硅膜(sin)和氧化硅膜(sio2)中的氮化硅膜。

43.进而,通过在磷酸水溶液中追加抑制硅氧化物析出的添加剂(下文也称“析出抑制剂”),能够抑制在蚀刻处理时有硅氧化物在硅氧化膜上析出。

44.然而,在上述现有技术中,在对由磷酸水溶液与析出抑制剂混合得到的混合液进

行加热时,析出抑制剂中包含的有机溶剂可能会蒸发而产生可燃气体。若将包含该可燃气体的气体直接从混合装置排出,则排气通道内的可燃气体浓度升高,有可能接近爆炸下限。

45.为此,期望实现一种技术,能够克服上述的问题点,降低从用于将磷酸水溶液与析出抑制剂混合的混合装置排出而在排气通道内流动的气体中的可燃气体浓度。

46.<基片处理系统的结构>

47.首先,参照图1对实施方式的基片处理系统1的结构进行说明。图1是表示实施方式的基片处理系统1的结构的概略框图。基片处理系统1是基片处理装置之一例。

48.基片处理系统1包括混合装置10、硅溶液供给部25和基片处理部30。混合装置10将磷酸水溶液和抑制硅氧化物析出的析出抑制剂混合,生成混合液m。析出抑制剂是添加剂之一例。

49.硅溶液供给部25对混合装置10生成的混合液m供给含硅化合物水溶液(下文也称硅溶液),生成蚀刻液e。即,实施方式的蚀刻液e包含磷酸水溶液、析出抑制剂和硅溶液。蚀刻液e是处理液之一例。

50.基片处理部30将晶圆w在处理槽31中浸渍于所生成的蚀刻液e中,对该晶圆w实施蚀刻处理。晶圆w是基片之一例。在实施方式中,例如能够有选择地蚀刻形成在晶圆w上的氮化硅膜(sin)和氧化硅膜(sio2)中的氮化硅膜。

51.基片处理系统1还包括控制装置2。控制装置2例如是计算机,包括控制部3和存储部4。存储部4中存储有对基片处理系统1中执行的各种处理进行控制的程序。控制部3通过读取并执行存储在存储部4中的程序,来控制基片处理系统1的动作。

52.该程序也可以记录在计算机可读取的存储介质中,并从该存储介质安装到控制装置2的存储部4。作为计算机可读取的存储介质,例如包括硬盘(hd)、软盘(fd)、光盘(cd)、磁光盘(mo)、存储卡等。

53.混合装置10包括磷酸水溶液供给部11、析出抑制剂供给部12、容器14和循环路径15。

54.磷酸水溶液供给部11将磷酸水溶液供给到容器14。该磷酸水溶液供给部11包括磷酸水溶液供给源11a、磷酸水溶液供给路径11b和流量调节器11c。

55.磷酸水溶液供给源11a例如是贮存有磷酸水溶液的容器。磷酸水溶液供给路径11b连接磷酸水溶液供给源11a和容器14,从磷酸水溶液供给源11a向容器14供给磷酸水溶液。

56.流量调节器11c设置于磷酸水溶液供给路径11b,调节向容器14供给的磷酸水溶液的流量。流量调节器11c由开闭阀、流量控制阀、流量计等构成。

57.析出抑制剂供给部12将析出抑制剂供给到容器14。该析出抑制剂供给部12包括析出抑制剂供给源12a、析出抑制剂供给路径12b和流量调节器12c。

58.析出抑制剂供给源12a例如是贮存有析出抑制剂的容器。析出抑制剂供给路径12b将析出抑制剂供给源12a与容器14连接,从析出抑制剂供给源12a向容器14供给析出抑制剂。

59.流量调节器12c设置于析出抑制剂供给路径12b,调节向容器14供给的析出抑制剂的流量。流量调节器12c由开闭阀、流量控制阀、流量计等构成。

60.实施方式的析出抑制剂只要包含能够抑制硅氧化物析出的成分即可。例如,可以包含使溶解于磷酸水溶液中的硅离子稳定于溶解状态来抑制硅氧化物析出的成分。另外,

也可以包含以其他公知的方法抑制硅氧化物析出的成分。

61.实施方式的析出抑制剂例如可以使用包含氟成分的六氟硅酸(h2sif6)水溶液。另外,为了使水溶液中的六氟硅酸稳定,也可以包含氨等添加物。

62.作为实施方式的析出抑制剂,例如可以使用六氟硅酸铵(nh4)2sif6、六氟硅酸钠(na2sif6)等。

63.另外,实施方式的析出抑制剂也可以是包含某种元素的化合物,该元素的离子是离子半径为至的阳离子。在此,“离子半径”指的是,基于晶格的晶格常数得到阴离子与阳离子的半径之和,并基于该半径之和根据经验求得的离子的半径。

64.实施方式的析出抑制剂例如可以包含铝、钾、锂、钠、镁、钙、锆、钨、钛、钼、铪、镍和铬中的任一种元素的氧化物。

65.另外,实施方式的析出抑制剂也可以代替上述任一种元素的氧化物,或者除此之外,包含上述任一种元素的氮化物、氯化物、溴化物、氢氧化物和硝酸盐中的至少一种。

66.实施方式的析出抑制剂例如可以包含al(oh)3、alcl3、albr3、al(no3)3、al2(so4)3、alpo4和al2o3中的至少一种。

67.另外,实施方式的析出抑制剂也可以包含kcl、kbr、koh和kno3中的至少一种。进而,实施方式的析出抑制剂可以包含licl、nacl、mgcl2、cacl2和zrcl4中的至少一种。

68.另外,实施方式的析出抑制剂包含水溶性的有机溶剂。作为该有机溶剂,例如可列举乙醇、甲醇、丙酮、1-丙醇、2-丙醇、1-丁醇、2-丁醇等。

69.容器14贮存从磷酸水溶液供给部11供给的磷酸水溶液和从析出抑制剂供给部12供给的析出抑制剂。另外,容器14还贮存由磷酸水溶液与析出抑制剂混合而生成的混合液m。

70.在容器14中,自上而下依次设置有第一液面传感器s1和第二液面传感器s2。由此,能够控制贮存在容器14中的磷酸水溶液或混合液m的液面高度。并且,在实施方式中,通过使用该第一液面传感器s1和第二液面传感器s2,能够称量磷酸水溶液、析出抑制剂的液量。

71.循环路径15是从容器14出发并返回该容器14的循环线路。循环路径15具有设置在容器14底部的入口和设置在容器14上部的出口,形成从该入口向出口流动的循环流。在实施方式中,出口被配置在贮存于容器14的混合液m的液面的上方。

72.在循环路径15中,以容器14为基准,从上游侧起依次设置有第一泵16、开闭阀17、过滤器18、第一加热器19、磷酸浓度传感器52、分支部15a、分支部15b和阀20。第一加热器19是加热部之一例。

73.第一泵16用于形成从容器14出发并通过循环路径15而返回容器14的混合液m的循环流。

74.过滤器18除去在循环路径15内循环的混合液m中包含的颗粒等污染物质。另外,在循环路径15设置有能够将该过滤器18旁通的旁通流路21,该旁通流路21设有开闭阀21a。

75.于是,通过使设置于循环路径15的开闭阀17和设置于旁通流路21的开闭阀21a交替地开闭,能够形成流经过滤器18的循环流和将过滤器18旁通的循环流中的任一个。

76.第一加热器19对在循环路径15内循环的混合液m进行加热。在实施方式中,通过利用该第一加热器19对混合液m进行加热,来加热贮存在容器14中的混合液m。

77.磷酸浓度传感器52检测在循环路径15中循环的混合液m的磷酸浓度。磷酸浓度传

感器52生成的信号被发送到上述的控制部3。

78.从分支部15a和分支部15b分别分支出向基片处理部30的处理槽31输送混合液m的送液路径22。具体而言,从分支部15a分支出向处理槽31的内槽31a输送混合液m的第一送液路径22a,从分支部15b分支出向处理槽31的外槽31b输送混合液m的第二送液路径22b。即,送液路径22包括第一送液路径22a和第二送液路径22b。

79.第一送液路径22a上设置有第一流量调节器23a。该第一流量调节器23a调节向处理槽31的内槽31a供给的混合液m的流量。第一流量调节器23a由开闭阀、流量控制阀、流量计等构成。

80.在第二送液路径22b中,从上游侧起依次设置有第二流量调节器23b、温度计53、分支部22b1、流量计55、恒压阀56、节流阀57、分支部22b2和阀58。

81.第二流量调节器23b调节向处理槽31的外槽31b供给的混合液m的流量。第二流量调节器23b由开闭阀、流量控制阀、流量计等构成。温度计53测量在第二送液路径22b中流动的混合液m的温度。

82.从分支部22b1分支出使混合液m返回容器14的第一返回路径24a。该第一返回路径24a具有背压阀54。背压阀54调节第一返回路径24a中比背压阀54靠上游侧处(例如,分支部22b1)的压力。

83.流量计55测量在第二送液路径22b中流动的混合液m的流量。流量计55基于由温度计52测得的混合液m的温度,对混合液m的流量进行修正。例如,控制部3基于从温度计52得到的混合液m的温度信息,对从流量计55得到的混合液m的流量信息进行修正。

84.由此,在实施方式中,即使在混合液m的温度于室温至高温的范围内大幅变化的情况下,也能够高精度地测量流经流量计55的混合液m的流量。

85.恒压阀56调节第二送液路径22b中比恒压阀56靠下游侧处的压力。节流阀57调节在第二送液路径22b中流动的混合液m的流量。

86.从分支部22b2分支出使混合液m返回容器14的第二返回路径24b。这样,在实施方式中,从第二送液路径22b分支出由第一返回路径24a和第二返回路径24b构成的返回路径24,该返回路径24使在第二送液路径22b中流动的混合液m返回容器14。第二返回路径24b具有阀59。

87.控制部3使阀58和阀59交替地开闭。由此,控制部3能够将混合液m切换地输送至外槽31b或容器14。

88.硅溶液供给部25对由混合装置10生成的混合液m添加硅溶液。实施方式的硅溶液例如是使胶体硅分散于其中而得到的溶液。硅溶液供给部25包括硅溶液供给源25a、硅溶液供给路径25b和流量调节器25c。

89.硅溶液供给源25a例如是贮存有硅溶液的容器。流量调节器25c设置于硅溶液供给路径25b,调节在硅溶液供给路径25b中流动的硅溶液的流量。硅溶液供给路径25b与处理槽31的外槽31b连接。流量调节器25c由开闭阀、流量控制阀、流量计等构成。

90.基片处理部30将晶圆w浸渍于由混合装置10生成的蚀刻液e中,对该晶圆w实施蚀刻处理。

91.基片处理部30包括处理槽31、循环路径32、diw供给部33和处理液排出部34。处理槽31包括内槽31a和外槽31b。

92.内槽31a的上部敞开,蚀刻液e被供给至上部附近。在该内槽31a中,利用基片升降机构35将多个晶圆w浸渍于蚀刻液e中,对晶圆w进行蚀刻处理。该基片升降机构35构成可升降,保持多个晶圆w使它们以垂直姿态沿前后方向排列。

93.外槽31b设置于内槽31a的上部周围,并且上部敞开。从内槽31a溢出的蚀刻液e能够流入外槽31b。

94.外槽31b设置有第三液面传感器s3。由此,能够控制贮存在外槽31b中的混合液m或蚀刻液e的液面高度。并且,在实施方式中,通过使用该第三液面传感器s3,能够称量混合液m的液量。该混合液m的称量处理的详细内容后述。

95.从混合装置10经由送液路径22向内槽31a和外槽31b供给混合液m。并且,从硅溶液供给部25向内槽31a供给硅溶液。进而,从diw供给部33向外槽31b供给diw(deionized water:去离子水)。

96.diw供给部33包括diw供给源33a、diw供给路径33b和流量调节器33c。diw供给部33为了调节贮存于处理槽31的蚀刻液e的浓度,向外槽31b供给diw。

97.diw供给路径33b连接diw供给源33a和外槽31b,从diw供给源33a向外槽31b供给规定温度的diw。

98.流量调节器33c设置于diw供给路径33b,调节向外槽31b供给的diw的供给量。流量调节器33c由开闭阀、流量控制阀、流量计等构成。通过利用流量调节器33c调节diw的供给量,能够调节蚀刻液e的温度、磷酸浓度、硅浓度和析出抑制剂浓度。

99.另外,外槽31b中设置有温度传感器36和磷酸浓度传感器37。温度传感器36检测蚀刻液e的温度,磷酸浓度传感器37检测蚀刻液e的磷酸浓度。温度传感器36和磷酸浓度传感器37生成的信号被发送到上述的控制部3。

100.外槽31b与内槽31a通过循环路径32连接。循环路径32的一端与外槽31b的底部连接,循环路径32的另一端与设置于内槽31a内的处理液供给喷嘴38连接。

101.在循环路径32中,从外槽31b侧起依次设置有第二泵39、过滤器40、第二加热器41和硅浓度传感器42。

102.第二泵39用于形成从外槽31b经由循环路径32向内槽31a输送的蚀刻液e的循环流。并且,蚀刻液e从内槽31a溢出从而流出到外槽31b。这样,在基片处理部30内形成了蚀刻液e的循环流。即,该循环流在外槽31b、循环路径32和内槽31a中形成。

103.过滤器40对在循环路径32中循环的蚀刻液e进行过滤。第二加热器41调节在循环路径32中循环的蚀刻液e的温度。硅浓度传感器42检测在循环路径32中循环的蚀刻液e的硅浓度。硅浓度传感器42生成的信号被发送到控制部3。

104.处理液排出部34在例如更换生成蚀刻液e时贮存的混合液m、已在蚀刻处理中使用过的全部或部分蚀刻液e时,将混合液m、蚀刻液e排出至放泄部dr。处理液排出部34包括排出路径34a、流量调节器34b和冷却容器34c。

105.排出路径34a与循环路径32连接。流量调节器34b设置于排出路径34a,调节排出的混合液m、蚀刻液e的排出量。流量调节器34b由开闭阀、流量控制阀、流量计等构成。

106.冷却容器34c暂时贮存流经排出路径34a而来的混合液m、蚀刻液e并进行冷却。在冷却容器34c中,通过流量调节器34b调节混合液m、蚀刻液e的排出量。

107.<基片处理的步骤>

108.接下来,参照图2~图4对实施方式的基片处理的步骤进行说明。图2和图3是表示在第一次向实施方式的处理槽31输送混合液m时,所进行的各种处理中的基片处理系统1各部分的动作模式的具体示例的时序图。

109.其中,图2表示第一次向处理槽31输送混合液m时的各种处理的前半部分,图3表示第一次向处理槽31输送混合液m时的各种处理的后半部分。

110.如图2和图3所示,在实施方式中,依次实施混合处理、加热处理、过滤处理、送液处理和添加处理。首先,控制部3从时间t0开始使磷酸水溶液供给部11工作(成为有效(on)状态),向容器14供给磷酸水溶液,由此开始混合处理。

111.另外,在该时间t0的时刻,析出抑制剂供给部12、第一泵16和第一加热器19不工作(无效(off)状态)。在时间t0的时刻,由于开闭阀17处于闭状态并且开闭阀21a处于开状态,因此,过滤器18处于被旁通流路21旁通的状态(过滤器旁通为有效状态)。

112.此外,在时间t0的时刻,第一流量调节器23a和第二流量调节器23b为闭状态(无效状态),容器14中什么也没有被贮存,因此从第一液面传感器s1和第二液面传感器s2输出的是off信号。

113.然后,在对容器14供给了规定量的磷酸水溶液的时间t1,控制部3使第一泵16工作(成为有效状态),在循环路径15形成循环流。

114.接着,贮存于容器14的磷酸水溶液的液面逐渐上升,当液面在时间t2达到规定的第二高度以上时,从第二液面传感器s2输出on信号。于是,控制部3从时间t2开始使析出抑制剂供给部12工作(成为有效状态),向容器14供给析出抑制剂,并且停止磷酸水溶液供给部11(成为无效状态)。

115.接着,在对容器14供给了规定量的析出抑制剂的时间t3,控制部3使析出抑制剂供给部12停止(成为无效状态),并且使磷酸水溶液供给部11工作(成为有效状态),向容器14供给磷酸水溶液。

116.接着,当混合液m的液面在时间t4达到规定的第一高度以上时,从第一液面传感器s1输出on信号。于是,控制部3认为已对容器14供给了规定量的磷酸水溶液,在时间t4停止磷酸水溶液供给部11(成为无效状态)。由此,完成混合处理,在混合装置10内生成了磷酸和析出抑制剂为给定的浓度的混合液m。

117.这样,控制部3在向容器14供给析出抑制剂之前,使第一泵16工作。由此,能够在供给析出抑制剂之前在循环路径15形成循环流,因此能够提高磷酸水溶液与析出抑制剂的混合性。

118.另外,控制部3不将磷酸水溶液和析出抑制剂同时供给到容器14,而是分别单独地供给到容器14。由此,能够抑制在供给规定量的析出抑制剂之前从第一液面传感器s1输出on信号。从而,采用实施方式,能够可靠地向容器14供给规定量的析出抑制剂。

119.接着,控制部3使第一加热器19从时间t4开始工作(成为有效状态),对在循环路径15内循环的混合液m进行加热,由此开始加热处理。控制部3通过利用该第一加热器19对混合液m进行加热,来加热贮存在容器14中的混合液m。

120.然后,在混合液m的温度达到给定的温度的时间t5,完成加热处理。实施方式的加热处理中的给定的温度是比析出抑制剂中包含的有机溶剂的沸点高的温度,例如为170(℃)左右。

121.而且,在实施方式中,通过将第一加热器19设置于混合装置10的循环路径15,能够高效地对混合液m进行加热。

122.另外,在实施方式的基片处理中,在混合处理完成后开始加热处理。这是因为,若将包含有机溶剂的析出抑制剂供给到加热后温度上升的磷酸水溶液,该析出抑制剂有可能发生暴沸。

123.即,采用实施方式,通过在混合处理完成后开始加热处理,能够抑制析出抑制剂在供给时发生暴沸。

124.接着,控制部3从时间t5开始使过滤器旁通变为无效状态,开始过滤处理。即,控制部3从时间t5开始将开闭阀17变更为开状态,并且将开闭阀21a变更为闭状态,在循环路径15中形成流经过滤器18的循环流。

125.由此,混合液m中包含的颗粒等污染物质被除去。然后,在混合液m中包含的颗粒等污染物质已被充分除去的时间t6,完成过滤处理。

126.另外,控制部3在过滤处理完成的时间t6,使第一加热器19停止(成为无效状态)。由此,能够抑制混合装置10内的混合液m的磷酸浓度变得比期望的浓度高。

127.另外,在实施方式的基片处理中,在混合处理和加热处理时使过滤器旁通成为有效状态。由此,在循环路径15中能够降低过滤器18产生的压力损失,因此能够使贮存于容器14的混合液m高效地循环。

128.并且,由于在加热处理完成之前不需要利用过滤器18对混合液m进行过滤,因此即使经由旁通流路21进行循环,也没有特别的问题。

129.接着,控制部3从时间t6开始进行送液处理。具体而言,控制部3从时间t6开始使第一流量调节器23a成为开状态(成为有效状态)。第二流量调节器23b维持闭状态。另外,控制部3在时间t6将循环路径15的阀20从开状态变更为闭状态,不过这一点在图2等中未给出图示。

130.由此,控制部3经由循环路径15和第一送液路径22a从混合装置10向基片处理部30的内槽31a输送混合液m。另外,如图3所示,控制部3从时间t6开始使设置于内槽31a的搅拌机构(例如鼓泡机构,图1中未图示)工作(成为有效状态)。

131.于是,开始向处理槽31的送液处理,当外槽31b内的混合液m增加时,贮存于外槽31b的混合液m的液面在时间t7达到规定的第三高度以上。由此,从第三液面传感器s3输出on信号。

132.接着,在对处理槽31供给了规定量的混合液m的时间t8,使第一泵16停止(成为无效状态),并且使第一流量调节器23a成为闭状态(成为无效状态)。由此,停止向处理槽31供给混合液m,完成送液处理。另外,控制部3在时间t8使过滤器旁通成为有效状态。

133.接着,控制部3从时间t8开始进行硅溶液的添加处理。首先,控制部3从时间t8开始使循环路径32的第二泵39和第二加热器41工作(成为有效状态)。

134.这样,通过一边在循环路径32中使混合液m循环一边进行加热,控制部3能够将处理槽31内的混合液m的温度和磷酸浓度调节为规定的值。

135.接着,在处理槽31内的混合液m的温度和磷酸浓度达到规定的值(温度浓度传感器:on)的时间t9,控制部3使处理槽31的搅拌机构停止(成为无效状态)。由此,控制部3使贮存于内槽31a的混合液m的液面稳定。

136.接着,从时间t9开始经过规定的时间,在贮存于内槽31a的混合液m的液面已变得稳定的时间t10,控制部3使处理液排出部34工作(成为有效状态)。由此,控制部3使贮存在外槽31b中的混合液m的液面下降。

137.接着,在贮存于外槽31b的混合液m的液面变得低于规定的第三高度、从第三液面传感器s3输出了off信号的时间t11,控制部3使处理液排出部34停止(成为无效状态)。

138.在此,由于外槽31b中混合液m的液面与规定的第三高度大致相等,而内槽31a被混合液m充满,因此控制部3能够将贮存于整个处理槽31的混合液m称量为规定的值。从而,采用实施方式,能够高精度地调节生成蚀刻液e时的混合液m的量。

139.接着,在供给到处理槽31的混合液m为规定量的时间t11,控制部3使硅溶液供给部25工作(成为有效状态),并且使处理槽31的搅拌机构工作(成为有效状态)。由此,控制部3经由硅溶液供给路径25b向基片处理部30的内槽31a输送硅溶液。

140.于是,当外槽31b内的液量增加时,贮存于外槽31b的混合液m的液面在时间t12达到规定的第三高度以上。由此,从第三液面传感器s3输出on信号。

141.接着,输送了规定量的硅溶液的时间t13,控制部3使硅溶液供给部25停止(成为无效状态)。进而,控制部3使处理槽31的搅拌机构工作至从时间t13起经过规定时间的时间t14,完成硅溶液的添加处理。

142.通过至此为止说明的处理,控制部3在第一次向处理槽31输送混合液m时,能够在处理槽31中准备具有期望的硅浓度的蚀刻液e。从而,采用实施方式,能够从晶圆w的蚀刻处理的开始时刻起,提高相对于氧化硅膜进行氮化硅膜的蚀刻的选择比。

143.在实施方式中,控制部3将混合液m和硅溶液均供给到处理槽31的内槽31a。由此,在实施方式中,能够一边将混合液m与硅溶液混合一边使它们从内槽31a溢出至外槽31b,因此能够提高混合液m与硅溶液的混合性。

144.图4是表示在调节实施方式的处理槽31中的蚀刻液e的硅浓度时,所进行的各种处理中的基片处理系统1各部分的动作模式的具体示例的时序图。

145.该图4中说明的是,在处理槽31中开始了晶圆w的蚀刻处理、并且已经有硅从晶圆w溶出到蚀刻液e时,要输送的混合液m的准备和送液处理。

146.首先,控制部3从时间t20开始使磷酸水溶液供给部11工作(成为有效状态),向容器14供给磷酸水溶液,由此开始混合处理。

147.另外,在该时间t20的时刻,析出抑制剂供给部12、硅溶液供给部25、第一泵16和第一加热器19不工作(无效状态)。并且,在时间t20的时刻,过滤器18处于被旁通流路21旁通的状态(过滤器旁通为有效状态),背压阀54为全开状态。

148.此外,在时间t20的时刻,第一流量调节器23a和第二流量调节器23b为闭状态(无效状态),容器14中什么也没有被贮存,因此从第一液面传感器s1和第二液面传感器s2输出的是off信号。

149.然后,在对容器14供给了规定量的磷酸水溶液的时间t21,控制部3使第一泵16工作(成为有效状态),在循环路径15形成循环流。

150.接着,贮存于容器14的磷酸水溶液的液面逐渐上升,当液面在时间t22达到规定的第二高度以上时,从第二液面传感器s2输出on信号。于是,控制部3从时间t22开始使析出抑制剂供给部12工作(成为有效状态),向容器14供给析出抑制剂,并且停止磷酸水溶液供给

部11(成为无效状态)。

151.接着,在对容器14供给了规定量的析出抑制剂的时间t23,控制部3使析出抑制剂供给部12停止(成为无效状态),并且使磷酸水溶液供给部11工作(成为有效状态),向容器14供给磷酸水溶液。

152.接着,当混合液m的液面在时间t24达到规定的第一高度以上时,从第一液面传感器s1输出on信号。于是,控制部3认为已对容器14供给了规定量的磷酸水溶液,在时间t24停止磷酸水溶液供给部11(成为无效状态)。

153.由此,完成混合处理,在混合装置10内生成了磷酸和析出抑制剂为给定的浓度的混合液m。

154.接着,控制部3使第一加热器19从时间t24开始工作(成为有效状态),对在循环路径15内循环的混合液m进行加热,由此开始加热处理。控制部3通过利用该第一加热器19对混合液m进行加热,来加热贮存在容器14中的混合液m。然后,在混合液m的温度达到给定的温度的时间t25,完成加热处理。

155.接着,控制部3从时间t25开始使过滤器旁通变为无效状态,开始过滤处理。由此,混合液m中包含的颗粒等污染物质被除去。然后,在混合液m中包含的颗粒等污染物质已被充分除去的时间t26,完成过滤处理。

156.接着,控制部3从时间t26开始进行送液处理。具体而言,控制部3从时间t26开始使第二流量调节器23b成为开状态(成为有效状态),并且使背压阀54成为节流状态。第一流量调节器23a维持闭状态。另外,控制部3在时间t26将循环路径15的阀20从开状态变更为闭状态,不过这一点在图4中未给出图示。

157.由此,控制部3经由循环路径15和第二送液路径22b从混合装置10向基片处理部30的外槽31b输送混合液m。于是,容器14内的混合液m减少,液面在时间t27变得低于规定的第一高度。由此,从第一液面传感器s1输出off信号。

158.在此,在实施方式中,控制部3基于从硅浓度传感器42得到的处理槽31内的蚀刻液e的硅浓度,实施将处理槽31内的硅浓度始终保持为一定值或一定值以下的控制。

159.例如,在处理槽31内的蚀刻液e的硅浓度高于给定的阈值的情况下,控制部3使流量调节器34b成为开状态来排出高硅浓度的蚀刻液e,并供给与所排出的蚀刻液e相同量的混合液m。

160.而且,在实施方式中,由于混合液m的混合处理已在混合装置10中完成,因此能够在需要时向处理槽31供给不含硅溶液的混合液m。

161.由此,控制部3能够将处理槽31内的蚀刻液e的贮存量保持为恒定,并且同时使处理槽31内的蚀刻液e的硅浓度降低。从而,采用实施方式,能够将处理槽31内的硅浓度始终保持为一定值或一定值以下。

162.在实施方式中,控制部3能够向处理槽31供给不含硅溶液的混合液m。由此,在硅从晶圆w内的氮化硅膜溶出而导致蚀刻液e的硅浓度变得过高时,能够将蚀刻液e的硅浓度迅速地抑制为规定的浓度。

163.另外,在实施方式中,通过对生成的混合液m单独地供给硅溶液来生成蚀刻液e,从而能够在较宽的范围内调节供到基片处理部30的混合液m的硅浓度。

164.即,在混合液m需要规定的硅浓度的情况下(例如,第一次送液时),通过使硅溶液

供给部25工作,能够向处理槽31供给包含硅溶液的混合液m。

165.另一方面,在混合液m不需要规定的硅浓度的情况下(例如,硅浓度调节时),通过不使硅溶液供给部25工作,能够向处理槽31供给不包含硅溶液的混合液m。

166.另外,在实施方式中,在调节蚀刻液e的硅浓度时,一边利用循环路径15的磷酸浓度传感器52检测所输送的混合液m的磷酸浓度,一边实施调节处理。即,在实施方式中,利用磷酸浓度传感器52对混合液m的送液量进行反馈控制。

167.由此,能够使蚀刻液e的磷酸浓度更稳定,因此能够更适当地实施利用蚀刻液e进行的晶圆w的蚀刻处理。

168.另外,在实施方式中,可以向处理槽31供给已在混合装置10中完成了加热处理的混合液m。由此,能够抑制在被供给了混合液m的处理槽31中出现蚀刻液e的温度降低的情况。

169.从而,采用实施方式,能够在处理槽31中实施稳定的蚀刻处理。

170.另外,在实施方式中,控制部3在处理槽31中不需要供给混合液m的情况下,可以使在第二送液路径22b中流动的混合液m从第二返回路径24b返回容器14。

171.即,控制部3在处理槽31中不需要供给混合液m的情况下,可以将阀58变更为闭状态并且将阀59变更为开状态,来使用循环路径15、第二送液路径22b和第二返回路径24b使混合液m循环。

172.由此,能够完备地应对从第二送液路径22b向外槽31b输出混合液m的状态(即,需要供给混合液m的状态),和不从第二送液路径22b向外槽31b输出混合液m的状态(即,不需要供给混合液m的状态)。

173.从而,采用实施方式,能够更高精度地输出混合液m,因此能够更高精度地实施将处理槽31内的硅浓度始终保持为一定值或一定值以下的处理。

174.另外,在实施方式中,除了第二返回路径24b之外,还可以使在第二送液路径22b中流动的混合液m从第一返回路径24a返回容器14。

175.由此,能够增大在第二送液路径22b中流动的混合液m的流量,因此在利用第一加热器19对混合液m进行加热时能够确保最低限度所需的混合液m的流量。从而,采用实施方式,能够稳定地对混合液m进行加热。

176.另外,在实施方式中,控制部3在混合液m的送液处理时可以使背压阀54成为节流状态。由此,控制部3能够提高第二送液路径22b中的分支部22b1的压力,因此能够确保用于使混合液m从分支部22b1经由第二送液路径22b和第二返回路径24b返回容器14所需的压力。

177.另外,在实施方式中,在调节从第二送液路径22b向外槽31b输出的混合液m的流量的情况下,使用节流阀57进行流量粗调,并使用流量计55和恒压阀56进行流量微调。

178.在此,在实施方式中,通过利用恒压阀56对流量计55内的混合液m的压力进行反馈控制,能够将流量计55内的混合液m的流量保持为恒定。由此,能够以更准确的量输出混合液m,因此能够更准确地实施将处理槽31内的硅浓度始终保持为一定值或一定值以下的处理。

179.另外,在实施方式中,控制部3在调节蚀刻液e的硅浓度时,可以不向内槽31a而是向外槽31b供给混合液m。由此,与向正在对晶圆w进行处理的内槽31a直接供给混合液m的情

况相比,能够抑制内槽31a的蚀刻液e的硅浓度急剧地变化。

180.从而,采用实施方式,能够更加稳定地实施晶圆w的蚀刻处理。

181.另外,在实施方式中,送液路径22(第一送液路径22a和第二送液路径22b)以从循环路径15分支的方式设置。由此,能够利用在混合处理、加热处理时使用的第一泵16将混合液m输送到处理槽31。

182.即,在实施方式中,不需要为了实施混合液m的送液处理而另外在送液路径22中设置泵,因此能够以低成本输送混合液m。

183.<排气部的细节>

184.接下来,参照图5和图6对设置于实施方式的混合装置10中的排气部60的结构和动作的细节进行说明。图5是表示实施方式的基片处理系统1的排气部60的结构的概略框图。

185.如图5所示,实施方式的排气部60包括排气风扇61、排气通道62、捕雾器63、供气线路64、供气风扇65和气体浓度计66、67。

186.排气风扇61对混合装置10内的气体进行排气。排气风扇61例如与混合装置10的容器14(参照图1)相邻配置,向排气通道62排出包含从容器14蒸发的蒸汽等在内的混合装置10内的气体。另外,控制部3(参照图1)能够将该排气风扇61的转速控制为期望的值。

187.排气通道62引导从混合装置10内排出的气体。排气通道62例如配置在混合装置10与设置有基片处理系统1的工厂中设置的排气设备(下文也称“工厂基础设备”)之间,将从该混合装置10内排出的气体引导至工厂基础设备。

188.另外,工厂的排气设备(工厂基础设备)被控制为比大气压低的负压。因此,与该工厂基础设备连接的混合装置10的内部也被控制成负压,并且即使在排气风扇61不工作的情况下,混合装置10内的气体也被工厂基础设备抽吸。

189.捕雾器63除去从混合装置10内排出并在排气通道62内流动的气体中包含的雾。捕雾器63例如配置在排气通道62的工厂基础设备侧。

190.供气线路64与排气通道62连接,供给用于稀释该排气通道62内的可燃气体的稀释气体。供气线路64例如连接在排气通道62与基片处理系统1的周围之间。于是,供气线路64将不包含可燃气体的、基片处理系统1周围的环境气体作为稀释气体供给至排气通道62。

191.另外,从供气线路64供给的稀释气体不限于基片处理系统1周围的环境气体,例如,也可以是从工厂动力设备供给的非活性气体、空气等。

192.供气风扇65用于调节从供气线路64向排气通道62供给的稀释气体的供给量。供气风扇65例如配置于供气线路64的上游侧,向排气通道62供给基片处理系统1周围的环境气体。另外,控制部3能够将该供气风扇65的转速控制为期望的值。

193.气体浓度计66设置于排气通道62,测量在该排气通道62内流动的气体的可燃气体浓度。另外,气体浓度计67设置于混合装置10,测量该混合装置10内的气体的可燃气体浓度。

194.图6是表示在实施方式的混合装置10中输送混合液m时,所进行的各种处理中的排气部60各部分的动作模式的具体示例的时序图。在该图6中,说明在混合装置10中准备好混合液m并将其向处理槽31输送时,由排气部60实施的排气处理的细节。

195.如上所述,控制部3(参照图1)在混合装置10(参照图1)中,在从时间t0到时间t4的期间,实施将磷酸水溶液和析出抑制剂混合来生成混合液m(参照图1)的混合处理。

196.在该混合处理时,混合液m的温度为室温,因此混合液m内的析出抑制剂中包含的有机溶剂几乎不蒸发。因此,如图6所示,排气通道62中流动的气体的可燃气体浓度为非常低的浓度c0。

197.在此,控制部3在排气通道62内的可燃气体浓度为浓度c0的情况下,认为不需要使排气部60积极地工作以从混合装置10内排出可燃气体。

198.于是,在排气通道62内的可燃气体浓度为浓度c0的情况下,控制部3将排气风扇61的转速控制为最低级别的转速r0,并且将供气风扇65的转速控制为最低级别的转速r3。

199.由此,在不需要积极地使排气部60工作的情况下,能够抑制对工厂基础设备施加多余的负荷。

200.继该混合处理后,控制部3在混合装置10中从时间t4开始实施对混合液m进行加热的加热处理。在该加热处理时,混合液m被加热,因此混合液m内的析出抑制剂中包含的有机溶剂发生蒸发。

201.因此,混合装置10内的气体的可燃气体浓度逐渐上升,所以排气通道62中流动的气体的可燃气体浓度从浓度c0逐渐上升。

202.在此,控制部3在排气通道62内的可燃气体浓度变得比浓度c0高的情况下,认为混合装置10生成的混合液m中残留有有机溶剂。

203.而且,在认为混合装置10生成的混合液m中残留有有机溶剂的情况下,控制部3根据气体浓度计67测得的混合装置10内的可燃气体浓度(未图示),使排气风扇61的转速从转速r0增大。例如,控制部3使排气风扇61的转速随着混合装置10内的可燃气体浓度变高而增大。

204.由此,能够促进残留在容器14(参照图1)内的混合液m中的有机溶剂的蒸发。

205.另外,在排气通道62内的可燃气体浓度变得比浓度c0高的情况下,控制部3根据该排气通道62内的可燃气体浓度,使供气风扇65的转速从转速r3增大。例如,控制部3使供气风扇65的转速随着排气通道62内的可燃气体浓度变高而增大。

206.由此,供给到排气通道62内的稀释气体的量增加,因此能够抑制排气通道62内的可燃气体浓度变得比给定的阈值浓度cth高。

207.该阈值浓度cth是比可燃气体的爆炸下限(lel:lower explosion limit)低的值,例如是比25%lel低的值。

208.接着,在混合液m的温度达到给定的温度的时间t4a,从混合液m蒸发的有机溶剂的蒸发量变得大致恒定。因此,控制部3在该时间t4a处,将排气风扇61的转速设定为比转速r0大的给定的转速r2,并且将供气风扇65的转速设定为比转速r3大的给定的转速r5。

209.由此,来自混合液m的可燃气体的产生量和从供气线路64供给的稀释气体的供给量变得恒定,因此在有机溶剂持续蒸发的时间t4a到时间t4b的期间,排气通道62内的可燃气体浓度被维持为阈值浓度cth。

210.换言之,控制部3在混合液m的温度为给定的温度的情况下,利用排气风扇61调节从混合装置10供给(排出)到排气通道62的可燃气体的量,以使排气通道62内的可燃气体浓度为阈值浓度cth。

211.并且,控制部3在混合液m的温度为给定的温度的情况下,利用供气风扇65调节从供气线路64供给到排气通道62的稀释气体的量,以使排气通道62内的可燃气体浓度为阈值

浓度cth。

212.即,在实施方式中,通过在排气部60设置排气风扇61,能够利用排气风扇61调节从混合装置10排出到排气通道62的可燃气体的量,以使排气通道62内的可燃气体浓度为阈值浓度cth以下。

213.从而,采用实施方式,能够降低从混合装置10排出并在排气通道62内流动的气体中的可燃气体浓度。

214.另外,在实施方式中,通过在排气部60设置供气线路64和供气风扇65,能够用稀释气体稀释从混合装置10排出到排气通道62的可燃气体。

215.从而,采用实施方式,能够进一步降低从混合装置10排出并在排气通道62内流动的气体中的可燃气体浓度。

216.另外,在时间t4a到时间t4b的期间,假定有机溶剂的蒸发量突发性地增大,排气通道62内的可燃气体浓度变得比阈值浓度cth高。在该情况下,控制部3使排气风扇61的转速比转速r2小,并且使供气风扇65的转速比转速r5大。

217.由此,能够减少可燃气体向排气通道62的供给量,并且能够增大稀释气体的供给量,因此能够使排气通道62内的可燃气体浓度恢复为阈值浓度cth以下。

218.即,在实施方式中,控制部3利用排气风扇61调节供给到排气通道62的可燃气体的量,并且利用供气风扇65调节供给到排气通道62的稀释气体的量,以使排气通道62内的可燃气体浓度为阈值浓度cth以下。

219.由此,能够防止因从混合装置10排出的可燃气体导致在排气通道62内发生爆炸等。

220.接着,在有机溶剂全部从混合液m蒸发的时间t4b,排气通道62中流动的气体的可燃气体浓度从阈值浓度cth逐渐降低。

221.在此,控制部3在排气通道62内的可燃气体浓度从阈值浓度cth逐渐降低的情况下,认为混合装置10生成的混合液m中不再残留有有机溶剂。

222.并且,在认为混合装置10生成的混合液m中不再残留有有机溶剂的情况下,控制部3根据气体浓度计67测得的混合装置10内的可燃气体浓度,使排气风扇61的转速从转速r2减小。例如,控制部3使排气风扇61的转速随着混合装置10内的可燃气体浓度变低而减小。

223.另外,在排气通道62内的可燃气体浓度从阈值浓度cth逐渐降低的情况下,控制部3根据该排气通道62内的可燃气体浓度,使供气风扇65的转速从转速r5减小。例如,控制部3使供气风扇65的转速随着排气通道62内的可燃气体浓度变低而减小。

224.由此,在有机溶剂已全部从混合液m蒸发、故不需要使排气部60以最大输出工作的情况下,能够抑制对工厂基础设备施加多余的负荷。

225.另外,在实施方式中,如至此为止说明的那样,控制部3可以基于气体浓度计66测得的排气通道62内的可燃气体浓度,来判断混合装置10内的混合液m中是否残留有有机溶剂。

226.由此,无需在混合装置10的容器14另外设置用于检测有无有机溶剂的传感器,就能够判断混合装置10内的混合液m中是否残留有有机溶剂,因此能够降低基片处理系统1的成本。

227.然后,在排气通道62内的可燃气体浓度恢复至最低级别的浓度c0的时间t5,完成

混合装置10的加热处理。

228.继该加热处理后,控制部3从时间t5开始实施向处理槽31输送混合液m的送液处理。在该送液处理时,为了将容器14内的混合液m的温度和浓度保持为恒定,混合装置10内可以维持在给定的负压(例如-90pa)。

229.为此,在实施方式中,为了将混合装置10内保持为给定的负压,控制部3以给定的转速r1维持排气风扇61的转速,并且以给定的转速r4维持供气风扇65的转速。

230.该转速r1比转速r0大,比转速r2小。转速r4比转速r3大,比转速r5小。

231.换言之,控制部3利用排气风扇61调节从混合装置10排出到排气通道62的气体的量,并且利用供气风扇65调节从供气线路64供给到排气通道62的气体的量,以使送液处理时混合装置10内的压力为给定的负压。

232.由此,能够将送液处理时输送的混合液m的温度和浓度保持为恒定,因此能够稳定地实施基片处理系统1中的液处理。

233.然后,在时间t8,停止向处理槽31供给混合液m,完成送液处理。并且,在时间t8以后,在混合装置10中再次开始混合处理。

234.如上所述,在混合处理中排气通道62内的可燃气体浓度为浓度c0,因此控制部3将排气风扇61的转速控制为转速r0,并且将供气风扇65的转速控制为转速r3。

235.另外,实施方式中表示了在通过加热处理使混合液m的温度上升时,根据混合装置10内的可燃气体浓度来增大排气风扇61的转速的例子,但本公开不限于该例。

236.例如,在实施方式中,在通过加热处理使混合液m的温度上升时,也可以根据该混合液m的温度来增大排气风扇61的转速。由此,也同样能够促进残留在容器14内的混合液m中的有机溶剂的蒸发。

237.另外,在实施方式中,在混合处理等中混合液m的温度为室温的情况下,可以将排气风扇61的转速维持在最低级别的转速r0。由此,在不需要积极地使排气部60工作的情况下,能够抑制对工厂基础设备施加多余的负荷。

238.<变形例>

239.接下来,参照图7~图11对实施方式的基片处理系统1的各种变形例进行说明。图7是表示实施方式的变形例的基片处理系统1的结构的概略框图。在以下的各种变形例中,对与实施方式相同的部位标注相同的附图标记,省略重复的说明。

240.如图7所示,在变形例的基片处理系统1中,对多个处理槽31(参照图1)设置有多个混合装置10(参照图1)。

241.在图7的例子中,对3个处理槽31a~31c设置有3个混合装置10a~10c。另外,在下文的说明中,也将多个混合装置10a~10c统称为“混合装置10”,将多个处理槽31a~31c统称为“处理槽31”。

242.在混合装置10a与处理槽31a~31c之间分别连接有分支为3路的送液路径22a,经由该送液路径22a从混合装置10a向处理槽31a~31c单独地输送混合液m。

243.另外,经由与分支为3路的送液路径22a分别连接的返回路径24a,混合液m能够返回混合装置10a的容器14(参照图1)。

244.在混合装置10b与处理槽31a~31c之间分别连接有分支为3路的送液路径22b,经由该送液路径22b从混合装置10b向处理槽31a~31c单独地输送混合液m。

245.另外,经由与分支为3路的送液路径22b分别连接的返回路径24b,混合液m能够返回混合装置10b的容器14。

246.在混合装置10c与处理槽31a~31c之间分别连接有分支为3路的送液路径22c,经由该送液路径22c从混合装置10c向处理槽31a~31c单独地输送混合液m。

247.另外,经由与分支为3路的送液路径22c分别连接的返回路径24c,混合液m能够返回混合装置10c的容器14。

248.在变形例中,送液路径22a~22c均具有图1所示的第一送液路径22a和第二送液路径22b,返回路径24a~24c均具有图1所示的第一返回路径24a和第二返回路径24b。

249.另外,处理槽31a~31c分别与硅溶液供给部25连接,经由该硅溶液供给部25单独地向处理槽31a~31c供给硅溶液。

250.进而,在向混合装置10a~10c供给磷酸水溶液的磷酸水溶液供给部11中,在磷酸水溶液供给源11a的下游侧设置有缓冲容器11d。在变形例中,通过设置该缓冲容器11d,能够在必要的时刻以必要的量充分地供给在多个混合装置10a~10c中使用的磷酸水溶液。

251.另外,在变形例中,在磷酸水溶液供给部11具有足够的磷酸水溶液供给能力的情况下,也可以不必在磷酸水溶液供给部11设置缓冲容器11d。

252.图8是表示实施方式的变形例的基片处理系统1各部分的处理流程的具体示例的图。

253.如图8所示,控制部3(参照图1)首先在混合装置10a中依次实施图2所示的混合处理、加热处理、过滤处理(图8中未图示)。由此,控制部3在混合装置10a中准备混合液m。

254.接着,控制部3将准备好的混合液m从混合装置10a输送至处理槽31a。然后,当来自混合装置10a的混合液m的送液处理完成时,控制部3从硅溶液供给部25向处理槽31a供给硅溶液,实施图3所示的硅溶液的添加处理。

255.通过至此为止说明的各种处理,在处理槽31a中准备好具有期望的硅浓度的蚀刻液e。

256.并且,与混合装置10a和硅溶液供给部25的各种处理并行地,控制部3在混合装置10b中依次实施图2所示的混合处理、加热处理和过滤处理(图8中未图示)。由此,控制部3在混合装置10b中准备混合液m。

257.接着,控制部3将准备好的混合液m从混合装置10b输送至处理槽31b。然后,当来自混合装置10b的混合液m的送液处理完成时,控制部3从硅溶液供给部25向处理槽31b供给硅溶液,实施图3所示的硅溶液的添加处理。

258.通过至此为止说明的各种处理,在处理槽31b中准备好具有期望的硅浓度的蚀刻液e。

259.并且,与混合装置10a、10b以及硅溶液供给部25的各种处理并行地,控制部3在混合装置10c中依次实施图2所示的混合处理、加热处理和过滤处理(图8中未图示)。由此,控制部3在混合装置10c中准备混合液m。

260.接着,控制部3将准备好的混合液m从混合装置10c输送至处理槽31c。然后,当来自混合装置10c的混合液m的送液处理完成时,控制部3从硅溶液供给部25向处理槽31c供给硅溶液,实施图3所示的硅溶液的添加处理。

261.通过至此为止说明的各种处理,在处理槽31c中准备好具有期望的硅浓度的蚀刻

液e。

262.另外,与混合装置10b、10c以及硅溶液供给部25的各种处理并行地,控制部3在已一度结束了送液处理的混合装置10a中,依次实施图4所示的混合处理、加热处理和过滤处理(未图示)。由此,控制部3在混合装置10a中准备混合液m。

263.接着,控制部3在处理槽31a~31c中依次浸渍晶圆w,对该晶圆w实施蚀刻处理。另外,在该蚀刻处理中,控制部3通过从混合装置10a输送混合液m,在处理槽31a~31c中实施elc处理。

264.另外,与混合装置10a、10c以及硅溶液供给部25的各种处理并行地,控制部3在已一度结束了送液处理的混合装置10b中,依次实施图4所示的混合处理、加热处理和过滤处理(未图示)。由此,控制部3在混合装置10b中准备混合液m。

265.然后,在混合装置10a内的混合液m用尽,混合装置10a的送液处理结束的时刻,控制部3通过从混合装置10b输送混合液m,来继续在处理槽31a~31c中进行elc处理。

266.另外,与混合装置10a、10b的各种处理并行地,控制部3在已一度结束了送液处理的混合装置10c中,依次实施图4所示的混合处理、加热处理和过滤处理(未图示)。由此,控制部3在混合装置10c中准备混合液m。

267.然后,在混合装置10b内的混合液m用尽,混合装置10b的送液处理结束的时刻,控制部3通过从混合装置10c输送混合液m,来继续在处理槽31a~31c中进行elc处理。

268.另外,与混合装置10b、10c的各种处理并行地,控制部3在已一度结束了送液处理的混合装置10a中,依次实施图4所示的混合处理、加热处理和过滤处理(未图示)。由此,控制部3在混合装置10a中准备混合液m。

269.然后,在混合装置10c内的混合液m用尽,混合装置10c的送液处理结束的时刻,控制部3通过从混合装置10a输送混合液m,来继续在处理槽31a~31c中进行elc处理。

270.如至此为止说明的那样,在变形例中,对于实施蚀刻处理的多个处理槽31,依次从多个混合装置10中的1个输送混合液m,并在其余的混合装置10中准备混合液m。

271.由此,能够在多个处理槽31a~31c中持续实施elc处理。从而,采用变形例,能够在多个处理槽31a~31c中更适当地实施利用蚀刻液e进行的晶圆w的蚀刻处理。

272.另外,在变形例中,能够在多个处理槽31a~31c中并行地实施晶圆w的蚀刻处理。从而,采用变形例,能够高效地实施利用蚀刻液e进行的晶圆w的蚀刻处理。

273.另外,变形例中表示了对3个处理槽31设置有3个混合装置10的例子,但处理槽31的数量不限于3个,混合装置10的数量也不限于3个。

274.图9是表示实施方式的变形例的基片处理系统1的排气部60的结构的概略框图。如图9所示,变形例的排气部60包括排气风扇61a~61c、排气通道62、捕雾器63、供气线路64、供气风扇65、气体浓度计66、67a~67c。

275.排气风扇61a对混合装置10a内的气体进行排气。排气风扇61a例如与混合装置10a的容器14(参照图1)相邻配置,向排气通道62排出包含从容器14蒸发的蒸汽等在内的混合装置10a内的气体。

276.排气风扇61b对混合装置10b内的气体进行排气。排气风扇61b例如与混合装置10b的容器14相邻配置,向排气通道62排出包含从容器14蒸发的蒸汽等在内的混合装置10b内的气体。

277.排气风扇61c对混合装置10c内的气体进行排气。排气风扇61c例如与混合装置10c的容器14相邻配置,向排气通道62排出包含从容器14蒸发的蒸汽等在内的混合装置10c内的气体。

278.排气通道62引导从混合装置10a~10c内排出的气体。排气通道62例如配置在混合装置10a~10c与设置有基片处理系统1的工厂基础设备之间,将从该混合装置10a~10c内排出的气体引导至工厂基础设备。

279.另外,工厂的排气设备(工厂基础设备)被控制为比大气压低的负压。因此,与该工厂基础设备连接的混合装置10a~10c的内部也被控制成负压,并且即使在排气风扇61a~61c不工作的情况下,混合装置10a~10c内的气体也被工厂基础设备抽吸。

280.捕雾器63除去从混合装置10a~10c内排出并在排气通道62内流动的气体中包含的雾。捕雾器63例如配置在排气通道62的工厂基础设备侧。

281.供气线路64与排气通道62连接,供给用于稀释该排气通道62内的可燃气体的稀释气体。供气线路64例如连接在排气通道62与基片处理系统1的周围之间。于是,供气线路64将不包含可燃气体的、基片处理系统1周围的环境气体作为稀释气体供给至排气通道62。

282.供气风扇65用于调节从供气线路64向排气通道62供给的稀释气体的供给量。供气风扇65例如配置于供气线路64的上游侧,向排气通道62供给基片处理系统1周围的环境气体。

283.气体浓度计66设置于排气通道62,测量在该排气通道62内流动的气体的可燃气体浓度。另外,气体浓度计67a~67c分别设置于混合装置10a~10c,测量该混合装置10a~10c内的气体的可燃气体浓度。

284.图10是表示在实施方式的变形例的混合装置10a~10c中第一次输送混合液m时,所进行的各种处理中的排气部60各部分的动作模式的具体示例的时序图。

285.控制部3在混合装置10a~10c中,在从时间t30到时间t31的期间,实施将磷酸水溶液和析出抑制剂混合来生成混合液m的混合处理。

286.在该混合处理时,混合液m的温度为室温,因此混合液m内的析出抑制剂中包含的有机溶剂几乎不蒸发。因此,如图10所示,排气通道62中流动的气体的可燃气体浓度为非常低的浓度c0。

287.在此,控制部3在排气通道62内的可燃气体浓度为浓度c0的情况下,认为不需要使排气部60积极地工作以从混合装置10a~10c内排出可燃气体。

288.于是,在排气通道62内的可燃气体浓度为浓度c0的情况下,控制部3将排气风扇61a的转速控制为最低级别的转速r10,并且将排气风扇61b的转速控制为最低级别的转速r13。

289.并且,在排气通道62内的可燃气体浓度为浓度c0的情况下,控制部3将排气风扇61c的转速控制为最低级别的转速r16,并且将供气风扇65的转速控制为最低级别的转速r19。

290.由此,在不需要积极地使排气部60工作的情况下,能够抑制对工厂基础设备施加多余的负荷。

291.继该混合处理后,控制部3在混合装置10a~10c中从时间t31开始实施对混合液m进行加热的加热处理。在该加热处理时,混合液m被加热,因此混合液m内的析出抑制剂中包

含的有机溶剂发生蒸发。

292.因此,混合装置10a~10c内的气体的可燃气体浓度逐渐上升,所以排气通道62中流动的气体的可燃气体浓度从浓度c0逐渐上升。

293.在此,控制部3在排气通道62内的可燃气体浓度变得比浓度c0高的情况下,认为混合装置10a~10c的至少一个生成的混合液m中残留有有机溶剂。

294.而且,在认为混合装置10a~10c生成的混合液m中残留有有机溶剂的情况下,控制部3根据气体浓度计67a~67c测得的混合装置10a~10c内的可燃气体浓度,使排气风扇61a~61c的转速增大。

295.在图10的例子中,由于在全部的混合装置10a~10c的混合液m中都残留有有机溶剂,因此控制部3使排气风扇61a~61c的转速随着混合装置10a~10c内的可燃气体浓度变高而增大。由此,能够促进残留在容器14(参照图1)内的混合液m中的有机溶剂的蒸发。

296.另外,在排气通道62内的可燃气体浓度变得比浓度c0高的情况下,控制部3根据该排气通道62内的可燃气体浓度,使供气风扇65的转速从转速r19增大。例如,控制部3使供气风扇65的转速随着排气通道62内的可燃气体浓度变高而增大。

297.由此,供给到排气通道62内的稀释气体的量增加,因此能够抑制排气通道62内的可燃气体浓度成为比给定的阈值浓度cth高的值。

298.接着,在混合装置10a~10c内的混合液m的温度达到给定的温度的时间t32,从混合装置10a~10c内的混合液m蒸发的有机溶剂的蒸发量变得大致恒定。

299.因此,控制部3在该时间t32处,将排气风扇61a的转速设定为比转速r10大的给定的转速r12,并且将排气风扇61b的转速设定为比转速r13大的给定的转速r15。

300.另外,控制部3在该时间t32处,将排气风扇61c的转速设定为比转速r16大的给定的转速r18,并且将供气风扇65的转速设定为比转速r19大的给定的转速r21。

301.由此,来自混合液m的可燃气体的产生量和从供气线路64供给的稀释气体的供给量变得恒定,因此在有机溶剂持续蒸发的时间t32到时间t33的期间,排气通道62内的可燃气体浓度被维持为阈值浓度cth。

302.即,在变形例中,与实施方式同样地,能够利用排气风扇61a~61c调节从混合装置10a~10c排出到排气通道62的可燃气体的量,以使排气通道62内的可燃气体浓度为阈值浓度cth以下。

303.从而,采用变形例,能够降低从混合装置10a~10c排出并在排气通道62内流动的气体中的可燃气体浓度。

304.另外,在变形例中,与实施方式同样地,通过在排气部60设置供气线路64和供气风扇65,能够用稀释气体稀释从混合装置10a~10c排出到排气通道62的可燃气体。

305.从而,采用变形例,能够进一步降低从混合装置10a~10c排出并在排气通道62内流动的气体中的可燃气体浓度。

306.另外,在变形例中,由于有机溶剂同时从3个混合装置10a~10c蒸发,所以加热处理中的转速r12、r15、r18是比实施方式的加热处理中的转速r2低的值。

307.另外,在时间t32到时间t33的期间,假定有机溶剂的蒸发量突发性地增大,排气通道62内的可燃气体浓度变得比阈值浓度cth高。在该情况下,控制部3使与可燃气体浓度变高了的气体浓度计67a~67c对应的排气风扇61a~61c的转速比转速r12、r15、r18小,并且

使供气风扇65的转速比转速r2大。

308.由此,能够减少可燃气体向排气通道62的供给量,并且能够增大稀释气体的供给量,因此能够使排气通道62内的可燃气体浓度恢复为阈值浓度cth以下。

309.即,在变形例中,利用排气风扇61a~61c调节供给到排气通道62的可燃气体的量,并且利用供气风扇65调节供给到排气通道62的稀释气体的量,以使排气通道62内的可燃气体浓度为阈值浓度cth以下。

310.由此,能够稳定地降低从混合装置10a~10c排出并在排气通道62内流动的气体中的可燃气体浓度。

311.接着,在有机溶剂全部从混合液m蒸发的时间t33,排气通道62中流动的气体的可燃气体浓度从阈值浓度cth逐渐降低。

312.在此,控制部3在排气通道62内的可燃气体浓度从阈值浓度cth逐渐降低的情况下,认为混合装置10a~10c生成的混合液m中不再残留有有机溶剂。

313.并且,在认为混合装置10a~10c生成的混合液m中不再残留有有机溶剂的情况下,控制部3根据气体浓度计67a测得的混合装置10a内的可燃气体浓度(未图示),使排气风扇61a的转速从转速r12减小。

314.并且,在认为混合装置10a~10c生成的混合液m中不再残留有有机溶剂的情况下,控制部3根据气体浓度计67b测得的混合装置10b内的可燃气体浓度(未图示),使排气风扇61b的转速从转速r15减小。

315.并且,在认为混合装置10a~10c生成的混合液m中不再残留有有机溶剂的情况下,控制部3根据气体浓度计67c测得的混合装置10c内的可燃气体浓度(未图示),使排气风扇61c的转速从转速r18减小。

316.另外,在排气通道62内的可燃气体浓度从阈值浓度cth逐渐降低的情况下,控制部3根据该排气通道62内的可燃气体浓度,使供气风扇65的转速从转速r21减小。

317.由此,在有机溶剂已全部从混合液m蒸发、故不需要使排气部60以最大输出工作的情况下,能够抑制对工厂基础设备施加多余的负荷。

318.然后,在排气通道62内的可燃气体浓度恢复至最低级别的浓度c0的时间t34,完成混合装置10a~10c的加热处理。

319.继该加热处理后,控制部3从时间t34开始实施向处理槽31a~31c输送混合液m的送液处理。在该送液处理时,为了将容器14内的混合液m的温度和浓度保持为恒定,混合装置10a~10c内可以维持在给定的负压(例如-90pa)。

320.为此,在变形例中,为了将混合装置10a内保持为给定的负压,控制部3以给定的转速r11维持排气风扇61a的转速。另外,为了将混合装置10b内保持为给定的负压,控制部3以给定的转速r14维持排气风扇61b的转速。

321.另外,为了将混合装置10c内保持为给定的负压,控制部3以给定的转速r17维持排气风扇61c的转速。并且,为了将混合装置10a~10c内保持为给定的负压,控制部3以给定的转速r20维持供气风扇65的转速。

322.该转速r11比转速r10大,比转速r12小。转速r14比转速r13大,比转速r15小。转速r17比转速r16大,比转速r18小。转速r20比转速r19大,比转速r21小。

323.换言之,利用排气风扇61a~61c调节从混合装置10a~10c排出到排气通道62的气

体的量,以使送液处理时混合装置10a~10c内的压力为给定的负压。并且,利用供气风扇65调节从供气线路64供给到排气通道62的气体的量。

324.像这样,通过在送液处理时控制混合装置10a~10c内的压力使之为给定的负压,能够将送液处理时输送的混合液m的温度和浓度保持为恒定,因此能够稳定地实施基片处理系统1中的液处理。

325.图11是表示在实施方式的变形例的混合装置10a~10c中持续地输送混合液m时,所进行的各种处理中的排气部60各部分的动作模式的具体示例的时序图。

326.该图11中说明从时间t40开始的排气部60各部分的动作,其中,在时间t40处,在混合装置10a中实施加热处理,在混合装置10b中实施混合处理,在混合装置10c中对elc处理中的处理槽31a~31c实施送液处理。

327.在该时间t40,由于加热处理中的混合装置10a内的混合液m的温度达到给定的温度,因此控制部3将排气风扇61a的转速设定为比转速r10大的给定的转速r22。

328.另外,在时间t40,由于混合处理中的混合装置10b内的混合液m的温度为室温,因此控制部3将排气风扇61b的转速设定为最低级别的转速r13。

329.另外,在时间t40,为了将送液处理中的混合装置10c内保持为给定的负压,控制部3将排气风扇61c的转速设定为给定的转速r17。该转速r17比最低级别的转速r16大,比混合液m被维持为最高温度时的转速r24小。

330.另外,在时间t40,由于在混合装置10a中实施加热处理,因此大量的可燃气体被排出到排气通道62,因此排气通道62内的可燃气体浓度被维持为阈值浓度cth。

331.并且,控制部3根据该排气通道62内的可燃气体浓度,将供气风扇65的转速设定为比转速r19大的给定的转速r21。

332.接着,在时间t41,有机溶剂全部从混合装置10a内的混合液m蒸发,并且在混合装置10b中开始加热处理。

333.在此,控制部3根据有机溶剂已全部蒸发、故可燃气体浓度开始降低的混合装置10a内的可燃气体浓度,使排气风扇61a的转速从转速r22减小。

334.而且,与从混合装置10a向排气通道62排出的有机溶剂的排气量的减少量相应地,能够增加从开始加热处理的混合装置10b向排气通道62排出的有机溶剂的排气量,因此,控制部3使排气风扇61b的转速从转速r13增大。

335.然后,在时间t42,混合装置10a内的可燃气体浓度成为最低级别的浓度,而另一方面,混合装置10b内的混合液m的温度达到给定的温度。因此,在该时间t42,控制部3将排气风扇61b的转速设定为给定的转速r23。

336.另外,在该时间t42,混合装置10c的送液处理结束。因此,在该时间t42,控制部3将排气风扇61c的转速设定为最低级别的转速r16。

337.另外,由于混合装置10c的送液处理结束,因此控制部3从时间t42开始混合装置10a的送液处理,将排气风扇61a的转速设定为给定的转速r11。

338.另外,同样地,在时间t42的时刻,由于在混合装置10b中实施加热处理,因此大量的可燃气体被排出到排气通道62,因此排气通道62内的可燃气体浓度被维持为阈值浓度cth。

339.因此,控制部3根据该排气通道62内的可燃气体浓度,以转速r21维持供气风扇65

的转速。

340.接着,在时间t43,有机溶剂全部从混合装置10b内的混合液m蒸发,并且在混合装置10c中开始加热处理。

341.在此,控制部3根据有机溶剂已全部蒸发、故可燃气体浓度开始降低的混合装置10b内的可燃气体浓度,使排气风扇61b的转速从转速r23减小。

342.而且,与从混合装置10b向排气通道62排出的有机溶剂的排气量的减少量相应地,能够增加从开始加热处理的混合装置10c向排气通道62排出的有机溶剂的排气量,因此,控制部3使排气风扇61c的转速从转速r16增大。

343.然后,在时间t44,混合装置10b内的可燃气体浓度成为最低级别的浓度,而另一方面,混合装置10c内的混合液m的温度达到给定的温度。因此,在该时间t44,控制部3将排气风扇61c的转速设定为给定的转速r24。

344.另外,在该时间t44,混合装置10a的送液处理结束。因此,在该时间t44,控制部3将排气风扇61a的转速设定为最低级别的转速r10。

345.另外,由于混合装置10a的送液处理结束,因此控制部3从时间t44开始混合装置10b的送液处理,将排气风扇61b的转速设定为给定的转速r14。

346.另外,同样地,在时间t44的时刻,由于在混合装置10c中实施加热处理,因此大量的可燃气体被排出到排气通道62,因此排气通道62内的可燃气体浓度被维持为阈值浓度cth。

347.因此,控制部3根据该排气通道62内的可燃气体浓度,以转速r21维持供气风扇65的转速。

348.接着,在时间t45,有机溶剂全部从混合装置10c内的混合液m蒸发,并且在混合装置10a中开始加热处理。

349.在此,控制部3根据有机溶剂已全部蒸发、故可燃气体浓度开始降低的混合装置10c内的可燃气体浓度,使排气风扇61c的转速从转速r24减小。

350.而且,与从混合装置10c向排气通道62排出的有机溶剂的排气量的减少量相应地,能够增加从开始加热处理的混合装置10a向排气通道62排出的有机溶剂的排气量,因此,控制部3使排气风扇61a的转速从转速r10增大。

351.然后,在时间t46,混合装置10c内的可燃气体浓度成为最低级别的浓度,而另一方面,混合装置10a内的混合液m的温度达到给定的温度。因此,在该时间t46,控制部3将排气风扇61a的转速设定为给定的转速r22。

352.另外,在该时间t46,混合装置10b的送液处理结束。因此,在该时间t46,控制部3将排气风扇61b的转速设定为最低级别的转速r13。

353.另外,由于混合装置10b的送液处理结束,因此控制部3从时间t46开始混合装置10c的送液处理,将排气风扇61c的转速设定为给定的转速r17。

354.另外,同样地,在时间t46的时刻,由于在混合装置10a中实施加热处理,因此大量的可燃气体被排出到排气通道62,因此排气通道62内的可燃气体浓度被维持为阈值浓度cth。

355.因此,控制部3根据该排气通道62内的可燃气体浓度,以转速r21维持供气风扇65的转速。

356.之后的从时间t46开始的处理与上述的从时间t40开始的处理相同,因此省略说明。

357.如至此为止说明的那样,在变形例中,在多个混合装置10中的至少一个生成的混合液m中残留有有机溶剂的情况下,提高设置于残留有有机溶剂的混合装置10的排气风扇61的转速,来促进有机溶剂的蒸发。进而,在变形例中,降低设置于没有残留有机溶剂的其他混合装置10的排气风扇61的转速。

358.由此,即使在多个混合装置10共用1个排气通道62的情况下,也能够降低在排气通道62内流动的气体中的可燃气体浓度。

359.实施方式的基片处理装置(基片处理系统1)包括处理槽31、混合装置10、加热部(第一加热器19)、送液路径22、排气风扇61、排气通道62和控制部3。处理槽31用于将基片(晶圆w)浸渍在处理液(蚀刻液e)中进行处理。混合装置10将磷酸水溶液与包含有机溶剂的添加剂混合,生成作为处理液(蚀刻液e)的原料的混合液m。加热部(第一加热器19)设置于混合装置10,对混合液m进行加热。送液路径22从混合装置10向处理槽31输送混合液m。排气风扇61对混合装置10内的气体进行排气。排气通道62引导从混合装置10内排出的气体。控制部3对各部分进行控制。并且,控制部3利用排气风扇61调节从混合装置10向排气通道62排出的气体的排气量。由此,能够降低从混合装置10排出并在排气通道62内流动的气体中的可燃气体浓度。

360.另外,在实施方式的基片处理装置(基片处理系统1)中,加热部(第一加热器19)将混合液m加热至有机溶剂的沸点以上的温度。由此,能够在处理槽31中实施稳定的蚀刻处理。

361.另外,在实施方式的基片处理装置(基片处理系统1)中,控制部3基于混合液m的温度来控制排气风扇61的转速。由此,能够降低从混合装置10排出并在排气通道62内流动的气体中的可燃气体浓度。

362.另外,实施方式的基片处理装置(基片处理系统1)还包括供气线路64和供气风扇65。供气线路64与排气通道62连接,供给用于稀释排气通道62内的可燃气体的稀释气体。供气风扇65用于调节从供气线路64向排气通道62供给的稀释气体的供给量。由此,能够进一步降低从混合装置10排出并在排气通道62内流动的气体中的可燃气体浓度。

363.另外,在实施方式的基片处理装置(基片处理系统1)中,控制部3基于排气通道62内的可燃气体浓度来控制供气风扇65的转速。另外,控制部3基于混合装置10内和排气通道62内的可燃气体浓度,控制排气风扇61的转速。由此,能够降低从混合装置10排出并在排气通道62内流动的气体中的可燃气体浓度。

364.另外,在实施方式的基片处理装置(基片处理系统1)中,控制部3控制排气风扇61的转速和供气风扇65的转速,以使排气通道62内的可燃气体浓度为给定的阈值浓度cth以下,其中,该阈值浓度cth低于爆炸下限。由此,能够防止因从混合装置10排出的可燃气体导致在排气通道62内发生爆炸等。

365.另外,在实施方式的基片处理装置(基片处理系统1)中,控制部3在混合液m中残留有有机溶剂的情况下,提高排气风扇61的转速。由此,能够促进残留在容器14内的混合液m中的有机溶剂的蒸发。

366.另外,在实施方式的基片处理装置(基片处理系统1)中,控制部3在混合液m中没有

残留有机溶剂的情况下,降低排气风扇61的转速。由此,在有机溶剂已全部从混合液m蒸发、故不需要使排气部60以最大输出工作的情况下,能够抑制对工厂基础设备施加多余的负荷。

367.另外,在实施方式的基片处理装置(基片处理系统1)中,控制部3基于排气通道62内的可燃气体浓度来判断混合液m中是否残留有有机溶剂。由此,能够降低基片处理系统1的成本。

368.另外,在实施方式的基片处理装置(基片处理系统1)中,控制部3在混合液m没有被加热部(第一加热器19)加热的情况下,降低排气风扇61的转速。由此,在不需要积极地使排气部60工作的情况下,能够抑制对工厂基础设备施加多余的负荷。

369.另外,实施方式的基片处理装置(基片处理系统1)中,多个混合装置10与1个排气通道62连接。另外,控制部3在多个混合装置10中的至少一个生成的混合液m中残留有有机溶剂的情况下,提高设置于残留有有机溶剂的混合装置10的排气风扇61的转速,并且降低设置于没有残留有机溶剂的其他混合装置10的排气风扇61的转速。由此,即使在多个混合装置10共用1个排气通道62的情况下,也能够降低在排气通道62内流动的气体中的可燃气体浓度。

370.<基片处理的细节>

371.接着,参照图12,对实施方式的基片处理系统1执行的基片处理的细节进行说明。图12是表示实施方式的基片处理的处理步骤的流程图。

372.首先,控制部3在混合装置10中实施将磷酸水溶液与添加剂混合的混合处理(步骤s101)。然后,控制部3通过控制第一加热器19,实施对生成的混合液m进行加热的加热处理(步骤s102)。

373.接着,控制部3控制混合装置10和第一送液路径22a,实施向处理槽31输送混合液m的送液处理(步骤s103)。

374.另外,与上述步骤s101~s103的处理并行地,控制部3控制排气部60,实施对混合装置10内的气体进行排气的排气处理(步骤s104)。

375.接着,控制部3判断设置于混合装置10的容器14内的混合液m中是否残留有有机溶剂(步骤s105)。在设置于混合装置10的容器14内的混合液m中没有残留有机溶剂的情况下(步骤s105,否),控制部3降低排气风扇61的转速(步骤s106)。

376.然后,在步骤s103和步骤s106的处理结束后,控制部3判断晶圆的浸渍处理是否结束(步骤s107)。在晶圆w的浸渍处理结束的情况下(步骤s107,是),完成一系列的基片处理。

377.另一方面,在晶圆w的浸渍处理未结束的情况下(步骤s107,否),返回步骤s101和步骤s104的处理。

378.另外,在步骤s105的处理中,在设置于混合装置10的容器14内的混合液m中残留有有机溶剂的情况下(步骤s105:是),控制部3提高排气风扇61的转速(步骤s108)。

379.接着,控制部3判断排气通道62内的可燃气体浓度是否大于阈值浓度cth(步骤s109)。

380.在排气通道62内的可燃气体浓度大于阈值浓度cth的情况下(步骤s109,是),控制部3降低排气风扇61的转速(步骤s110),并且提高供气风扇65的转速(步骤s111)。然后,在该步骤s111的处理后,返回步骤s105的处理。

381.另一方面,在排气通道62内的可燃气体浓度不大于阈值浓度cth的情况下(步骤s109,否),返回步骤s105的处理。

382.实施方式的基片处理方法包括加热工序(步骤s102)和排气工序(步骤s104)。在加热工序(步骤s102)中,在将磷酸水溶液与包含有机溶剂的添加剂混合来生成混合液m的混合装置10中,对混合液m进行加热,其中,混合液m是用于浸渍基片(晶圆w)的处理液(蚀刻液e)的原料。在排气工序(步骤s104)中,将混合装置10内的气体排出至排气通道62。并且,在排气工序(步骤s104)中,利用排气风扇61调节从混合装置10向排气通道62排出的气体的排气量。由此,能够降低从混合装置10排出并在排气通道62内流动的气体中的可燃气体浓度。

383.上面对本公开的实施方式进行了说明,但本公开并不限定于上述实施方式,只要不脱离其主旨,能够进行各种变更。例如,上述的实施方式表示了仅在混合装置10中实施对混合液m进行加热的加热处理的例子,但本公开不限于该例,例如还可以在混合装置10中实施对混合液m进行加热而使其浓缩的浓缩处理。

384.说明书公开的实施方式在所有方面都只是例示而不应当认为是限制性的。实际上,上述实施方式能够通过各种方式具体实现。并且,上述实施方式可以在不脱离本发明技术方案的范围及其思想的基础上,以各种方式省略、置换和变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1