一种存储器的形成方法与流程

1.本发明涉及半导体集成电路制造技术领域,尤其涉及一种存储器的形成方法。

背景技术:

2.目前,存储器制造技术是半导体集成电路制造的重要组成部分。随着摩尔定律不断发展,中央处理器(central processing unit,cpu)的工作频率不断提升,对存储器的性能要求也越来越高,主流的传统存储器已经很难满足性能要求。“存储墙”问题越来越突出,因此各种新型的存储器技术应运而生。

3.目前主要的新型存储器包括阻变存储器、磁存储器、相变存储器、铁电存储器等。在前沿研究中这些新型的存储器已经被证明具有更优异的特性,具有很好的应用前景。这些新型存储器中,除英特尔/镁光已经量产相变存储器外,其他的各类新型存储器都还未得到大规模的应用。新型存储器要能实现大规模生产,除了需要比现有主流存储器更好的性价比之外,其稳定可靠的生产工艺是至关重要的。

4.以阻变存储器为例,虽然存储器本身结构非常简单,但如何可控地制备是存储器大生产应用的关键所在。在现有技术中,可以采用先淀积前躯体,然后再对前躯体进行氧化处理使其变成氧化物的方式制备阻变存储器的功能材料层。但在生产工艺中,由于对工艺步骤之间的等待时间无法实现精确控制,因此在不同等待时间中前躯体会发生不同的变化,从而对后续工艺步骤产生影响,最终影响器件特性和存储器之间的一致性;另一方面,在对前驱体进行氧化处理使其变成氧化物的过程中容易将部分下电极也同时氧化,工艺可控性差,影响器件特性。因此,如何实现对现有存储器中功能材料层处理过程的有效控制,是本领域技术人员亟待解决的问题。

技术实现要素:

5.本发明实施例提供一种存储器的形成方法,用以避免下电极被氧化,提高工艺的控制性,有利于提升存储器特性。

6.第一方面,本发明提供一种存储器的形成方法,该方法包括:提供半导体衬底,所述半导体衬底内形成有下电极,且下电极靠近所述半导体衬底的上表面;在所述半导体衬底上淀积氧化物,形成位于所述半导体衬底上的氧阻挡层;在所述氧阻挡层上淀积金属材料,形成位于所述氧阻挡层上的前躯体;对所述前躯体表面进行移除处理,使得所述前躯体表面的自然氧化层被移除;对前躯体进行氧化处理,使得前躯体转换为功能材料层;对功能材料层进行退火处理;在所述功能材料层上形成上电极;刻蚀图形化上电极、功能材料层和氧阻挡层,形成存储器。

7.本发明提供的存储器的形成方法的有益效果在于:一方面,因对前躯体进行氧化处理时使用的氧化性气体被隔离在氧阻挡层之上,可以避免下电极被氧化;另一方面,去除功能材料层表面的自然氧化层,避免功能层前躯体随时间变化对工艺造成的影响,提高工艺控制性,有利于提升存储器特性。

8.可选地,在所述半导体衬底上淀积氧化物的具体方式可以包括:采用物理气相淀积、化学气相沉积或原子层淀积等方式在所述半导体衬底上淀积氧化物。

9.可选地,所述氧化物为氧化硅、氧化铝、氧化锌或氧化铟锡中的至少一种。

10.可选地,所述金属材料为铜、铝、铪、钛、钽、氮化钛或氮化钽中的至少一种。

11.可选地,移除所述前躯体表面的自然氧化层的具体方式可以包括:采用还原性气体对前躯体表面进行移除处理,所述移除处理温度为100℃至400℃,使得所述前躯体表面的自然氧化层被移除,这样完成移除处理后半导体衬底不会暴露于大气中,因此表面不会再生成自然氧化层。

12.可选地,对前躯体进行氧化处理,使得前躯体转换为功能材料层的具体方式可以包括:采用氧化性气体对前躯体进行氧化处理,所述氧化处理温度为200℃至400℃,使得前躯体转换为功能材料层。

13.可选地,上述方法还包括:利用终点检测技术实时监控所述氧化处理的氧化过程,当前躯体均转换为氧化物时,结束氧化处理。该方法通过实时监控,有利于提高工艺的可控性。

14.可选地,对功能材料层进行退火处理的具体方式可以包括:采用氧化性气体或惰性气体对功能材料层进行退火处理,所述退火处理温度为100℃至400℃。一般地,采用惰性气体对功能材料层进行退火处理,除了能够减缓反应,还能够调整功能材料层中氧化物的氧分布,但是采用氧化性气体对功能材料层进行退火处理,还能够调整功能材料层中氧化物的氧分布。

15.可选地,在所述功能材料层上形成上电极,包括:采用物理气相淀积、金属有机物化学气相淀积或原子层淀积,在所述功能材料层上形成上电极。

16.可选地,移除所述前躯体表面的自然氧化层和对前躯体进行氧化处理均是在同一腔体中进行,所述腔体为真空环境。

附图说明

17.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简要介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

18.图1为现有技术提供的一种存储器的形成方法流程示意图;

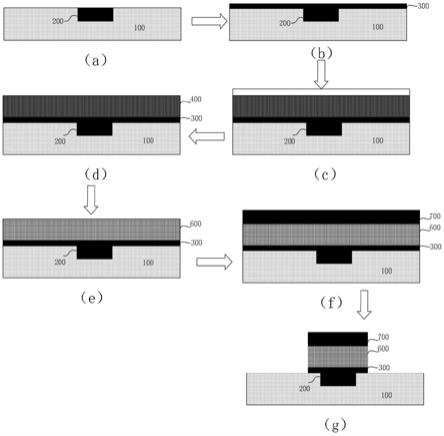

19.图2为本发明实施例提供的一种存储器的制作工艺制备各阶段示意图。

20.元件标号说明

21.100半导体衬底

22.200下电极

23.300氧阻挡层

24.400前躯体

25.500自然氧化层

26.600功能材料层

27.700上电极

具体实施方式

28.为使本发明的内容更加清楚易懂,以下结合说明书附图,对本发明的内容作进一步说明。当然本发明并不局限于该具体实施例,本领域内的技术人员所熟知的一般替换也涵盖在本发明的保护范围内。

29.需要说明的是,在下述的具体实施方式中,在详述本发明的实施方式时,为了清楚地表示本发明的结构以便于说明,特对附图中的结构不依照一般比例绘图,并进行了局部放大、变形及简化处理,因此,应避免以此作为对本发明的限定来加以理解。

30.为使本发明的目的、技术方案和优点更加清楚,下面进一步结合图1示出了一种存储器的形成方法流程示意图,图2示出了该示例下各个工艺制备阶段的阶段性成果示意图。

31.参见图1,本发明实施例提供的存储器的制备工艺包括如下步骤:

32.s101,提供半导体衬底100,所述半导体衬底100内形成有下电极200。

33.如图2中的(a)所示,半导体衬底100可以是n型或p型硅衬底。所述半导体衬底100的材料包括硅、锗、锗化硅、碳化硅、砷化镓、镓化铟中的一种或多种组合,所述半导体衬底100还可以为绝缘体上的硅半导体衬底或者绝缘体上的锗半导体衬底。

34.具体的,硅衬底可以已经完成所需cmos处理电路制造,然后在硅衬底上形成下电极200,该下电极为金属电极。本实施例中,示例性地,可以采用一12英寸硅片作为硅衬底,在硅衬底中已经完成cmos控制电路制作,cmos电路通过金属与下层金属电极相连,金属电极可以是铜、铝、氮化钛、氮化钽、等各种金属材料,本实施例中是氮化钽,厚度为50纳米。

35.s102,在所述半导体衬底100上淀积氧化物,形成位于所述半导体衬底100上的氧阻挡层300。

36.参见图2中(b)所示,采用物理气相淀积、化学气相沉积、原子层淀积等方式在n型或p型硅衬底正表面上淀积氧化物,从而淀积形成一氧阻挡层300。氧化物可以为氧化硅、氧化铝、氧化锌、氧化铟锡(ito)等中的至少一种,氧阻挡层300的厚度为2至20纳米。本实施例中,示例性地,采用化学气相沉积(chemical vapor deposition,cvd)的方式在在n型或p型硅衬底正表面上淀积3nm二氧化硅(sio2)作为氧阻挡层。

37.s103,在所述氧阻挡层300上淀积金属材料,形成位于所述氧阻挡层300上的前躯体400。

38.参见图2中的(c)所示,具体的,采用采用、化学气相沉积、原子层淀积等方式淀积金属材料,金属材料可以为铜、铝、铪、钛、钽、氮化钛、氮化钽等金属材料,形成位于所述氧阻挡层300上的前躯体。本实施例中,示例性地,采用溅射淀积10纳米钛形成前躯体400。

39.s104,对所述前躯体表面进行移除处理,使得所述前躯体表面的自然氧化层被移除。

40.值得说明的是,由于大生产制备中工艺步骤之间无法实现精确的等待时间控制,对于具有较活泼的金属特性的前躯体400来说,其表面因暴露在大气环境中,所以前驱体400表面容易形成自然氧化层,且该自然氧化层的厚度会随时间发生改变。自然氧化层会影响前驱体的功能特性,为此还需要进一步移除自然氧化层。

41.具体的,可以采用氢气、氨气等还原性气体对前躯体进行移除处理,将表面薄自然氧化层转变成前躯体,即去除表面的自然氧化层,如图2中的(d)所示。本实施例中,示例性地,前驱体为钛金属,在300℃采用氢气等离子气体对钛在真空环境下进行移除处理,以去

除钛表面的氧化钛(tiox),完成移除处理之后,前驱体ti不再暴露在大气环境中,因此表面不会再生成自然氧化层。

42.s105,对前躯体进行氧化处理,使得前躯体转换为功能材料层600。

43.具体的,一种可能的实施方式,如图2中的(e)所示。可以采用氧气、臭氧、笑气等氧化性气体对前驱体进行氧化处理,使其转变为功能材料层600,同时在对前驱体进行氧化处理时,利用终点检测技术实时监控氧化处理,当前躯体转变为功能材料层时停止工艺处理。在本实施例中,示例性地,当前驱体的材料为钛时,在400℃采用笑气对前躯体进行氧化处理,使前躯体中的钛转变为含氮氧化钛。同时利用终点检测技术实时监控氧化处理,当钛转变为含氮氧化钛(tioxny)时薄膜的折射率发生明显改变,这时停止氧化处理。由于前驱体下面有氧阻挡层300,如3nm厚度的sio2,所以氧化性气体被隔离在氧阻挡层之上,避免下电极被氧化。

44.再者,另一种可能的实施方式中,对前躯体进行氧化处理和去除前躯体表面自然氧化层可以均在同一腔体中完成,该腔体处于真空环境,所以半导体衬底不会再被氧化。

45.s106,对功能材料层600进行退火处理。

46.具体的,一种可能的实施方式,可以采用氧气、臭氧、笑气、氩气或氮气等氧化性气体或惰性气体进行退火处理,以调整功能材料层中的缺陷和电荷。一般地,采用惰性气体对功能材料层进行退火处理,除了能够减缓反应,还能够调整功能材料层中氧化物的氧分布,但是采用氧化性气体对功能材料层进行退火处理,还能够增加功能材料层表面的氧浓度。

47.本实施例中,示例性地,在当前驱体的材料为钛时,400℃下采用解耦等离子体氧化对功能材料层氧化钛进行后处理,重新调整氧化钛中的缺陷和电荷,提高器件特性。

48.s107,在所述功能材料层上形成上电极700。

49.具体的,一种可能的实施方式,如图2中的(f)所示,可以采用物理气相淀积、金属有机物化学气相淀积或原子层淀积等方式淀积上层金属电极,形成上电极700。本实施例中,示例性地,采用物理气相淀积50纳米氮化钛作为上电极金属。

50.s108,图形化上电极700、功能材料层600和氧阻挡层300,形成存储器。

51.具体的,一种可能的实施方式,采用光刻刻蚀图形化上电极700,形成如图2中的(g)所示的存储器。

52.值得说明的是,对前躯体进行氧化处理的温度一般高于移除处理所采用的温度和退火处理所采用的温度。例如,移除处理所采用的温度为300℃,氧化处理所采用的温度为400℃,因为温度越高,反应越剧烈,反应时长也会变短。但是温度一般不会超过400℃,主要是因为温度一旦超过400℃,可能会破坏金属性质。

53.综上所述,本发明所提供的存储器的形成方法中,通过先对功能材料层进行移除处理以去除前躯体表面的自然氧化层,然后实时监控将前躯体转变成功能材料层且不氧化下电极材料,最后对功能材料层进行退火后处理,避免功能层前躯体随时间变化对工艺造成的影响,避免自然氧化层存在导致功能材料成分不同,也避免下电极被氧化,提高工艺控制性,有利于提升存储器特性。

54.以上所述的仅为本发明的优选实施例,所述实施例并非用以限制本发明的专利保护范围,因此凡是运用本发明的说明书及附图内容所作的等同结构变化,同理均应包含在本发明的保护范围内。

55.对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1