一种器件的制造方法与流程

1.本技术涉及能源技术领域,特别涉及一种器件的制造方法。

背景技术:

2.太阳能薄膜电池又称为太阳能芯片或光电池,是一种利用太阳光直接发电的光电器件,常见的薄膜太阳能电池有碲化镉(cdte)、铜铟镓硒(cigs)、非晶硅(a-si∶h)、砷化镓(gaas)和钙钛矿太阳能电池等。薄膜太阳能电池的基本结构是通常由pn结半导体层及前后电极组成,一般地,太阳能电池包括第一电极、电子传输层、光吸收层、空穴传输层和第二电极,光吸收层在光照下可以产生电子空穴对,通过电子传输层可以传输电子至第一电极,通过空穴传输层可以传输空穴至第二电极,从而产生电流。电子传输层、光吸收层、空穴传输层等可称为功能层。

3.特别的,对于反式结构的太阳能薄膜电池,第一电极层为受光侧电极层,通常采用透明导电氧化物薄膜材料(tco),从该膜层的功能需求角度要求其同时具有高的透过性和高的导电性。该膜层一方面用于收集电荷并在面内传输,因而要求该膜层具有尽量高的导电性;另一方面,受光侧的电极膜还需要具有较高的透过率以便让更多的光线进入吸收层从而激发光生载流子。但从技术层面讲,透明导电膜层的导电性和透过性互相制约,无法同时获得最大的导电性和最高的透过率。为了有效地收集载流子,可在透明导电薄膜表面制备金属栅线,以提高载流子收集能力,同时可以最大程度降低tco层的厚度,提高光线透过率。然而目前的栅线形成方式存在效率低下的问题。

技术实现要素:

4.有鉴于此,本技术的目的在于提供一种器件的制造方法,用于提高栅线的形成效率。

5.为实现上述目的,本技术提供了一种器件的制造方法,包括:提供待处理衬底;所述待处理衬底上形成有透明导电膜层,以及所述透明导电膜层上的有机涂层,以及位于栅线区域且贯穿所述有机涂层的刻蚀槽;形成覆盖所述有机涂层和所述刻蚀槽的导电材料层;利用激光刻蚀的方式,对有机涂层上的导电材料层进行刻蚀,以暴露所述有机涂层;利用有机溶剂溶解所述有机涂层,以去除所述有机涂层,位于所述栅线区域的导电材料层作为导电栅线;所述透明导电膜层和所述导电栅线作为下电极材料层。

6.可选的,利用激光刻蚀的方式,对有机涂层上的导电材料层进行刻蚀,以暴露所述有机涂层,包括:利用激光刻蚀的方式,对有机涂层上的导电材料层进行刻蚀,形成贯穿所述导电材料层的沟槽;所述沟槽的延伸方向平行于所述栅线区域的延伸方向,所述沟槽位于连续的导电材料层的中部。

7.可选的,所述方法还包括:在所述下电极材料层上依次形成功能材料层和上电极材料层;所述功能材料层用于产生和传输光生载流子。

8.可选的,所述功能材料层包括依次层叠的电子传输层、光吸收层和空穴传输层。

9.可选的,多个所述栅线区域平行设置。

10.可选的,所述栅线区域的宽度范围为5~50μm,相邻的所述栅线区域之间的间距范围为0.5~5mm。

11.可选的,所述刻蚀槽还贯穿部分或全部透明导电膜层。

12.可选的,所述导电栅线的材料为以下材料的一种或多种:金、银、铜、铝、镍、石墨烯。

13.可选的,所述有机涂层为光刻胶层,所述有机溶剂为dmso。

14.可选的,太阳能电池器件包括多个电池单元;在所述透明导电膜层上依次形成功能材料层和上电极材料层,包括:对所述下电极材料层进行刻划,以形成第一沟槽,所述第一沟槽将所述下电极材料层分为所述多个电池单元的下部电极;在所述下电极材料层上以及所述第一沟槽中形成功能材料层;对所述功能材料层进行刻划,以形成第二沟槽;所述第二沟槽将所述功能材料层分为所述多个电池单元的功能层;在所述功能材料层上以及所述第二沟槽中形成上电极材料层;对所述上电极材料层进行刻划,以形成第三沟槽,所述第三沟槽将所述上电极材料层分为多个电池单元的上部电极;上部电极的至少一部分透过所述第二沟槽与相邻的电池单元中的下部电极连接,以实现多个电池单元的串联。

15.本技术实施例提供的一种器件的制造方法,待处理衬底上可以形成透明导电膜层,透明导电膜层上形成有有机涂层,在栅线区域形成有贯穿有机涂层的刻蚀槽,形成覆盖有机涂层和刻蚀槽的导电材料层,利用激光刻蚀的方式,对有机涂层上的导电材料层进行刻蚀,以暴露有机涂层,利用有机溶剂溶解有机涂层,可以去除有机涂层和有机涂层上的导电材料层,形成位于栅线区域的导电栅线,在利用有机溶剂溶解有机涂层时,有机溶剂与未被导电材料层覆盖的有机涂层接触,脱模效率较高,提高栅线的制造效率。

附图说明

16.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

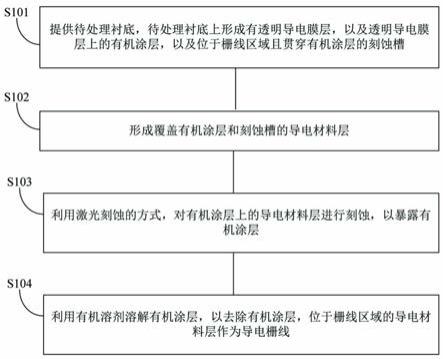

17.图1示出了根据本技术实施例中的一种器件的制造方法的流程示意图;图2-7示出了根据本技术实施例的制造方法形成器件过程中的结构示意图。

具体实施方式

18.为使本技术的上述目的、特征和优点能够更加明显易懂,下面结合附图对本技术

的具体实施方式做详细的说明。

19.在下面的描述中阐述了很多具体细节以便于充分理解本技术,但是本技术还可以采用其它不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本技术内涵的情况下做类似推广,因此本技术不受下面公开的具体实施例的限制。

20.其次,本技术结合示意图进行详细描述,在详述本技术实施例时,为便于说明,表示器件结构的剖面图会不依一般比例作局部放大,而且所述示意图只是示例,其在此不应限制本技术保护的范围。此外,在实际制作中应包含长度、宽度及深度的三维空间尺寸。

21.正如背景技术中的描述,为了有效地收集载流子,可在透明导电薄膜表面制备金属栅线,以提高载流子收集能力,同时可以最大程度降低tco层的厚度,提高光线透过率。目前,金属栅线的制备工艺可以具体为:1)采用印刷方式,将光刻胶均匀涂覆在电池芯片的表面,印刷完成后进行烘烤固化;2)将有栅线形状的掩膜版覆盖在芯片表面,利用uv光透过掩膜版照射进行部分曝光;3)在显影溶液中进行显影,洗去被曝光部分的光刻胶;4)通过蒸发镀膜方式,在经过显影的基板上镀制一层金属膜;5)将基板引入有机溶剂中,洗去光刻胶及其上的金属膜,最后剩下具有栅线形状的金属线。

22.然而发明人经过研究发现,在去除光刻胶及其上的金属膜的脱模工序中,有机溶剂较难接触光刻胶,导致脱模效率低下,因此目前的栅线形成方式存在效率低下的问题。

23.基于以上技术问题,本技术实施例提供了一种器件的制造方法,待处理衬底上可以形成透明导电膜层,透明导电膜层上形成有有机涂层,在栅线区域形成有贯穿有机涂层的刻蚀槽,形成覆盖有机涂层和刻蚀槽的导电材料层,利用激光刻蚀的方式,对有机涂层上的导电材料层进行刻蚀,以暴露有机涂层,利用有机溶剂溶解有机涂层,可以去除有机涂层和有机涂层上的导电材料层,形成位于栅线区域的导电栅线,在利用有机溶剂溶解有机涂层时,有机溶剂与未被导电材料层覆盖的有机涂层接触,脱模效率较高,提高栅线的制造效率。

24.为了便于理解,下面结合附图对本技术实施例提供的一种器件的制造方法进行详细的说明。

25.参考图1所示,为本技术实施例提供的一种器件的制造方法的流程图,参考图2-图7为本技术实施例器件的制造过程中的结构示意图,该方法可以包括以下步骤。

26.s101,提供待处理衬底100,参考图2、图3和图4所示。

27.本技术实施例中,器件可以形成于待处理衬底100上,待处理衬底100为其上的器件结构提供支撑。待处理衬底100可以为玻璃基底或柔性基底。待处理衬底100可以具有栅线区域和非栅区域,其中栅线区域用于形成导电栅线401,栅线区域可以为条状区域,多个栅线区域可以平行设置,非栅区域为栅线区域之间的区域。栅线区域中的导电栅线的宽度范围可以为5~50μm,一个栅线区域可以形成有一个导电栅线,导电栅线和栅线区域可以具有相同的宽度和长度,则多个导电栅线也平行设置,相邻栅线区域之间的间距,也即非栅区域的宽度范围可以为0.5~5mm。

28.在待处理衬底100上,可以形成有透明导电膜层200,透明导电膜层200的材料可以为透明导电氧化物(transparent conductive oxide,tco),例如氧化铟锡(indium tin oxide,ito)、氧化铟锌(indium zinc oxide,izo)或氧化氟锡(fluorine-doped tin oxide,fto)等。透明导电膜层200的形成方式例如可以为磁控溅射、物理气相沉积等。

29.在透明导电膜层200上可以形成有有机涂层300,有机涂层300的材料可以为光刻胶,也可以为其他有机膜层。有机涂层300的形成方式可以为印刷,在有机涂层300为光刻胶层时,在形成光刻胶层后还可以进行烘烤固化。

30.有机涂层300可以形成于非栅区域,而不形成与栅线区域,具体的,可以在形成有机涂层300后,对有机涂层300进行蚀刻,以在栅线区域形成贯穿有机涂层的刻蚀槽302。具体的,在有机涂层300为光刻胶层时,可以在形成光刻胶层后,将有栅线形状的掩膜版覆盖在待处理衬底100上,利用uv光透过掩膜版照射以对光刻胶层的曝光区域301进行曝光,参考图3所示,而后在显影溶液中进行显影,洗去曝光区域301的光刻胶,形成刻蚀槽302。当然,在有机涂层300为其他材料时,可以通过其他方式得到形成于非栅区域的有机涂层300。

31.在本技术实施例中,刻蚀槽302还可以贯穿部分或全部透明导电膜层200,即可以利用额外的刻蚀工艺刻蚀透明导电膜层200,以使后续形成的导电栅线401的底面低于透明导电膜层200的上表面(图未示出)。

32.s102,形成覆盖有机涂层300和刻蚀槽302的导电材料层400,参考图6所示。

33.本技术实施例中,通过蒸发镀膜的方式可以在透明导电膜层200表面形成导电材料层400,导电材料层400还可以覆盖有机涂层300。导电材料层400的材料可以为以下材料的一种或多种:铝(al),银(ag),金(au),镍(ni),铜(cu),石墨烯等。导电材料层400的厚度可以和有机涂层300的厚度一致,也可以小于有机涂层300的厚度。

34.s103,利用激光刻蚀的方式,对有机涂层上的导电材料层进行刻蚀,以暴露有机涂层,参考图5所示。

35.本技术实施例中,可以利用激光刻蚀的方式,对有机涂层上的导电材料层进行刻蚀,以暴露有机涂层。具体的,可以刻蚀有机涂层上的全部导电材料层,也可以刻蚀有机涂层上的部分导电材料层,举例来说,可以利用激光刻蚀的方式,对有机涂层上的导电材料层进行刻蚀,形成贯穿导电材料层的沟槽,沟槽的延伸方向可以平行于栅线区域的延伸方向,沟槽位于连续的导电材料层的中部,即非栅区域的导电材料层400之间暴露有有机涂层300,参考图5所示。沟槽的宽度小于非栅区域的宽度,即小于相邻的栅线区域之间的间距。

36.s104,利用有机溶剂溶解所有机涂层,以去除有机涂层,位于栅线区域的导电材料层作为导电栅线,参考图6和图7所示。

37.在对有机涂层上的导电材料层进行刻蚀后,可以利用有机溶剂溶解有机涂层300,在去除部分导电材料层时,随着有机涂层300的溶解,有机涂层300上的导电材料层400也随之剥落,从而去除有机涂层300和有机涂层300上的导电材料层400,保留栅线区域的导电栅线401,参考图6所示,导电栅线401直接形成在透明导电膜层200上,与透明导电膜层200电连接,导电栅线401和透明导电膜层200构成下电极材料层20,相比于透明导电膜层200构成下电极材料层20而言,增加了导电栅线401的下电极材料层20的导电性更好,载流子收集效率更高,且可以实现更薄的透明导电膜层200,有利于提高透光度。

38.在有机涂层300为光刻胶层时,有机溶剂可以为dmso。

39.以上步骤中形成了下电极材料层20,在下电极材料层20上还可以形成器件的其他结构,例如在太阳能电池器件中,可以在下电极材料层20上依次形成功能材料层30和上电极材料层40,参考图7所示,其中功能材料层30用于产生和传输光生载流子,以在光照下产生电流。功能材料层30可以包括依次层叠的电子传输层、光吸收层和空穴传输层,光吸收层

用于产生光生载流子,光生载流子中的电子通过电子传输层传输到一侧电极,光生载流子中的空穴通过空穴传输层传输至另一侧电极。需要说明的是,本技术实施例中电子传输层可以位于光吸收层之下,也可以位于光吸收层之上,即太阳能电池器件可以包括依次层叠的下电极材料层20、电子传输层、光吸收层、空穴传输层和上电极材料层40,也可以包括依次层叠的下电极材料层20、空穴传输层、光吸收层、电子传输层和上电极材料层40。

40.光吸收层可以为有机光吸收层、钙钛矿层或量子点层等,其中有机光吸收层包括至少一种电子给体和至少一种电子受体材料的两元或多元共混薄膜,电子给体材料可以为聚合物ptb7-th、pbdb-t、pm6、d18及衍物中的至少一种,电子受体材料可为pcbm、itic、y6材料及衍生物中的至少一种,光吸收层为钙钛矿层时,材料可以包括甲胺铅碘、甲脒醚铅碘、铯铅碘以及多种复合阳离子和复合阴离子的三维、二维钙钛矿中的一种或多种,光吸收层为量子点层时,材料可包括上述的钙钛矿量子点、硫(硒)化铅、硫化镉、磷化铟等。光吸收层也可以为碲化镉(cdte)、铜铟镓硒(cigs)、非晶硅(a-si∶h)、砷化镓(gaas)等。

41.电子传输层例如可以为氧化锌(zno)或氧化钛(tio2)等;空穴传输层例如可以为pedot:pss、spiro-ometad、氧化钼(moo3)或氧化镍(niox)等。上电极材料层40的材料可以为金属材料,例如金、银、铝等。

42.电子传输层、光吸收层、空穴传输层和上电极材料层40均可以通过沉积的方式形成,例如可以利用蒸镀的方式形成,当然一些电子传输层、光吸收层、空穴传输层也可以利用刮涂或旋涂的方式形成。

43.本技术实施例中,太阳能电池器件可以包括多个电池单元,多个电池单元形成在同一衬底上,且相互串联,则在透明导电膜层上依次形成功能材料层30和上电极材料层40,可以具体为:对下电极材料层20进行刻划,以形成第一沟槽p1,第一沟槽p1将下电极材料层20分为电池单元的下部电极,实现下电极材料层20的分割;在下电极材料层20上以及第一沟槽p1中形成功能材料层30;对功能材料层30进行刻划,以形成第二沟槽p2,第二沟槽p2将功能材料层30分为多个电池单元的功能层;在功能材料层30上以及第二沟槽p2中形成上电极材料层40;对上电极材料层40进行刻划,以形成第三沟槽p3,第三沟槽p3将上电极材料层40分为多个电池单元的上部电极,上部电极的至少一部分透过第二沟槽p2与相邻的电池单元中的下部电极连接,以实现多个电池单元的串联。

44.本技术实施例提供了一种器件的制造方法,待处理衬底上可以形成透明导电膜层,透明导电膜层上形成有有机涂层,在栅线区域形成有贯穿有机涂层的刻蚀槽,形成覆盖有机涂层和刻蚀槽的导电材料层,利用激光刻蚀的方式,对有机涂层上的导电材料层进行刻蚀,以暴露有机涂层,利用有机溶剂溶解有机涂层,可以去除有机涂层和有机涂层上的导电材料层,形成位于栅线区域的导电栅线,在利用有机溶剂溶解有机涂层时,有机溶剂与未被导电材料层覆盖的有机涂层接触,脱模效率较高,提高栅线的制造效率。

45.以上所述仅是本技术的优选实施方式,虽然本技术已以较佳实施例披露如上,然而并非用以限定本技术。任何熟悉本领域的技术人员,在不脱离本技术技术方案范围情况下,都可利用上述揭示的方法和技术内容对本技术技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本技术技术方案的内容,依据本技术的技术实质对以上实施例所做的任何的简单修改、等同变化及修饰,均仍属于本技术技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1