一种蜂窝状Li3VO4/C锂离子电池负极材料的制备方法

一种蜂窝状li3vo4/c锂离子电池负极材料的制备方法

技术领域

1.本发明涉及一种新型锂离子电池负极材料,特别是一种静电喷雾制备蜂窝状li3vo4/c复合材料作为锂离子电池负极材料的方法,属于电化学电源领域。

背景技术:

2.锂离子电池作为绿色储能材料的代表之一,近几十年来取得了快速的发展。小到手机、笔记本电脑之类的日常数码产品,大到电动汽车、分布式储能电站等大型产品设备,他们的出现和发展,都与电池技术的革新进步密切相关。近年来,随着纯电动汽车市场的蓬勃发展,市场对锂离子电池的需求更是不断提高,这对锂离子电池的性能也提出的了越来越高的要求,高能量密度、高稳定性、低成本的锂离子电池材料自然成为了目前研究的重点。

3.li3vo4是一种新型锂离子电池负极材料,比商业化的石墨具有更高的体积比容量,比li4ti5o

12

具有更低的电压平台和更高的比容量,是锂离子电池理想的负极候选材料。然而,li3vo4负极材料的电子电导率与离子电导率相对较低,这可能导致充电/放电过程中极化较大,使得电化学反应动力学不佳,在大倍率下电池的循环性能较差,因此,人们的研究主要集中在增强li3vo4材料的导电性和如何改善材料的循环性能。

4.此外,目前尚未有任何利用静电纺丝机进行简易的静电喷雾制备li3vo4电极的报道。基于以上背景,本专利开发了一种基于静电喷雾制备蜂窝状li3vo4/c复合材料的方法。所制备的电极材料以蜂窝碳为基体,表面和内部嵌入大量超小纳米颗粒,蜂窝状形貌结构承受力强,能够有效抑制充放电过程中体积膨胀引起的结构坍塌,超小纳米颗粒有利于电解液的渗透,表现出优异电化学性能,在锂离子电池中具有潜在应用价值。

技术实现要素:

5.一种基于静电喷雾技术,以硝酸锂、草酸、偏钒酸铵、聚乙烯醇、去离子水为原料,得到蜂窝状li3vo4/c复合材料,其步骤如下:(1)取一定量的聚乙烯醇、硝酸锂、偏钒酸铵、草酸加入到适量去离子水中搅拌得到均匀绿色溶液;(2)将步骤(1)所得的均匀溶液转移至注射器中,在电压为18-20 kv,温度为40-60℃条件下纺丝6-8小时,得到前体复合材料;(3)将步骤(2)中所得前体复合材料迅速转移至60-80℃鼓风干燥箱中干燥10-12小时,干燥完成后置于空气环境中,升温至200-300℃下预烧2-5小时,然后在氮气环境中500-800℃下煅烧5小时得到蜂窝状li3vo4/c复合材料。

6.步骤(1)里混合溶液中硝酸锂、草酸、偏钒酸铵的摩尔比为3-4:5-6:0.5-1,去离子水质量占总质量的76-80%,聚乙烯醇质量占总质量的6-10%。

7.步骤(2)中静电喷雾电压为18-20 kv,时间为6-8小时,纺丝时环境温度为40-60℃,湿度为20-30%,纺丝距离为20-30cm。

8.静电喷雾结束后,迅速将铝箔转移至60-80℃烘箱中干燥10-12小时。

9.步骤(3)中先在空气中预烧,预烧温度为200-300℃,升温速度为5-10℃/min,预烧时间为2-5小时,再以4-5℃/min的升温速度,在氮气气氛中500-800℃煅烧5-8小时。

10.本专利通过聚合物溶液在强电场中雾化形成带电雾滴,首次利用简易的静电喷雾得到蜂窝状li3vo4/c电极材料,蜂窝碳基体上嵌入大量超小纳米颗粒,使得复合材料中锂离子扩散得到了明显增强。

11.其原理在于:(1)偏钒酸铵实际结构是四钒酸铵(nh4)

4v4o12

,在酸性溶液中v4o

124

−

会得到质子发生化学反应变成的vo

2+

(v4o

124

−

+16h

+

+4e = 4vo

2+ +12h2o)。静电喷雾过程中,由于静电相互作用,li

+

、vo

2+

相互排斥,从而抑制两者产生团聚并分别与-ooc-coo-结合,在微观尺度均匀分散;(2)经过静电喷雾,液滴中的水雾化后在静电作用下相互排斥在液滴边缘,核心的li

+

、vo

2+

成分保留在液滴中心,在毛细管力与对流作用下,液滴排成有序结构。在随后的干燥中,水分完全蒸发,聚合物完全固化,而草酸和偏钒酸铵发生化学反应生成稳定的络合物和气体(2nh4vo3+4c2h2o

4 = (nh4)2[(vo)2(c2o4)3]+2co2+h2o),此气体导致蜂窝孔的形成,其膜孔呈六边形有序排列,如蜂巢一般;(3)以聚乙烯醇作为模板,经-ooc-coo-与li

+

、vo

2+

结合。利用200-300℃空气下预烧(预氧化),聚乙烯醇发生脱氢反应同时生成共轭c=c键,形成稳定的碳骨架,有利蜂窝结构的保持,同时产生大量游离态氧,为li

+

、vo

2+

在随后烧结中形成li3vo4提供氧化环境;(4)烧结过程中,li

+

、vo

2+

在聚乙烯醇表面和内部结合并在氧化环境中形成li3vo4纳米颗粒,同时聚乙烯醇进一步碳化,从而获得li3vo4纳米颗粒镶嵌在蜂窝碳基体内部和表面的特殊形貌。蜂窝碳有利于增强材料的结构稳定性,超小纳米颗粒可以显著提升复合材料的活性。所制备的蜂窝状li3vo4/c复合材料作为锂离子电池负极显示了优异的综合电化学性能。

[0012]

本发明所涉及一种蜂窝状li3vo4/c复合材料作为锂离子电池负极材料的制备方法,具有以下几个显著的特点:(1)制作成本低廉,绿色无污染,对环境友好;(2)合成工艺简单,无需额外的高温环境即可进行静电喷雾,可重复性强;(3)所制备的蜂窝状li3vo4/c复合材料的蜂窝结构,具有承受力强,结构稳定的特点,能够承受充放电带来的体积膨胀,超小纳米颗粒有利于电解液的接触与渗透;(4)所制备的蜂窝状li3vo4/c复合材料首次用作锂离子电池负极材料,具有高容量和优异的循环稳定性。

附图说明

[0013]

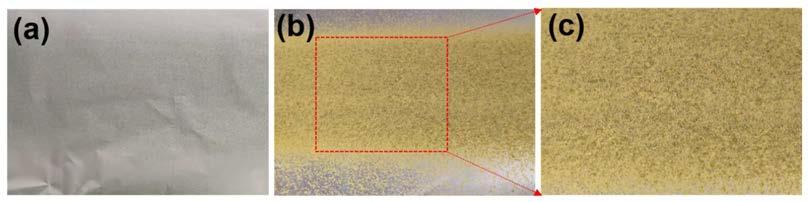

图1 实施例1所制备样品的光学照片:(a)喷雾后,(b)干燥后,(c)局部放大图。

[0014]

图2 实施例1所制备样品的xrd图。

[0015]

图3 实施例1所制备样品的sem图。

[0016]

图4 实施例1所制备样品的(a)前三次充、放电曲线图和(b)循环性能图。

[0017]

图5 实施例2所制备前驱体溶液的光学照片。

[0018]

图6 实施例3所制备样品的光学照片。

[0019]

图7 实施例3所制备样品的(a)前三次充、放电曲线图和(b)循环性能图。

[0020]

图8 实施例4所制备样品的sem图。

[0021]

图9 实施例4所制备样品的(a)前三次充、放电曲线图和(b)循环性能图。

具体实施方式

[0022]

实施例 1按化学计量准确称取7.5 mmol硝酸锂、12.5 mmol草酸、2.5 mmol偏钒酸铵、1.2 g聚乙烯醇加入到15 ml去离子水中搅拌48小时,得到均匀绿色溶液,随后将所得的均匀溶液转移至注射器中,在电压为19 kv,温度为40℃条件下喷雾8小时,喷雾结束后将前体材料迅速转移至80℃鼓风干燥箱中干燥12小时,干燥完成后置于空气环境中,250℃预烧3小时,然后在氮气环境中600℃煅烧6小时得到蜂窝状li3vo4/c复合材料。静电喷雾后,首先在接收的铝箔上得到雾化后的前体材料(图1a),经过干燥去除水分并伴随着草酸与偏钒酸铵的反应产生黄色颗粒(图1b),碳化后的复合材料经xrd图谱分析,所得的衍射峰与li3vo4(pdf#38-1247)很好对应(图2)。由sem图可知,该复合材料整体呈现六边形蜂窝状结构(图3a),且蜂窝表面有大量超小纳米颗粒均匀分布(图3b)。

[0023]

将材料按如下方法制成电池:将制得的样品与乙炔黑和聚偏氟乙烯按重量比为8:1:1的比例混合,以n-甲基毗咯烷酮为溶剂制成浆料,涂覆在10 μm厚度的铜箔上,在60℃下干燥10h后,裁剪成直径14mm的圆片,在120℃下真空干燥12h。以金属锂片为对电极,celgard膜为隔膜,溶解有lipf6(1mmol/l)的ec+dmc+dec(体积比为1:1:1)溶液为电解液,在氩气保护的手套箱中组装成cr2025型电池。电池组装完后静置8小时,再用ct2001电池测试系统进行恒流充放电测试,测试电压为3~0.01 v,电流密度为200 ma

·

g-1

。图4为所制备的蜂窝状li3vo4/c锂离子电池负极的前三圈充、放电曲线和循环性能图。首次充、放电比容量分别614和913 mah

·

g-1

,循环130次之后充、放电容量分别为555.7和560.7 mah

·

g-1

,表现出优异的电化学性能。

[0024]

实施例 2本实施例与实施例1的步骤完全相同,仅不添加草酸,称取7.5 mmol硝酸锂、2.5 mmol偏钒酸铵、1.2 g聚乙烯醇加入到15 ml去离子水中搅拌48小时,所得溶液不均匀(图5a),且粘性过强(图5b),故不能进行静电喷雾,更无法实现电池制品。

[0025]

实施例 3本实施例与实施例1的步骤完全相同,仅不进行预烧,直接以5℃/min的升温速度,在600℃下煅烧6小时得到材料,所制备样品整体形貌无明显变化(图6)。将实施例3所得的材料按实施例1方法制成电池。首次充、放电比容量分别268.1 mah

·

g-1

和590.3 mah

·

g-1

(图7a),有明显的充、放电平台,循环130次之后充、放电容量分别为269.1 mah

·

g-1

和269.8 mah

·

g-1

(图7b),电化学性能较差。

[0026]

实施例 4本实施例与实施例1的步骤相同,仅将实施例1中所用高聚物聚乙烯醇换成聚乙烯吡咯烷酮(pvp),按化学计量比称取7.5 mmol硝酸锂、12.5 mmol草酸、2.5 mmol偏钒酸铵、1.2 g聚乙烯吡咯烷酮加入到15 ml去离子水中搅拌48小时。随后将所得的均匀溶液转移至注射器中,在电压为19 kv,温度为40℃条件下进行简易喷雾,发现在静电作用下聚乙烯吡咯烷酮经拉伸、细化,最终纺丝形成了纤维膜,纺丝结束后将纤维膜迅速转移至80℃鼓风干

燥箱中干燥12小时,干燥后置于空气环境中,250℃预烧3小时,然后在氮气环境中600℃煅烧6小时得到纤维复合材料。所制备样品形貌发生变化,整体呈现纤维状(图8),表面分散大量纳米颗粒。将实施例4所得的材料按实施例1方法制成电池。首次充、放电比容量分别489.4 mah

·

g-1

和622.2 mah

·

g-1 (图9a),有明显的充、放电平台,循环130次之后充、放电容量分别为411.7 mah

·

g-1

和413.5 mah

·

g-1 (图9b),电化学性能良好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1