一种柔性电解质膜、电池及制备方法与流程

1.本发明属于电池技术领域,涉及一种柔性电解质膜、电池及制备方法。

背景技术:

2.基于现有的液态电解质锂离子动力电池体系,电池能量密度与安全性能将难以满足现有要求。使用不易燃烧的固态电解质取代传统的液态电解质,可以在确保电池安全性能的同时,将电池的能量密度提高约66%,因此固态电池被认为是下一代电池技术的重要方向。

3.目前常见的固态电解质有聚合物有机电解质以及无机陶瓷电解质。聚合物电解质的柔性、机械性能、大规模制造能力优异,但其离子电导率、离子迁移数、电化学稳定窗口等均受限于聚合物基底,无法取得较大突破。无机陶瓷电解质电化学性能优异,离子电导率一般可达到1ms/cm以上,离子迁移数接近1,电化学稳定窗口可满足高压正极材料的使用。但是无机陶瓷电解质的机械强度、柔性极差。当无机电解质膜厚度较低,其在使用过程中会发生碎裂导致电芯内短路,因此无机陶瓷电解质目前无法实现商业化应用。

4.为了改善其机械强度,目前常见的方案为有机/无机复合固态电解质,即将无机陶瓷电解质与聚合物电解质相结合。该类型电解质既有聚合物基底的柔性、高机械强度,又有着无机电解质填料的高离子电导率与电化学稳定性,是目前的发展方向之一。但从电解质角度看,该类电解质更倾向聚合物电解质,无机陶瓷电解质仅起到填料的作用,并不能完全发挥无机陶瓷电解质的优势。

5.因此,如何提供一种制备工艺简单、电性能优异和柔韧性好的电解质膜,成为目前迫切需要解决的问题。

技术实现要素:

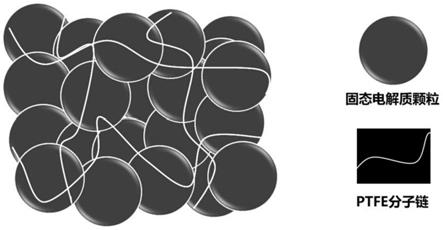

6.针对现有技术存在的不足,本发明的目的在于提供一种柔性电解质膜、电池及其制备方法,通过将固态电解质和纤维化粘结剂进行混合分散,并进行剪切混合,纤维化粘结剂由蓬松态转变为蛛网拉丝态,从而对固态电解质的颗粒进行缠绕粘结,解决了无机陶瓷电解质柔韧性差的问题,在提高柔性电解质膜的柔韧性的同时,保持了固态电解质材料的电性能。

7.为达此目的,本发明采用以下技术方案:

8.第一方面,本发明提供了一种柔性电解质膜的制备方法,所述制备方法包括:

9.将固态电解质和纤维化粘结剂干法混合后,在加热状态下进行剪切混合,剪切混合后依次进行垂直辊压和水平辊压,制备得到所述的柔性电解质膜。

10.本发明中固态电解质与纤维化粘结剂混合后,纤维化粘结剂呈微膨胀状态,再在加热状态下剪切混合,使粘结剂转变为蓬松态,而且在剪切力的作用下形成蛛网状拉丝态,固态电解质通过粘结剂拉丝进行交联连接,提高辊压过程中的成型性,此外,通过垂直辊压和水平辊压两种方式进行辊压,进一步地,避免成膜过程中破碎和机械强度差的问题发生,

形成了高密度、表面均匀的高柔性陶瓷固态电解质膜,本发明制备工艺简单,无需添加有机溶剂,有利于环保并且成本低、效率高。

11.本发明采用两次辊压,即依次采用垂直辊压和水平辊压,可以更好的调节工艺参数,从而控制膜片的厚度和压实密度等参数,垂直辊压所用压力较小,并且热压辊间的缝隙宽度较大,有利于膜片的均匀成型,而后通过水平辊压将垂直辊压得到的初始膜片辊压到所需的厚度与压实密度。此外,由于材料经过垂直预辊压,在水平辊压时不会出现膜片碎裂的问题,提升生产成品率。

12.需要说明的是,垂直辊压即两个水平并排设置的热压辊,物料由上至下经过两个热压辊的缝隙进行辊压;水平辊压即两个垂直方向并排的热压辊,物料沿水平方向经过两个热压辊的缝隙进行辊压。

13.作为本发明的一个优选技术方案,所述固态电解质的质量占比为80~99%,例如为80%、82%、84%、86%、88%、90%、92%、94%、96%、98%或99%。

14.优选地,所述纤维化粘结剂的质量占比为1~20%,例如为1%、2%、4%、6%、8%、10%、12%、14%、16%、18%或20%。

15.优选地,所述固态电解质包括氧化物固态电解质、硫化物固态电解质、硫化物固态电解质的衍生物或卤化物固态电解质。

16.在一个实施例中,本发明中的氧化物固态电解质包括石榴石型氧化物固态电解质、nasicon型氧化物固态电解质或钙钛矿型氧化物固态电解质中的一种或至少两种的组合;硫化物固态电解质包括lps和/或lgps,lgps系固体电解质是指含有li、p和s且具有特定的结晶结构的固体电解质,例如可以列举含有li、m(m选自ge、si和sn中的一种以上的元素)、p和s的固体电解质;卤化物电解质包括liamxb,x为卤族元素。

17.优选地,所述纤维化粘结剂包括聚四氟乙烯。

18.由于无机陶瓷电解质柔性过低、硬度过高,故无机陶瓷电解质膜存在差的机械强度与界面相容性。而本发明通过选用聚四氟乙烯(ptfe),利用ptfe链段具有优异的延展性和柔韧性,其在柔性陶瓷膜内部除了起到粘接作用外,还能够增加陶瓷膜柔性,使其在弯曲状态下不发生断裂。此外,ptfe具有良好的粘接能力,仅需1~5%即可将陶瓷电解质粉末粘接在一起。该柔性陶瓷膜还保持了无机陶瓷电解质优异的硬度和极高的杨氏模量,有利于防止电芯发生短路。该电解质膜不可燃且有较高的离子传导能力,因此可降低电解液用量,提高电芯安全性。

19.作为本发明的一个优选技术方案,所述干法混合的方式为气流混合。

20.本发明通过采用气流混合的方式将固态电解质和纤维化粘结剂充分混合,使纤维化粘结剂呈微膨胀状态,强化剪切混合过程中对固态电解质的粘结效果。

21.优选地,所述干法混合的时间为2~5h,例如为2.0h、2.2h、2.4h、2.6h、2.8h、3.0h、3.2h、3.4h、3.6h、3.8h、4.0h、4.2h、4.4h、4.6h、4.8h或5.0h。

22.作为本发明的一个优选技术方案,所述加热的温度为80~120℃,例如为80℃、85℃、90℃、95℃、100℃、105℃、110℃、115℃或120℃。

23.本发明通过控制加热温度为80~120℃,有效保证固态电解质和纤维化粘结剂的混合效果,进一步地保证辊压成型,若温度低于80℃,纤维化粘结剂无法实现纤维化,即膜片难以辊压成型;若温度高于120℃,则粘结剂纤维化程度过高,导致原料结块,依然无法辊

压成型。

24.作为本发明的一个优选技术方案,所述垂直辊压的压力为5~20t,例如为5t、6t、8t、10t、12t、14t、16t、18t或20t。

25.优选地,所述垂直辊压的温度为100~200℃,;例如为100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃、180℃、190℃或200℃。

26.优选地,所述垂直辊压的辊间距为0.1~1μm,例如为0.1μm、0.2μm、0.3μm、0.4μm、0.5μm、0.6μm、0.7μm、0.8μm、0.9μm或1.0μm。

27.作为本发明的一个优选技术方案,所述水平辊压的压力为5~20t,例如为5t、6t、8t、10t、12t、14t、16t、18t或20t。

28.优选地,所述水平辊压的辊间距为0.1~1μm,例如为0.1μm、0.2μm、0.3μm、0.4μm、0.5μm、0.6μm、0.7μm、0.8μm、0.9μm或1.0μm。

29.作为本发明的一个优选技术方案,所述的制备方法具体包括以下步骤:

30.将固态电解质和纤维化粘结剂采用气流混合的方式干法混合2~5h,固态电解质的质量占比为80~99%,纤维化粘结剂的质量占比为1~20%;

31.混合后,再在80~120℃的加热状态下进行剪切混合;

32.剪切混合后,先在5~20t,100~200℃下垂直辊压,垂直辊压的辊间距为0.1~1μm;然后在5~20t下水平辊压,水平辊压的辊间距为0.1~1μm,制备得到所述的柔性电解质膜。

33.第二方面,本发明提供了一种柔性电解质膜,所述柔性电解质膜由第一方面所述的柔性电解质膜的制备方法制备得到。

34.作为本发明的一个优选技术方案,所述柔性电解质膜的厚度为25~100μm,例如为25μm、30μm、35μm、40μm、45μm、50μm、55μm、60μm、65μm、70μm、75μm、80μm、85μm、90μm、95μm或100μm。

35.第三方面,本发明提供了一种电池,所述电池包括外壳以及设置于外壳内的电芯,所述外壳内注入有电解液,所述电芯包括依次层叠的正极、电解质膜和负极,所述电解质膜包括第二方面所述的柔性电解质膜。

36.本发明通过采用所述的柔性电解质膜组装成的电池,能够降低电解液的使用量,进一步地提高电芯热失控的安全性。

37.在一个实施例中,提供一种正极的制备方法,所述正极的制备方法包括:

38.按照质量比(90~98%):(0.5~5%):(1.5~5%)称取正极材料、导电剂和粘结剂,与溶剂混合后得到固含量为30~80%的正极浆料,将正极浆料涂覆在正极集流体(例如为铝箔)的两侧表面,经过干燥、辊压和分切后,得到所述的正极。其中,正极活性材料包括三元材料、磷酸铁锂、锰酸锂、钴酸锂、富锂正极、硫正极及其衍生物,以及有机正极,例如三元材料包括ncm和/或nca;导电剂包括导电炭黑、导电石墨、碳纤维或碳纳米管中的一种或至少两种的组合,粘结剂包括聚偏二氟乙烯、聚酰亚胺或聚氧化乙烯中的一种或至少两种的组合。

39.在一个实施例中,提供一种负极的制备方法,所述负极的制备方法包括:

40.按照质量比(90~98%):(0.5~5%):(1.5~5%)称取负极材料、导电剂和粘结剂,与溶剂混合后得到固含量为30~80%的负极浆料,将负极浆料涂覆在负极集流体(例如

为铜箔)的两侧表面,经过干燥、辊压和分切后,得到所述的负极。其中,负极材料包括石墨、硬碳、天然石墨、软碳、硅氧、硅碳或锡碳中的一种或至少两种的组合;导电剂包括导电炭黑、导电石墨、碳纤维或碳纳米管中的一种或至少两种的组合;粘结剂包括聚乙烯醇、聚丙烯酸类、丁苯橡胶或羧甲基纤维素钠中的一种或至少两种的组合。

41.示例性地,提供一种上述电池的组装方法,所述电池的组装方法包括:

42.将正极、负极和所述柔性电解质膜通过z字型叠片机制备成叠芯,然后通过极耳焊接、软包电池侧封、顶封、注液和预封得到电芯;将电芯静置24h,保证电解液均匀浸润电芯内部后,进行化成、老化和分容,制备得到的电池。

43.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

44.与现有技术相比,本发明的有益效果为:

45.本发明中固态电解质与纤维化粘结剂混合后,纤维化粘结剂呈微膨胀状态,再在加热状态下剪切混合,使粘结剂转变为蓬松态,而且在剪切力的作用下形成蛛网状拉丝态,固态电解质通过粘结剂拉丝进行交联连接,提高辊压过程中的成型性,此外,通过垂直辊压和水平辊压两种方式进行辊压,进一步地,避免成膜过程中破碎和机械强度差的问题发生,本发明制备工艺简单,无需添加有机溶剂,有利于环保并且成本低、效率高。

附图说明

46.图1为本发明实施例1-6提供的柔性电解质膜的内部结构示意图。

具体实施方式

47.为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说明。但下述的实施例仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

48.实施例1

49.本实施例提供了一种柔性电解质膜的制备方法,如图1所示,所述的制备方法具体包括以下步骤:

50.将磷酸钛铝锂和聚四氟乙烯采用气流混合的方式干法混合3.5h,磷酸钛铝锂的质量占比为80%,聚四氟乙烯的质量占比为20%;

51.混合后,再在100℃的加热状态下进行剪切混合;

52.剪切混合后,先在12.5t,150℃下垂直辊压,垂直辊压的辊间距为0.5μm;然后在15t下水平辊压,水平辊压的辊间距为0.5μm,制备得到厚度为25μm的柔性电解质膜。

53.实施例2

54.本实施例提供了一种柔性电解质膜的制备方法,如图1所示,所述的制备方法具体包括以下步骤:

55.将磷酸钛铝锂和聚四氟乙烯采用气流混合的方式干法混合2h,磷酸钛铝锂的质量占比为90%,聚四氟乙烯的质量占比为10%;

56.混合后,再在80℃的加热状态下进行剪切混合;

57.剪切混合后,先在5t,200℃下垂直辊压,垂直辊压的辊间距为1μm;然后在5t下水平辊压,水平辊压的辊间距为1μm,制备得到厚度为40μm的柔性电解质膜。

58.实施例3

59.本实施例提供了一种柔性电解质膜的制备方法,如图1所示,所述的制备方法具体包括以下步骤:

60.将磷酸钛铝锂和聚四氟乙烯采用气流混合的方式干法混合5h,磷酸钛铝锂的质量占比为99%,聚四氟乙烯的质量占比为1%;

61.混合后,再在120℃的加热状态下进行剪切混合;

62.剪切混合后,先在10t,100℃下垂直辊压,垂直辊压的辊间距为0.1μm;然后在20t下水平辊压,水平辊压的辊间距为0.1μm,制备得到厚度为30μm的柔性电解质膜。

63.实施例4

64.本实施例提供了一种柔性电解质膜的制备方法,如图1所示,与实施例1相比,其区别在于,磷酸钛铝锂的质量占比为95%,聚四氟乙烯的质量占比为5%,其余步骤和参数与实施例1完全相同。

65.实施例5

66.本实施例提供了一种柔性电解质膜的制备方法,如图1所示,与实施例1相比,其区别在于,将磷酸钛铝锂替换为锂镧锆氧,其余步骤和参数与实施例1完全相同。

67.实施例6

68.本实施例提供了一种柔性电解质膜的制备方法,如图1所示,与实施例4相比,其区别在于,将磷酸钛铝锂替换为锂镧锆氧,其余步骤和参数与实施例1完全相同。

69.实施例7

70.本实施例提供了一种柔性电解质膜的制备方法,与实施例1相比,其区别在于,加热状态的温度为75℃,其余步骤和参数与实施例1完全相同。

71.实施例8

72.本实施例提供了一种柔性电解质膜的制备方法,与实施例1相比,其区别在于,加热状态的温度为130℃,其余步骤和参数与实施例1完全相同。

73.对比例1

74.本对比例提供了一种柔性电解质膜的制备方法,与实施例1相比,其区别在于剪切混合过程中不进行加热,其余操作和步骤与实施例1完全相同。

75.对比例2

76.本对比例提供了一种柔性电解质膜的制备方法,与实施例1相比,其区别在于剪切混合过程中不进行垂直辊压,其余操作和步骤与实施例1完全相同。

77.对比例3

78.本对比例提供了一种柔性电解质膜的制备方法,与实施例1相比,其区别在于剪切混合过程中不进行水平辊压,其余操作和步骤与实施例1完全相同。

79.本发明还提供了一种电池,所述电池包括外壳以及设置于外壳内的电芯,所述外壳内注入有电解液,所述电芯包括依次层叠的正极、电解质膜和负极,所述电解质膜为上述柔性电解质膜。

80.将上述实施例和对比例中的柔性电解质膜制备成电池,所述电池的制备方法包

括:

81.将正极、负极和所述柔性电解质膜通过z字型叠片机制备成叠芯,然后通过极耳焊接、软包电池侧封、顶封、注液和预封得到电芯;将电芯静置24h,保证电解液均匀浸润电芯内部后,进行化成、老化和分容,制备得到的电池。

82.按照96.5%:1.5%:2%称取ncm、导电石墨和聚偏二氟乙烯,与溶剂混合后得到固含量为70%的正极浆料,将正极浆料涂覆在铝箔的两侧表面,经过干燥、辊压和分切后,得到正极;

83.按照94%:2.5%:3.5%称取石墨、导电石墨和聚乙烯醇,与溶剂混合后得到固含量为50%的负极浆料,将负极浆料涂覆在铜箔的两侧表面,经过干燥、辊压和分切后,得到负极;

84.将正极、负极和所述柔性电解质膜通过z字型叠片机制备成叠芯,然后通过极耳焊接、软包电池侧封、顶封、注液和预封得到电芯,电解液注入量为电芯总重量的5%;将电芯静置24h,保证电解液均匀浸润电芯内部后,进行化成、老化和分容,制备得到的电池。

85.计算上述电池的容量密度,并对电池进行性能测试,所述性能测试包括:

86.(1)在25℃,0.2c/0.2c下,循环至soc为80%的循环圈数;

87.(2)1c放电容量保持率的测试:在25℃以0.2c恒流恒压充至满电态后以1c倍率放电,观察电池放电容量,并计算放电容量保持率;

88.(3)1c充电恒流充入比的测试:在25℃以1c恒流恒压充至满电态,观察充电过程中恒流阶段容量与恒压阶段容量,并计算恒流充入比;

89.(4)-20℃放电容量保持率的测试:将电芯降温至-20℃,并以0.2c进行放电,观察电芯放电容量,并计算放电容量保持率。

90.测试结果如表1所示。

91.表1

92.[0093][0094]

由上表可知:

[0095]

(1)实施例1与实施例7、8,可以看出,本发明通过控制加热温度为80~120℃,有效保证固态电解质和纤维化粘结剂的混合效果,进一步地保证辊压成型,若温度低于80℃,纤维化粘结剂无法实现纤维化,即膜片难以辊压成型;若温度高于120℃,则粘结剂纤维化程度过高,导致原料结块,依然无法辊压成型。

[0096]

(2)实施例1与对比例1-3相比,可以看出,本发明中固态电解质与纤维化粘结剂混合后,纤维化粘结剂呈微膨胀状态,再在加热状态下剪切混合,使粘结剂转变为蓬松态,而且在剪切力的作用下形成蛛网状拉丝态,固态电解质通过粘结剂拉丝进行交联连接,提高辊压过程中的成型性,此外,通过垂直辊压和水平辊压两种方式进行辊压,进一步地,避免成膜过程中破碎和机械强度差的问题发生,形成了高密度、表面均匀的高柔性陶瓷固态电解质膜,本发明制备工艺简单,无需添加有机溶剂,有利于环保并且成本低、效率高。

[0097]

进一步地,本发明采用两次辊压,即依次采用垂直辊压和水平辊压,可以更好的调节工艺参数,从而控制膜片的厚度和压实密度等参数,垂直辊压所用压力较小,并且热压辊间的缝隙宽度较大,有利于膜片的均匀成型,而后通过水平辊压将垂直辊压得到的初始膜片辊压到所需的厚度与压实密度。此外,由于材料经过垂直预辊压,在水平辊压时不会出现膜片碎裂的问题,提升生产成品率。

[0098]

本发明通过采用所述的柔性电解质膜组装成的电池,能够降低电解液的使用量,进一步地提高电芯热失控的安全性。

[0099]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1