本技术涉及一种制造电池中的极板的方法和流水线系统,尤其涉及一种制造双极性电池的双极板的方法和流水线系统。

背景技术:

1、当今社会,电池已广泛地应用于各个领域,小到电子手表,大到电动汽车,都需要采用电池供电。尽管各种类型的电池大小差别很大,但内部结构非常相似。通常,电池包括壳体、设置于壳体内部的电极板(也称极片)、电解液、以及位于壳体外部的极耳、极耳胶等。根据极板在电池内部的布置方式的不同,可以将电池分为卷绕型电池和堆叠型电池两类,前者是极片以卷绕方式设置于电池壳体内部,而后者是极片以层叠/堆叠方式设置于电池壳体内部。

2、在堆叠型电池中,通常包括多个电池单体(也称电池单元),每个电池单体内包括正极板、负极板及位于二者之间的隔膜。单格(即电池单体)内同极性极板并联,电池容量由极板的大小、并联数量等决定;相邻的电池单体之间正、负极串联,电池的总电压由串联的电池单体的数量决定。极板是由集流体和位于其上活性物构成的。例如,正极板是通过在集流体上涂敷正极活性物而形成的,负极板是通过在集流体上涂敷负极活性物而形成的。

3、对于堆叠型电池而言,根据电池的正、负极板是否共享集流体,可以将其分为单极性电池和双极性电池。在单极性电池中,正、负极板的集流体是分开的,也就是说,正、负极板的集流体是两个分离的部件。单极性电池中的一个电池单体的正、负极板与另一个电池单体的正、负极板是彼此隔离的,必须通过额外的焊接实现串联,工艺较复杂,可靠性差。而在双极性电池中,其正、负极板共享同一集流体,而共享同一集流体的正、负极板又分别位于不同的电池单体内。因此,其借助集流体来实现不同电池单体之间的串联,而不需要额外的焊接。与单极性电池相比,双极性电池实现串联更方便可靠。

4、然而,现有技术中,制造双极性电池时通常采用金属板状体作为集流体,在这种金属板集流体的正反两个面分别涂敷正、负极活性物,从而分别构成正极板及负极板(其整体为双极板)。该双极板的正、负极被集流体隔开、位于两个相邻的电池单体内,集流体起到串联两个相邻电池单体的作用。按照这种方法制造出的双极性电池由于其结构上的限制(每一单体电池只能有一个正极板和一个负极板),不适宜做成大容量电池。另外,该方法制造工艺也较为复杂,效率较低,不适合于进行大规模生产。

技术实现思路

1、本技术所要解决的技术问题之一是克服上述现有技术中的不足之一,提供一种制造双极性电池的双极板的方法,该方法不仅工艺简单、效率高、成本低、适合于大规模生产,而且按照该方法所制造出的双极板适于构成大容量电池。

2、本技术所要解决的另一技术问题是提供一种制造双极性电池的双极板的流水线系统,利用于该系统可方便地制造双极性电池的双极板,并且效率高、成本低、适合于大规模生产。

3、发明构思

4、下面具体说明本技术所采用的技术方案。在具体说明这些技术方案之前,先简要阐述一下本技术的发明构思:

5、简言之,本技术是以通过冲网形成的带状金属板栅为基材,并通过注塑(即,形成构成正、负极的边界的密封台)、涂板(即涂覆正、负极活性物)、分切(即分离出独立的双极板)等后续工艺形成双极性电池的双极板。其中,带状金属板栅可以通过现有成熟设备生产。例如,通过对连铸连轧得到的铅带进行冲切加工(即,在铅带上形成多个按规律分布的孔),从而获得连续的带状金属(铅)板栅。这种板栅的制造方式效率很高,甚至可以达到以浇铸方式形成板栅的十倍、以织网方式形成板栅的三十倍。并且,经过多道轧制的铅带,合金组织致密,晶粒细小,耐腐蚀强。

6、在本发明的一种实施方案中,对带状金属板栅的多个区段连续地依次进行注塑和涂板,然后再按区段进行分切,从而从带状金属板栅制备出一个接一个的双极板(即,每一个区段被分切形成一个双极板)。在这种实施方案中,可根据需要及具体环境设置一台或多台(例如,两台、三台......n台)注塑机。通常,注塑机的数量越多,则效率越高。但还要考虑具体的步骤及工艺流程的搭配。而涂板机一般采用一台即可,因为涂板机能够沿带状金属板栅的整个长度进行连续涂板。例如,涂板机可为双膏斗涂板机,从而在带状金属板栅的不同区域分别涂覆或包裹正极活性物和负极活性物。分切机一般也只需要一台,其可包含多把分切刀,从而可高效率地进行分切。本技术中特别公开了包括两台和三台注塑机的实施例。

7、在本发明的另一种实施方案,先对带状金属板栅按区段进行分切,之后再对分切出的每一区段进行注塑和涂板,从而使得每一区段形成一个双极板。

8、需要说明的是,本技术的重点在于提供这种制造方法的构思,至于具体的注塑模具结构,可由本领域技术人员根据实际需要进行设计,因此本技术中不详述。

9、一、制造双极性电池的的双极板的方法

10、按照本技术提供的一种制造双极性电池的双极板的方法,包括如下步骤:

11、(1)预制带状金属板栅,其包括多个区段,每个所述区段包括分别用于形成正极板和负极板的第一部分和第二部分;

12、(2)对所述带状金属板栅的每个所述区段进行注塑,以在每个所述区段的所述第一部分、所述第二部分的边界处形成密封台;

13、(3)在每个所述区段内的所述第一部分和所述第二部分上分别包裹或涂覆正极活性物和负极活性物,以分别构成正极板和负极板;以及

14、(4)从所述带状金属板栅上切下每个所述区段,从而每个分切出的所述区段构成一个独立的双极板。

15、在上述方法中,步骤(1)中所预制的带状金属板栅的长度可以为最终双极板长度的几倍、几十倍、几百倍甚至几千倍,具体的长度可由本领域技术人员具体的需要来确定。这样带状金属板栅的长度使得能够实现连续注塑、涂板和分切,如步骤(2)至(4)所述。不言而喻,这种连续注塑、涂板和分切能大大提高注塑作业的效率。

16、在步骤(4)中,将这些依次相连的多个双极板通过切断而分离为多个单独的双极板。具体的分切工具及分切方式可采用现有技术(例如,采用可用于分切金属的分切机等)。在步骤(3)中,可采用现有技术中的方法在金属板栅上包裹或涂敷负极活性物和正极活性物,此处不赘述。

17、作为本技术的一种实施例,其中所述步骤(2)-(4)在流水线系统完成,所述流水线系统包括注塑机、涂板机和分切机,以分别用于完成所述步骤(2)-(4);所述步骤(2)- (4)包括以步进方式移动所述带状金属板栅,使其每一所述区段依次位于所述注塑机、涂板机和分切机的位置,从而分别完成所述步骤(2)-(4)。

18、作为本技术的一种实施例,其中随着所述带状金属板栅的移动,对不同的所述区段的所述步骤(2)-(4)中的两者或三者能够同时进行。

19、作为本技术的一种实施例,其中所述流水线系统包括依次布置的注塑机、涂板机和分切机,且其中:

20、在第一个所述区段经历所述步骤(2)之后,将所述条状带状金属板栅移动一个或多个步长,使第一个所述区段位于所述涂板机的位置,以对其进行所述步骤(3);同时使第二个和/或第m个所述区段位于所述注塑机的位置,以对其进行所述步骤(2),其中 m为大于2的整数;

21、在第一个所述区段经历所述步骤(3)且第二个所述区段经历所述步骤(2)之后,再将所述带状金属板栅移动一个或多个步长,使第一个所述区段位于所述分切机的位置,以对其进行所述步骤(4);同时使第三个和/或第n个所述区段位于所述注塑机的位置,以对其进行步骤(2),其中所述n为大于3的整数。

22、作为本技术的另一种实施例,其中所述流水线系统包括依次布置的第一注塑机、第二注塑机、涂板机和分切机,所述涂板机包括正极膏斗和负极膏斗,所述步骤(2)包括同时利用第一注塑机、第二注塑机对所述带状金属板栅的两个所述区段分别进行注塑,所述步骤(3) 包括同时利用所述正极膏斗和所述负极膏斗对一个或多个所述区段分别进行涂板。

23、作为本技术的再一种实施例,其中所述流水线系统包括依次布置的第一注塑机、第二注塑机、第三注塑机、涂板机和分切机,所述涂板机包括正极膏斗和负极膏斗,所述步骤(2) 包括同时利用所述第一注塑机、所述第二注塑机、所述第三注塑机对所述带状金属板栅的三个所述区段分别进行注塑,所述步骤(3)包括同时利用所述正极膏斗和所述负极膏斗分别对一个或多个所述区段进行涂板。

24、在本技术的一些实施例中,所述正极膏斗和所述负极膏斗沿所述流水线系统的行进方向间隔开且彼此独立,从而在同一时间分别对不同的所述区段的不同部分进行涂板。

25、在本技术的另一些实施例中,所述正极膏斗和负极膏斗形成为一体式结构,二者之间由沿所述流水线系统的行进方向延伸的隔离板隔开,从而在同一时间分别对相同的所述区段的不同部分进行涂板。

26、优选地,其中所述分切机包括多把分切刀,从而能够分切出每一区段。

27、在上述实施例中,其中步骤(2)包括在每个所述区段的第一部分和第二部分的外边缘处形成第一、第二密封台,并所述第一部分和第二部分的内边缘形成第三密封台,所述第一、第二、第三密封台均沿所述带状金属板栅的延伸方向延伸。

28、按照本技术提供的另一种制造双极性电池的双极板的方法,包括如下步骤:

29、(1)预制带状金属板栅,其包括多个区段,每一所述区段包括分别用于形成正极板和负极板的第一部分和第二部分;

30、(2)对所述带状金属板栅按区段进行分切,从而形成多个独立的集流体;

31、(3)对每一所述集流体进行注塑,以在每个所述区段的所述第一部分、所述第二部分的边界处形成密封台;以及

32、(3)在每一所述集流体的所述第一部分和所述第二部分上分别涂覆正极活性物和负极活性物,以分别构成正极板和负极板。

33、在这种方法中,在注塑之前先将带状金属板栅切断为适合构成双极板的长度。更具体地说,步骤(1)预制出包括包括多个区段的带状金属板栅(预制方式同前),每一区段即具有适合构成双极板的长度,因而在步骤(2)可分切单个的集流体,之后在步骤(3)和(4)中再对这些集流体进行注塑和涂板,从而构成单个的双极板。

34、这种方法省去后面的分切带状金属板栅的步骤,也具有简便性。

35、按照本技术所提供的又一种制造双极性电池的双极板的方法,包括如下步骤:

36、(1)预制带状金属板栅,其包括多个区段,每一所述区段包括分别用于形成正极板和负极板的第一部分和第二部分;

37、(2)对每一所述区段进行注塑,以在每个所述区段的所述第一部分、所述第二部分的边界处形成密封台;

38、(3)对所述带状金属板栅按区段进行分切,从而形成多个独立的集流体;以及

39、(4)在每一所述集流体的所述第一部分和所述第二部分上分别涂覆正极活性物和负极活性物,以分别构成正极板和负极板。

40、与上述方法不同的是,在该方法中,先注塑、再分切、最后涂板。关于注塑所形成的密封台的具体结构等与上述实施例相同。

41、在上述两种方法中,与上述方法类似,步骤(3)包括在每个所述区段的第一部分和第二部分的外边缘处形成第一、第二密封台,并所述第一部分和第二部分的内边缘形成第三密封台,所述第一、第二、第三密封台均沿所述带状金属板栅的延伸方向延伸。

42、按照本技术提供的再一种制造双极性电池的双极板的方法,包括:

43、(1)预制带状金属板栅,其包括多个区段,每一所述区段包括分别用于形成正极板和负极板的第一部分和第二部分;

44、(2)对所述带状金属板栅进行连续浇铸,以在其上沿所述第一部分、所述第二部分的边界处连续地形成凸起的胶墙,以构成密封台;

45、(3)在所述带状金属板栅的每个区段内的所述第一部分和所述第二部分上分别涂覆正极活性物和负极活性物,以构成正极板和负极板;以及

46、(4)从所述带状金属板栅上切下每个所述区段,从而每个分切出的所述区段构成一个独立的双极板。

47、优选地,其中所述步骤(2)还包括对所述凸起的胶墙进行加工整理以使其形成为所述密封台。

48、优选地,所述步骤(2)包括在每个所述区段的第一部分和第二部分的外边缘处形成第一、第二密封台,并所述第一部分和第二部分的内边缘形成第三密封台,所述第一、第二、第三密封台均沿所述带状金属板栅的延伸方向延伸。

49、按照本技术提供的还一种制造双极性电池的双极板的方法,其包括如下步骤:

50、(a)预制沿第一方向延伸的带状金属板栅;

51、(b)将所述带状金属板栅的第一区段放置于注塑机中进行注塑,以在所述第一区段的两边缘或接近边缘的位置处形成第一、第二密封台、并在所述第一区段的中间部分形成第三密封台,其中所述第一、第二、第三密封台均沿所述第一方向延伸,所述第三密封台沿不同于所述第一方向的第二方向将所述第一区段分隔为第一部分和第二部分;

52、(c)将所述带状金属板栅沿所述第一方向移动一个或多个步长,使其第二区段放置于所述注塑机中,并使所述第一区段与此同时、或者在此之前或在此之后位于涂板机中;

53、(d)按照上述步骤(b)对所述第二区段进行注塑,且当所述第一区段位于所述涂板机中时,借由所述涂板机在所述第一区段的所述第一部分和所述第二部分上分别包裹或涂敷正极活性物和负极活性物,从而分别构成正极板及负极板;

54、(e)将所述带状金属板栅沿所述第一方向移动一个或多个步长,使其第三区段和/或第n区段放置于所述注塑机中,并使所述第二区段与此同时、或者在此之前或在此之后位于所述涂板机中,其中所述n为大于3的整数;

55、(f)通过分切使所述第一区段从所述带状金属板栅分离,从而得到包含正极板和负极板的双极板,并按照上述步骤(b)对所述第三区段和/或第n区段进行注塑,及按照步骤(d)对第二区段进行包裹或涂敷正极活性物和负极活性物;以及

56、(g)按照上述步骤依次对每一区段进行注塑、涂板、分切,从而获得多个双极板。

57、作为本技术的一种实施例,其中所述带状金属板栅的材料为铅,所述步骤(1)包括通过连铸连轧得到铅带,并对铅带进行冲切加工,以在其中冲切出按规律分布的通孔,从而使其形成连续的网栅状结构。

58、制造双极性电池的双极板的流水线系统

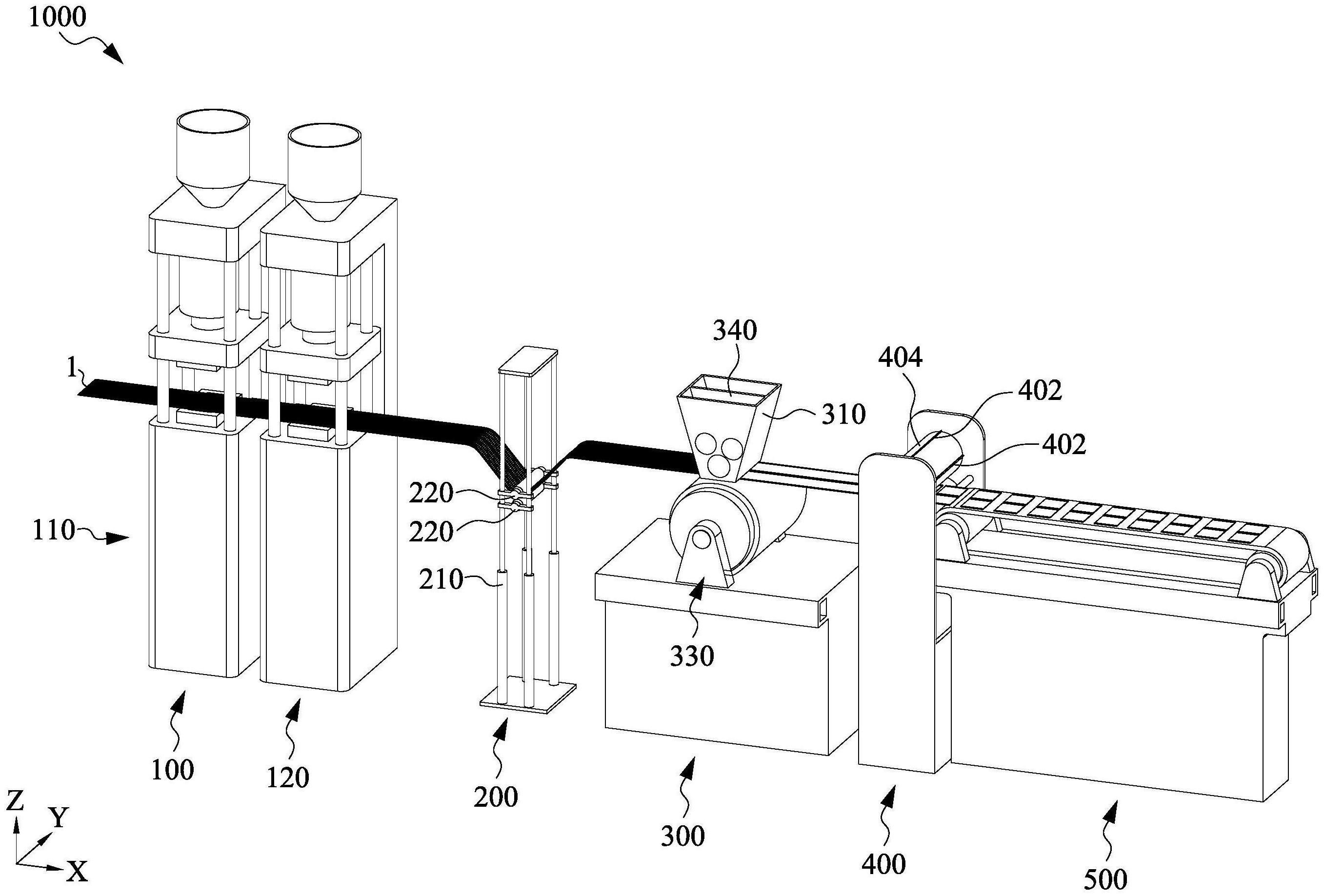

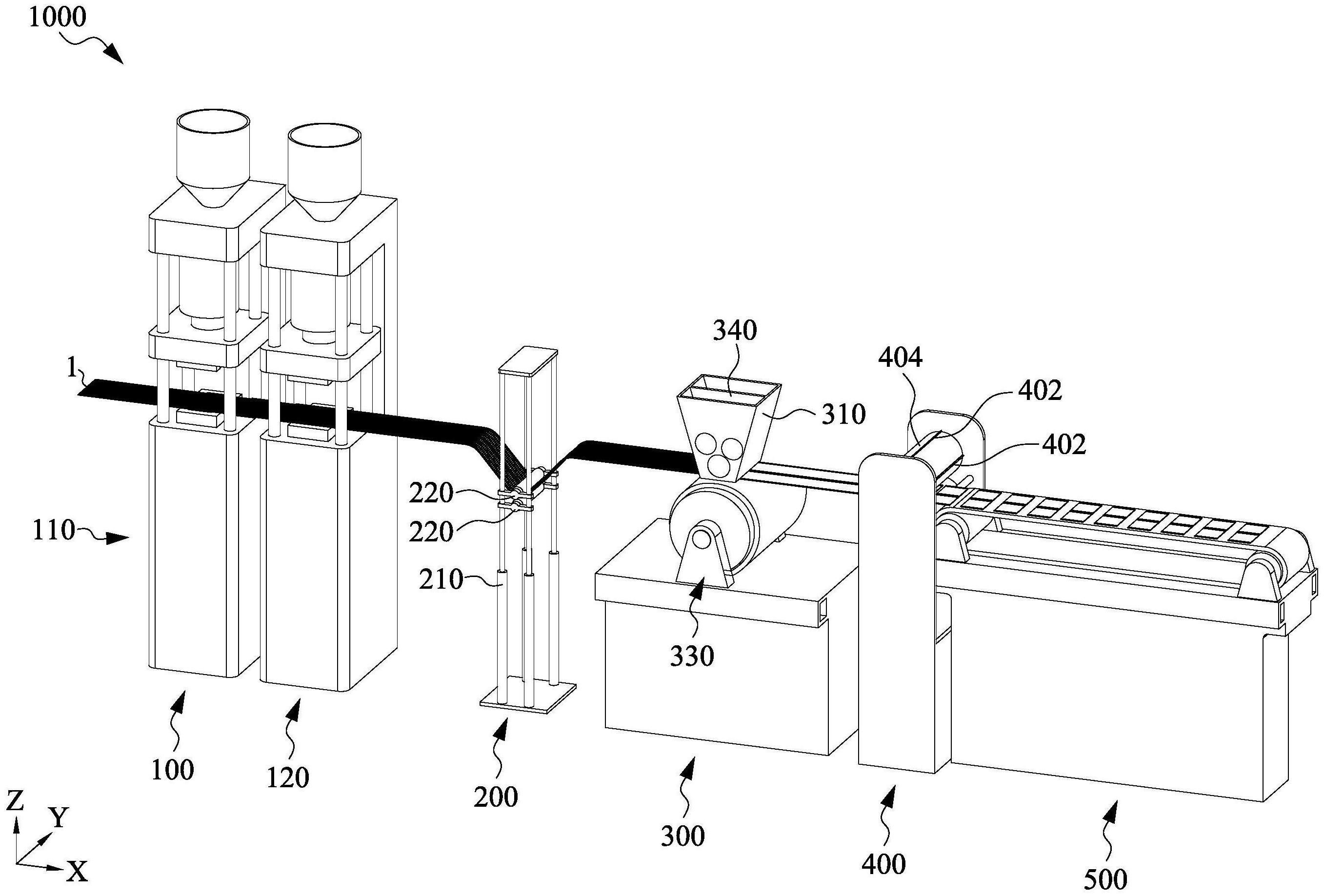

59、按照本技术提供的一种流水线系统,其用于将带状金属板栅制作成双极性电池的双极板,所述带状金属板栅包括多个区段,每一所述区段包括分别用于形成正极板和负极板的第一部分和第二部分,所述系统包括依次设置的:

60、注塑机,其用于依次对所述带状金属板栅的每个所述区段进行注塑,以在每个所述区段的所述第一部分、所述第二部分的边界处形成密封台;

61、涂板机,其用于对所述带状金属板栅的每一个区段内的第一部分和第二部分上分别涂覆正极活性物和负极活性物,以分别构成正极板和负极板;及

62、分切机,其用于从所述带状金属板栅上切下每个所述区段,从而每个分切出的所述区段构成一个独立的双极板。

63、该流水线系统先对带状金属板栅进行注塑、涂板,之后再进行分切。

64、按照本技术所提供的另一种流水线系统,其也用于将带状金属板栅制作成双极性电池的双极板,所述带状金属板栅包括多个区段,每一所述区段包括分别用于形成正极板和负极板的第一部分和第二部分,所述系统包括依次设置的:

65、分切机,其用于从带状金属板栅上切下每个区段;

66、注塑机,其用于依次对从所述带状金属板栅切下的每个所述区段进行注塑,以在每个所述区段的所述第一部分、所述第二部分的边界处形成密封台;

67、涂板机,其用于对注塑后的每一个区段内的第一部分和第二部分上分别包裹或涂覆正极活性物和负极活性物,以分别构成正极板和负极板,从而使得每个分切出的所述区段构成一个独立的双极板。

68、该流水线系统先对带状金属板栅进行进行分切,再对分切出的每个区段进行注塑、涂板,从而获得多个独立的双极板。

69、按照本技术所提供的再一种流水线系统,其也用于将带状金属板栅制作成双极性电池的双极板,所述带状金属板栅包括多个区段,每一所述区段包括分别用于形成正极板和负极板的第一部分和第二部分,所述系统包括依次设置的:

70、注塑机,其用于依次对所述带状金属板栅的每个所述区段进行注塑,以在每个所述区段的所述第一部分、所述第二部分的边界处形成密封台;

71、分切机,其用于从带状金属板栅上注塑后的部分进行按区段进行分切,以从所述带状金属板栅上切下每个所述区段;以及

72、涂板机,其用于对注塑后的每一个区段内的第一部分和第二部分上分别包裹或涂覆正极活性物和负极活性物,以分别构成正极板和负极板,从而使得每个分切出的所述区段构成一个独立的双极板。

73、优选地,流水线系统进一步包括极板收集器,其用于带动所述带状金属板栅移动,并收集分切后所得到的双极板。

74、优选地,在本技术的上述实施例中,所述极板收集器包含步进马达,以带动所述带状金属板栅以步进方式移动。

75、优选地,在本技术的上述实施例中,流水线系统进一步包括注塑板栅暂存装置,其设置于所述注塑机和所述涂板机之间,用于支撑和暂时存储所述带状金属板栅的注塑后的部分。

76、优选地,在本技术的上述实施例中,所述注塑机包括依次布置的第一注塑机和第二注塑机;所述涂板机包括依次布置的正极膏斗和负极膏斗;所述第一注塑机和所述第二注塑机能够同时对所述带状金属板栅的两个所述区段分别进行注塑,所述正极膏斗和所述负极膏斗能够同时对一个或多个所述区段分别进行涂板。

77、优选地,在本技术的上述实施例中,所述注塑机包括依次布置的第一注塑机、第二注塑机、第三注塑机;所述涂板机包括依次布置的正极膏斗和负极膏斗;所述第一注塑机、所述第二注塑机、所述第三注塑机能够对所述带状金属板栅的三个所述区段分别进行注塑,所述正极膏斗和所述负极膏斗能够同时分别对一个或多个所述区段进行涂板。

78、在本技术的一些实施例中,所述正极膏斗和所述负极膏斗沿所述流水线系统的行进方向间隔开且彼此独立,从而在同一时间分别对不同的所述区段的不同部分进行涂板。在本技术的另一些实施例中,所述正极膏斗和负极膏斗形成为一体式结构,二者之间由沿所述流水线系统的行进方向延伸的隔离板隔开,从而在同一时间分别对相同的所述区段的不同部分进行涂板

79、优选地,在本技术的上述实施例中,所述分切机包括多把分切刀,从而能够分切出每一所述区段。

80、如前所述,在本技术中,带状金属板栅可为冲网板栅,注塑后即形成冲网注塑板栅。其中纵筋和横筋均可为铅合金,电流分布均匀,内阻更低。另外,冲网注塑板栅则注塑后形成厚的密封台,限制了纵筋沿纵向的蠕变变形。另外,在注塑过程中,注塑所形成的密封台的方向与带状金属板栅的放送方向一致,所以,可采取间歇式注塑。另外,也可将熔融的塑料连续浇铸在板栅上形成凸起的胶墙,经过加工整理成为设计所需的密封台尺寸。

81、在后续制造电池时,在将所述双极板安装于电池壳体并盖上电池顶盖之后,密封台被挤压而形成密封墙。密封墙与电池壳体内的电池槽内壁密封连接,相邻两道密封墙之间形成注胶槽,注胶槽与位于电池顶盖和电池槽内壁之间的胶槽连通,从而可通过胶槽注入树脂胶。这种结构能够有效地实现相邻电池单体之间的密封,防止相邻电池单体之间发生窜液或窜气现象。

82、按照本技术所提供的制造双极性电池的方法,由于采用通过冲网形成的带状金属板栅作为基材,并通过注塑、涂板和分切等后续工艺形成双极性电池的双极板,可实现流水作业,不仅制造方便,效率高,工艺简单,而且成本低;另外,带状金属板栅可采用现有成熟的设备制造,生产效率很高;而且金属板栅的纵筋和横筋均为金属(例如铅合金),因而制作出的成品电池在工作时电流分布均匀,内阻更低,因而电池供电效果好,使用时间长。另外,这种采用金属板栅状的集流体的极板的电池在结构上可以在每个电池单体内有很多的堆叠,因而适合于制作大容量电池。

83、按照本技术所提供的制造双极性电池的流水线系统,能够以流水作业的方式制造双极板,生产效率高,工艺简单,成本低,适合于大规模生产。