划片机多序列晶圆切割方法、系统、智能终端及存储介质与流程

1.本技术涉及半导体器件封装技术领域,尤其是涉及一种划片机多序列晶圆切割方法、系统、智能终端及存储介质。

背景技术:

2.晶圆(wafer)是指制作硅半导体电路所用的硅晶片,其原始材料是硅。高纯度的多晶硅溶解后掺入硅晶体晶种,然后拉出成型为圆柱形的单晶硅。硅晶棒在经过研磨、抛光以及切片之后,形成硅晶圆片,也就是晶圆。为了方便光雕设备进行加工,晶圆通常有一定的规格如8英寸、12英寸等,而成品的芯片通常是面积很小,因此需要在经过光雕之后的晶圆上进行切割,获得一块一块小的晶片。晶圆上的一个小块,就是一个晶片晶圆体,经过封装后就成为了一个颗粒,经过再度加工、测试、封装以及包装,最终获得芯片产品。

3.目前,常见的晶圆切割方法通常采用划片机按照预设的步长进行切割,一片晶圆通常只包括一种芯片尺寸,使得芯片批量生产时方便操作,有利于前期的晶圆制造和后期的封装。

4.在实现本技术的过程中,发明人发现上述技术至少存在以下问题:采用划片机在晶圆上加工固定尺寸的芯片时,若芯片的需求量小于该晶圆芯片的产出量,晶圆上的剩余部分容易发生浪费,增大了芯片的生产成本。

技术实现要素:

5.为了使得划片机可以在同一晶圆上加工不同尺寸的晶片,本技术提供一种划片机多序列晶圆切割方法、系统、智能终端及存储介质。

6.第一方面,本技术提供的一种划片机多序列晶圆切割方法,采用如下的技术方案:一种划片机多序列晶圆切割方法,所述方法包括以下步骤:获取待加工的产品序列,所述产品序列至少包括待加工产品的尺寸信息以及各个尺寸对应的产品数;获取晶圆图像,在所述晶圆图像上建立以晶圆圆心为坐标原点的二维坐标系,基于所述产品序列在二维坐标系上生成待加工产品的分布阵列;基于所述分布阵列获取切割指令集,所述切割指令至少包括切割路径以及步距序列;基于所述切割指令集控制切割设备执行晶圆切割。

7.通过采用上述技术方案,可以同时获取包括多个待加工产品的产品序列,取代了以单一尺寸的产品作为产品序列进行加工,进而提高了划片机加工晶片的灵活性,降低了当所需产品数量较少时,划片机生产单一尺寸的晶片,造成晶圆材料浪费的可能性,通过在晶圆图像上建立坐标系,实现了产品序列的有序分布,进而有助于提高为产品序列生成切割指令集的运算效率,不同尺寸的产品需要采用不同的步距进行切割,将步距包括在切割指令集中有助于实现多尺寸的产品序列的生产加工。

8.可选的,产品序列还包括不同尺寸的所述待加工产品对应的生产优先级。

9.通过采用上述技术方案,有助于获取不同尺寸产品的产品序列,进而在划片机加工晶圆的过程中得以将生产优先级加入到产品序列的排序工作中,拓宽了对产品序列进行加工排序时的可参考数据,有助于更好地提高产品序列的排序准确度。

10.可选的,所述获取晶圆图像,在所述晶圆图像上建立以晶圆圆心为坐标原点的二维坐标系,基于所述产品序列在二维坐标系上生成待加工产品的分布阵列包括:获取晶圆图像,在所述晶圆图像上建立以晶圆圆心为坐标原点的二维坐标系,所述二维坐标系包括第一坐标轴以及与第一坐标轴垂直的第二坐标轴;获取所述晶圆图像沿第一坐标轴的第一直径,以及沿第二坐标轴的第二直径;当第一直径与第二直径相等时,则基于所述产品序列在二维坐标系上生成待加工产品的分布阵列。

11.通过采用上述技术方案,在生成产品序列的分布阵列前,获取沿第一坐标轴与第二坐标轴分布的第一直径和第二直径,并进行对照,当第一直径与第二直径不等长时,可以判断晶圆没有垂直于切割设备放置,进而有助于在生成分布阵列之前检测晶圆的放置情况,有助于降低晶圆加工过程中出错的可能性,有助于提高晶圆加工的质量。

12.可选的,所述基于所述产品序列在二维坐标系上生成待加工产品的分布阵列包括:解析所述产品序列,获取不同尺寸的待加工产品的尺寸信息以及对应的产品数;将相同尺寸的所述待加工产品整合并排列为若干个切割域,每个所述切割域内仅包括同一尺寸的产品;以所述二维坐标系的坐标原点为中心排列切割域,基于排列后的切割域获取待加工产品的分布阵列。

13.通过采用上述技术方案,将相同尺寸的产品整合在一个切割域中,有助于在后序生成切割设备的切割指令时,使得相同步距的切割指令得以集中分布,有助于降低切割指令的复杂度,进而有助于提高切割指令生成效率。

14.可选的,所述获取晶圆图像,在所述晶圆图像上建立以晶圆圆心为坐标原点的二维坐标系,基于所述产品序列在二维坐标系上生成待加工产品的分布阵列包括:若所述晶圆图像上无法容纳产品序列中的所有待加工产品,则基于所述待加工产品的生产优先级,优先排列所述生产优先级高的待加工产品。

15.通过采用上述技术方案,当晶圆图像上无法分布并容纳全部的待加工产品时,根据产品的生产优先级进行排序,有助于将生产优先级高的产品进行优先排序生产。

16.可选的,所述基于所述切割指令集控制切割设备执行晶圆切割之后,还包括:按照预设的周期获取所述切割设备的作业数据;将所述作业数据与切割指令集对照;若所述作业数据与切割指令集偏离,则纠正切割设备并记录偏离数据。

17.通过采用上述技术方案,在执行切割工作时对切割设备进行监测,有助于实时掌握划片机切割设备的切割情况,进而有助于在发生偏离时进行纠正,有利于提高产品的质量;对异常情况进行记录,有助于对导致异常情况的成因进行追溯并解决。

18.第二方面,本技术提供一种划片机多序列晶圆切割系统,采用如下的技术方案:一种划片机多序列晶圆切割系统,所述系统包括:序列获取模块,用于获取待加工的产品序列,所述产品序列至少包括待加工产品的尺寸信息以及各个尺寸对应的产品数;序列分布模块,用于获取晶圆图像,在所述晶圆图像上建立以晶圆圆心为坐标原

点的二维坐标系,基于所述产品序列在二维坐标系上生成待加工产品的分布阵列;指令生成模块,用于基于所述分布阵列获取切割指令集,所述切割指令至少包括切割路径以及步距序列;指令执行模块,用于基于所述切割指令集控制切割设备执行晶圆切割。

19.通过采用上述技术方案,可以同时获取包括多个待加工产品的产品序列,取代了以单一尺寸的产品作为产品序列进行加工,进而提高了划片机加工晶片的灵活性,降低了当所需产品数量较少时,划片机生产单一尺寸的晶片,造成晶圆材料浪费的可能性,通过在晶圆图像上建立坐标系,实现了产品序列的有序分布,进而有助于提高为产品序列生成切割指令集的运算效率,不同尺寸的产品需要采用不同的步距进行切割,将步距包括在切割指令集中有助于实现多尺寸的产品序列的生产加工。

20.第三方面,本技术提供一种智能终端,采用如下的技术方案:一种智能终端,所述智能终端包括处理器和存储器,所述存储器中存储有至少一条指令、至少一段程序、代码集或指令集,所述至少一条指令、所述至少一段程序、所述代码集或指令集由所述处理器加载并执行以实现如第一方面任一所述的一种划片机多序列晶圆切割方法。

21.通过采用上述技术方案,智能终端中的处理器可以根据存储器中存储的相关计算机程序,实现上述一种划片机多序列晶圆切割方法,进而可以同时获取包括多个待加工产品的产品序列,取代了以单一尺寸的产品作为产品序列进行加工,进而提高了划片机加工晶片的灵活性。

22.第四方面,本技术提供一种计算机可读存储介质,采用了如下的技术方案:一种计算机可读存储介质,所述存储介质中存储有至少一条指令、至少一段程序、代码集或指令集,所述至少一条指令、所述至少一段程序、所述代码集或指令集由处理器加载并执行以实现如第一方面任一所述的一种划片机多序列晶圆切割方法。

23.通过采用上述技术方案,能够存储相应的程序,进而可以同时获取包括多个待加工产品的产品序列,取代了以单一尺寸的产品作为产品序列进行加工,进而提高了划片机加工晶片的灵活性。

24.综上所述,本技术包括以下至少一种有益技术效果:可以同时获取包括多个待加工产品的产品序列,取代了以单一尺寸的产品作为产品序列进行加工,进而提高了划片机加工晶片的灵活性,降低了当所需产品数量较少时,划片机生产单一尺寸的晶片,造成晶圆材料浪费的可能性,通过在晶圆图像上建立坐标系,实现了产品序列的有序分布,进而有助于提高为产品序列生成切割指令集的运算效率,不同尺寸的产品需要采用不同的步距进行切割,将步距包括在切割指令集中有助于实现多尺寸的产品序列的生产加工;将相同尺寸的产品整合在一个切割域中,有助于在后序生成切割设备的切割指令时,使得相同步距的切割指令得以集中分布,有助于降低切割指令的复杂度,进而有助于提高切割指令生成效率;在执行切割工作时对切割设备进行监测,有助于实时掌握划片机切割设备的切割情况,进而有助于在发生偏离时进行纠正,有利于提高产品的质量;对异常情况进行记录,有助于对导致异常情况的成因进行追溯并解决。

附图说明

25.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

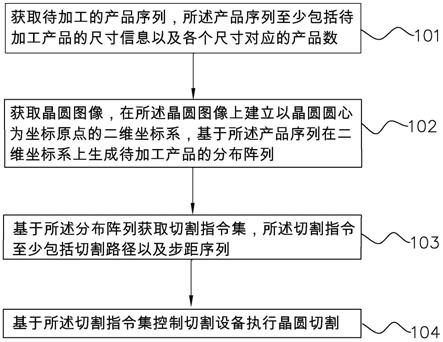

26.图1是本技术实施例中示出的一种划片机多序列晶圆切割方法的方法流程图;图2是本技术实施例中示出的一种划片机多序列晶圆切割系统的系统流程图;图3是本技术实施例中示出的一种智能终端的结构示意图。

27.附图标记说明:1、序列获取模块;2、序列分布模块;3、指令生成模块;4、指令执行模块。

具体实施方式

28.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图1-3,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。

29.本技术实施例提供了一种划片机多序列晶圆切割方法,所述方法可以应用于如晶圆划片机中,执行主体可以是晶圆划片机上的智能终端。具体的,晶圆划片机在智能终端的控制下,可以在加工完成的晶圆上按照预设的切割指令切割出晶片。

30.下面将结合具体实施方式,对图1所示的处理流程进行详细的说明,内容可以如下:一种划片机多序列晶圆切割方法,包括以下步骤:步骤101,获取待加工的产品序列。

31.其中,产品序列至少包括待加工产品的尺寸信息以及各个尺寸对应的产品数。

32.在实施中,在划片机切割晶圆前,智能终端可以先获取当前晶圆在加工后所需出品的产品,在本实施例中产品可以包括有不同的尺寸,不同尺寸的产品需求组合在一起,形成了待加工产品的产品序列。为了便于进行待加工产品分布和切割的规划,产品序列中可以包括不同尺寸的待加工产品的具体尺寸参数以及对应的产品数量。例如,产品序列中可以包括a产品(8mm*8mm)9个、b产品(12mm*12mm)15个、c产品(16mm*16mm)25个。为了便于方案理解,本实施例中的所有待加工产品均设置为呈正方形的晶片,也即长度方向的切割步距与宽度方向的切割步距相同,容易理解的,在其他实施例中,待加工产品的形状可以设置为长方形,在此不做赘述。

33.这样,智能终端可以获取待加工产品的产品序列,并根据产品序列得知当前晶圆所需加工出的若干种产品的尺寸以及对应的产品数量。

34.在一个实施例中,在产品生产加工的过程中,容易发生需要加急生产或者优先生产的情况,因此相应的:产品序列还包括不同尺寸的待加工产品对应的生产优先级。

35.在实施中,生产优先级用于在需要排序生产的场景下,为产品序列中待加工产品的排序提供参考。不同待加工产品之间的优先级可以不同,例如b产品优先于a产品、a产品

优先于c产品;不同的两个尺寸的待加工产品之间也可以存在并列的优先级,例如a产品和b产品的优先级并列且均高于c产品。

36.这样,可以在生产过程中,遇到需要排序的场景时,根据生产优先级对产品序列中的产品进行排序,有利于提高划片机工作与产品需求的贴合度。

37.步骤102,获取晶圆图像,在所述晶圆图像上建立以晶圆圆心为坐标原点的二维坐标系,基于所述产品序列在二维坐标系上生成待加工产品的分布阵列。

38.在实施中,智能终端获取晶圆图像后,为了便于进行数字化处理,可以在晶圆图像上建立二维坐标系,二维坐标系可以以晶圆的圆心为坐标原点建立,在此基础上,智能终端可以在晶圆图像上进行待加工产品的布局,最终形成分布阵列。产品序列在二维坐标系上的分布阵列可以调用用于解决几何布局问题的近似算法来生成,例如适应(nf)算法、首次适应(ff)算法、最佳适应(bf)算法以及降序首次适应(ffd)算法等。此外,需要强调的是,作为划片机加工过程中必要的过程,在分布阵列生成的过程中,在每个待加工的晶片产品之间需要设置划片槽,划片槽的宽度可以由用户提取预设在智能终端中,预设的划片槽的宽度可以为40微米、50微米或60微米等,具体的划片槽宽度的预设值可以以待加工的晶片产品的质量要求决定。

39.这样,智能终端可以获取产品序列在以晶圆图像为基础的二维坐标系上的分布阵列,分布阵列可以以在二维坐标系中的坐标的形式,描述每个待加工的晶片产品的位置和占据的方格。

40.在一个实施例中,二维坐标系建立的基础是晶圆图像,若晶圆图像没有与划片机的图像采集设备垂直,则晶圆图像上容易出现景深现象,也即“近大远小”的图像畸变,容易导致二维坐标系中位置不准确的情况,因此相应的,步骤102可以包括如下处理:获取晶圆图像,在所述晶圆图像上建立以晶圆圆心为坐标原点的二维坐标系,所述二维坐标系包括第一坐标轴以及与第一坐标轴垂直的第二坐标轴;获取所述晶圆图像沿第一坐标轴的第一直径,以及沿第二坐标轴的第二直径;当第一直径与第二直径相等时,则基于所述产品序列在二维坐标系上生成待加工产品的分布阵列。

41.在实施中,智能终端可以对晶圆图像进行识别,通过扫描的方式获取晶圆图像在第一坐标轴方向的第一直径以及第二坐标轴方向的第二直径,通过对比第一直径与第二直径,当第一直径与第二直径不相等时,智能终端可以判断晶圆图像的放置位置偏移,并提示用户;当第一直径与第二直径相等时,智能终端可以判断晶圆图像的放置位置与图像采集设备垂直,进而继续执行分布阵列的生成。

42.特殊的,在上述的检测晶圆的放置位置的判断方法中,有一个特殊情况在于当晶圆在以二维坐标系中y=x的直线为轴发生偏转时,第一直径和第二直径可以相等,但此时晶圆并不垂直于图像采集设备,可能导致智能终端误判。因此,在实际应用中可以通过在划片机上设置的一定限位机构,降低晶圆在该特定方向偏移的可能性,进而降低误判的可能性。

43.这样,在生成产品序列的分布阵列前,可以对晶圆的放置进行检测,有助于提高产品的质量。

44.在一个实施例中,待加工产品的切割指令与产品的尺寸有关,若切割指令中的步距变化频繁,切割指令复杂度大,生成效率低,因此相应的,步骤102中可以包括如下处理:解析所述产品序列,获取不同尺寸的待加工产品的尺寸信息以及对应的产品数;将相同尺

寸的所述待加工产品整合并排列为若干个切割域,每个所述切割域内仅包括同一尺寸的产品;以所述二维坐标系的坐标原点为中心排列切割域,基于排列后的切割域获取待加工产品的分布阵列。

45.在实施中,智能终端可以将产品序列中的同尺寸的产品先整合在一起,形成一个只包括相同尺寸产品的切割域,然后可以调用步骤102中用于解决几何布局问题的近似算法对若干个切割域进行排列,最后获取以切割域为单元的分布阵列。分布阵列中的每个切割域内仅包括同一尺寸的待加工产品。

46.这样,可以使尺寸相同的产品聚集,使得切割指令中相同数值的步距得以连续,进而降低了切割指令的复杂度,有助于提高切割指令的生成效率。

47.在一个实施例中,容易发生产品序列中的产品数量超过晶圆上的生产容量的情况,因此相应的,步骤102中可以包括如下处理:若所述晶圆图像上无法容纳产品序列中的所有待加工产品,则基于所述待加工产品的生产优先级,优先排列所述生产优先级高的待加工产品。

48.在实施中,可以根据步骤101中获取的产品序列中待加工产品的生产优先级,将待加工产品进行排序,按照产品序列的排序逐一进行分布阵列的排序。排序完成后,智能终端可以对剩余未分布在晶圆图像上的待加工产品进行汇报。

49.这样,智能终端可以在晶圆容量无法覆盖产品序列中的待加工产品时,根据生产优先级进行排序生产,有利于在应急情况下尽可能地满足生产需求。

50.步骤103,基于所述分布阵列获取切割指令集,所述切割指令至少包括切割路径以及步距序列。

51.在实施中,智能终端获取了待加工产品的分布阵列之后,可以根据分布阵列生成切割指令集,切割指令集用于控制划片机的切割设备执行切割工作,切割指令集中可以包括切割路径以及步距序列。其中,智能终端可以根据分布阵列拟定切割路径,分布阵列中的每个待加工产品之间均有切割路径经过,以使得待切割产品得以完整地得到切割分离。切割路径可以调用遍历算法,对每个待加工产品的单元格轮廓进行遍历,进而获取切割路径,在二维坐标系中切割路径可以以坐标的形式体现。具体的,切割指令集包括表示晶圆图像上方位的二维坐标系,可以标识为x坐标以及y坐标。此外,切割指令集还可以包括表示与晶圆图像垂直的轴线方向的z坐标;还可以包括标识承载芯片的工作台的运动坐标的t坐标。切割指令集中的步距指切割设备每次切割的长度,步距与待加工产品的尺寸相匹配。

52.这样,智能终端可以根据待加工产品的产品序列生成切割指令集,进而控制划片机工作。

53.步骤104,基于所述切割指令集控制切割设备执行晶圆切割。

54.在实施中,智能终端获取切割指令集后,可以根据切割指令集控制切割设备执行晶圆切割工作。

55.在一个实施例中,晶圆加工过程中可能发生路径偏离等问题,容易导致产品质量差的问题,因此相应的,步骤104之后可以进行如下处理:按照预设的周期获取所述切割设备的作业数据;将所述作业数据与切割指令集对照;若所述作业数据与切割指令集偏离,则纠正切割设备并记录偏离数据。

56.在实施中,智能终端可以按照预设的周期获取切割设备的作业数据,作业数据包

括切割设备在晶圆图像上的移动路径,移动路径可以以在二维坐标系中的坐标的形式体现,将作业数据与切割指令集中的切割路径对照,若作业数据中的移动路径和切割指令集中的切割路径有偏离,则智能终端可以判定为切割设备偏移,进而提示用户纠正切割设备,对切割设备进行校正。此外,智能终端还可以对偏离的数据进行记录,可以生成切割作业日志。

57.这样,可以对切割作业中发生的意外情况进行纠正和记录,进而有助于改善划片机的工作情况,提升产品质量。

58.基于相同的技术构思,本发明实施例还提供了一种划片机多序列晶圆切割系统,参考图2,所述系统包括:序列获取模块1,用于获取待加工的产品序列,所述产品序列至少包括待加工产品的尺寸信息以及各个尺寸对应的产品数;序列分布模块2,用于获取晶圆图像,在所述晶圆图像上建立以晶圆圆心为坐标原点的二维坐标系,基于所述产品序列在二维坐标系上生成待加工产品的分布阵列;指令生成模块3,用于基于所述分布阵列获取切割指令集,所述切割指令至少包括切割路径以及步距序列;指令执行模块4,用于基于所述切割指令集控制切割设备执行晶圆切割。

59.可选的,序列分布模块2还包括:坐标建立子模块,用于获取晶圆图像,在所述晶圆图像上建立以晶圆圆心为坐标原点的二维坐标系,所述二维坐标系包括第一坐标轴以及与第一坐标轴垂直的第二坐标轴;图像提取子模块,用于获取所述晶圆图像沿第一坐标轴的第一直径,以及沿第二坐标轴的第二直径;条件比对子模块,用于当第一直径与第二直径相等时,则基于所述产品序列在二维坐标系上生成待加工产品的分布阵列。

60.可选的,序列分布模块2还包括:序列解析子模块,用于解析所述产品序列,获取不同尺寸的待加工产品的尺寸信息以及对应的产品数;序列分组子模块,用于将相同尺寸的所述待加工产品整合并排列为若干个切割域,每个所述切割域内仅包括同一尺寸的产品;分组排序子模块,用于以所述二维坐标系的坐标原点为中心排列切割域,基于排列后的切割域获取待加工产品的分布阵列。

61.可选的,序列分布模块2还包括:优先排序子模块,用于若所述晶圆图像上无法容纳产品序列中的所有待加工产品,则基于所述待加工产品的生产优先级,优先排列所述生产优先级高的待加工产品。

62.可选的,指令执行模块4之后还包括:数据获取子模块,用于按照预设的周期获取所述切割设备的作业数据;反馈对照子模块,用于将所述作业数据与切割指令集对照;偏离修正子模块,用于若所述作业数据与切割指令集偏离,则纠正切割设备并记录偏离数据。

63.本技术实施例还公开一种智能终端,参考图3,智能终端包括存储器和处理器,存储器上存储有能够被处理器加载并执行如上述的一种划片机多序列晶圆切割方法的计算机程序。

64.基于相同的技术构思,本技术实施例还公开一种计算机可读存储介质,包括能够被处理器加载执行时实现上述一种划片机多序列晶圆切割方法流程中的各个步骤。

65.计算机可读存储介质例如包括:u盘、移动硬盘、只读存储器(read-only memory,rom)、随机存取存储器(random access memory,ram)、磁碟或者光盘等各种可以存储程序代码的介质。

66.所属领域的技术人员可以清楚地了解到,为描述的方便和简化,仅以上述各功能模块的划分进行举例说明,实际应用中,可以根据需要而将上述功能分配由不同的功能模块完成,即将装置的内部结构划分成不同的功能模块,以完成以上描述的全部或者部分功能,上述描述的系统,装置和单元的具体工作过程,可以参考前述方法实施例中的对应过程,在此不再赘述。

67.集成的单元如果以软件功能单元的形式实现并作为独立的产品销售或使用时,可以存储在一个计算机可读取存储介质中。基于这样的理解本技术的技术方案本质上或者说对现有技术做出贡献的部分或者该技术方案的全部或部分可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质中,包括若干指令用以使得一台计算机设备(可以是个人计算机,服务器,或者网络设备等)或处理器(processor)执行本技术各个实施例方法的全部或部分步骤。而前述的存储介质包括:u 盘、移动硬盘、只读存储器、随机存取存储器或者光盘等各种可以存储程序代码的介质。

68.以上所述,以上实施例仅用以对本技术的技术方案进行了详细介绍,但以上实施例的说明只是用于帮助理解本技术的方法及其核心思想,不应理解为对本技术的限制。本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1