一种TOPcon电池的制绒方法与流程

一种topcon电池的制绒方法

技术领域

1.本发明属于太阳能电池技术领域,具体涉及一种topcon电池的制绒方法。

背景技术:

2.为了提高电池效率,多种电池结构被开发,如perc、hit、ibc、以及topcon等,其中topcon电池结构是在硅表面制备一层超薄氧化硅层和高掺杂的多晶硅层,利用氧化硅的化学钝化和多晶硅层的场钝化作用可以显著降低硅表面的少子复合速率,同时高掺杂的多晶硅层可以显著改善多子的导电性能,有利于提高电池的开路电压和填充系数。相比于p型太阳能电池,n型电池具有光致衰减小耐金属杂质污染性能好、少数载流子扩散长度长等优点而被广泛应用。

3.在topcon结构电池的制备过程中,需要在硅片背面镀上一层多晶硅,但此步骤会产生绕镀现象,导致硅片正面边缘也镀上多晶硅,会影响外观与效率,导致成品降级。对于去除多晶硅绕镀,业界主要有三种解决方法:一是采用氢氟酸和硝酸去除硅片正面绕镀的多晶硅,此方法的工艺窗口较窄,极易导致正面pn结受损,进而使产品良率大幅下降;二是仅采用无机碱(氢氧化钾或氢氧化钠)去除硅片正面绕镀的多晶硅,此方法的工艺窗口也较窄,量产时良率不高、效率与良率波动大,且做厚bsg会导致扩硼产能与电池效率较低;三是采用四甲基氢氨去除硅片正面绕镀的多晶硅,此方法所用的四甲基氢氨属于神经毒素,对人体有一定伤害。

技术实现要素:

4.本发明的目的在于提供一种topcon电池的制绒方法,该制绒方法形成的绒面结构更加规则,反射率明显降低,且能够有效弥补电池结构的缺陷,提高电池的短路电流,增加最大功率,增强光电转换效率。

5.本发明为实现上述目的所采取的技术方案为:一种topcon电池的制绒方法,包括:(1)硅片表面预处理除去表面有机脏污;(2)配制制绒添加剂;(3)制绒,取制绒添加剂和碱液混合得到制绒液,浸入表面预处理后的硅片进行表面制绒;其中,上述制绒添加剂原料包括:季铵盐型表面活性剂、聚乙烯吡咯烷酮、乳糖醇、全氨基β-环糊精、去离子水。本发明在制绒碱液中加入制绒添加剂,所述添加剂中含有表面活性剂,能够降低水的表面张力,进而有效润湿硅片;并且添加剂可以替代异丙醇,无毒性、无腐蚀性,进而减少污染、节约成本。其中,乳糖醇及其它有机物增加了硅表面倒金字塔结构的成核起点,形成的倒金字塔均匀、细密;同时制绒碱液的使用温度较低,且缩短反应时间。利用水溶性有机物质的渗透性和表面活性,能够有效改善太阳能电池的陷光效果,进而显著提高太阳能电池的光电转换效率。本发明制绒添加剂的制造和使用工艺简单,设备低

廉,重复性好。

6.根据一些具体实施例,碱液包括有机碱和无机碱的水溶液。

7.根据一些具体实施例,有机碱包括四甲基胍;无机碱包括氢氧化钾或氢氧化钠。

8.根据一些具体实施例,季铵盐型表面活性剂包括十二烷基三甲基溴化铵。

9.根据一些具体实施例,制绒条件包括,制绒温度为80~85℃,制绒时间10~20min。

10.根据一些具体实施例,季铵盐型表面活性剂由新型季铵盐型表面活性剂替代;所述新型季铵盐型表面活性剂以羽扇豆醇-beta-羟基硬脂酸酯、氯化亚砜和n-甲基-n-(n,n-二甲胺基乙基)乙醇胺为原料,通过两步法合成。采用本发明制备的新型季铵盐型表面活性剂,具有更高的降低表面张力的活性,且与聚乙烯吡咯烷酮复配使用,其降低水的表面张力、润湿硅片的效果更佳,得到制绒后的硅片,相比于常规金字塔绒面,倒金字塔绒面具有更低的反射率。添加剂中的乳糖醇及全氨基β-环糊精能选择性吸附在bsg上形成保护层,有效降低碱液的扩散速率,避其与bsg反应,减少或避免碱对扩磷处与扩硼处的腐蚀,保证量产的稳定性,制得电池的性能显著改善,其最大功率和光电转化性能明显提升。

11.根据一些具体实施例,新型季铵盐型表面活性剂的制备方法具体包括:利用氯化亚砜对羽扇豆醇-beta-羟基硬脂酸酯进行氯化处理得到氯化的羽扇豆醇-beta-羟基硬脂酸酯;取氯化的羽扇豆醇-beta-羟基硬脂酸酯与n-甲基-n-(n,n-二甲胺基乙基)乙醇胺反应得到新型季铵盐表面活性剂。

12.具体的,上述新型季铵盐表面活性剂的制备方法,包括:取羽扇豆醇-beta-羟基硬脂酸酯和吡啶混合,在10~20℃条件下缓慢滴入氯化亚砜;滴加完毕后,体系温度升至70~80℃搅拌回流反应10~12h;然后加入15~18wt%浓度的氢氧化钠或氢氧化钾调节反应混合物的上层ph至7~8,保留上层液体,用热去离子水洗涤8~10次,真空干燥得到氯化的羽扇豆醇-beta-羟基硬脂酸酯;取氯化的羽扇豆醇-beta-羟基硬脂酸酯溶于乙醇中,缓慢加入n-甲基-n-(n,n-二甲胺基乙基)乙醇胺,之后于80~90℃条件下搅拌回流反应48~54h;旋蒸除去乙醇,取下层沉淀,加入二氯甲烷过滤得到新型季铵盐表面活性剂。

13.根据一些具体实施例,羽扇豆醇-beta-羟基硬脂酸酯和吡啶的质量比为1:0.3~0.6;氯化亚砜与羽扇豆醇-beta-羟基硬脂酸酯的质量比为0.4~0.7:1。

14.根据一些具体实施例,氯化的羽扇豆醇-beta-羟基硬脂酸酯与乙醇的固液比为1.8~2.5g/ml;n-甲基-n-(n,n-二甲胺基乙基)乙醇胺与氯化的羽扇豆醇-beta-羟基硬脂酸酯的质量比为0.1~0.25:1。

15.具体的,一种topcon电池的制绒方法,具体包括:取硅片使用激光划片机切割成小片,用酒精和丙酮各超声10~15min,然后用去离子水冲洗3~5次;取季铵盐型表面活性剂、聚乙烯吡咯烷酮、乳糖醇、全氨基β-环糊精、去离子水混合配制制绒添加剂;取碱液,加入制绒添加剂得到制绒液,在80~85℃水浴温度下反应10~20min;反应结束后将样品用去离子水超声15~20min,之后用氮气吹干即可。

16.根据一些具体实施例,季铵盐型阳离子表面活性剂、聚乙烯吡咯烷酮、乳糖醇、全

氨基β-环糊精的质量比为1:0.05~0.2:0.2~0.4:0.02~0.05;季铵盐型阳离子表面活性剂与去离子水的质量比为1:0.5~1。

17.更优选地,制绒添加剂还包括扁桃酸钠和dl-5-羟色胺酸;其中,扁桃酸钠与季铵盐型阳离子表面活性剂的质量比为0.1~0.3:1;dl-5-羟色胺酸与季铵盐型阳离子表面活性剂的质量比为0.1~0.2:1。本发明还在制绒添加剂中加入扁桃酸钠和dl-5-羟色胺酸,与其它组分复配使用,明显减少反射率,可能是因为该物质的加入能够使得制绒后形成的绒面结构更加均匀;同时能够明显改善电池的性能,增加短路电流,提升最大功率,增强光电转化效率,推测原因在于其能够与全氨基β-环糊精等复配形成更加均匀致密的网络结构,吸附在bsg上形成保护层,保护效果更佳,且使得制绒后的绒面内部结构更加均匀。

18.优选地,碱液为含有四甲基胍的氢氧化钠或强氧化钾溶液;其中,氢氧化钠或氢氧化钾溶液的浓度为0.01~0.03g/ml;四甲基胍的使用量为0.01~0.02g/ml;制绒添加剂与氢氧化钠或氢氧化钾溶液的质量比为0.2~2:100。

19.更优选地,碱液中还加入酚磺乙胺;其中,酚磺乙胺的加入量为0.005~0.01g/ml。本发明在碱液中加入酚磺乙胺,能够对碱产生增益效果,进而减少其用量;且使得反应更加均匀,制绒后的绒面微结构内部形成更加均匀的小金字塔结构,而有效低晶硅的反射率,明显提高电池短路电流,进而达到提高效率的目的;同时可以降低电池吸光的不均匀性,提高电池的光电转化效率。

20.相比于现有技术,本发明具有如下有益效果:本发明在制绒碱液中加入制绒添加剂,所述添加剂中新型季铵盐型表面活性剂,具有更高的降低表面张力的活性,得到制绒后的硅片,具有更低的反射率。制得电池的性能显著改善,其最大功率和光电转换效率明显提升。本发明还在制绒添加剂中加入扁桃酸钠和dl-5-羟色胺酸,与其它组分复配使用,明显减少反射率,同时能够明显改善电池的性能。此外,本发明在碱液中加入酚磺乙胺,能够有效减少碱的用量;且使得反应更加均匀,有效低晶硅的反射率,明显提高电池短路电流和光电转化效率。

21.因此,本发明提供了一种topcon电池的制绒方法,该制绒方法形成的绒面结构更加规则,反射率明显降低,且能够有效弥补电池结构的缺陷,提高电池的短路电流,增加最大功率,增强光电转换效率。

附图说明

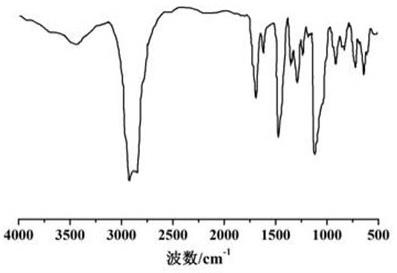

22.图1为本发明试验例1中新型季铵盐型表面活性剂红外光谱测试结果;图2为本发明试验例1中sem测试结果。

具体实施方式

23.以下结合具体实施方式和附图对本发明的技术方案作进一步详细描述:实施例1:一种新型季铵盐表面活性剂的制备:按质量比为1:0.42的比例取羽扇豆醇-beta-羟基硬脂酸酯和吡啶混合,在15℃条件下缓慢滴入氯化亚砜(与羽扇豆醇-beta-羟基硬脂酸酯的质量比为0.55:1);滴加完毕后,体系温度升至75℃搅拌回流反应12h;然后加入16.5wt%浓度的氢氧化钠调节反应混合

5-羟色胺酸;其中,扁桃酸钠与季铵盐型阳离子表面活性剂的质量比为0.2:1;dl-5-羟色胺酸与季铵盐型阳离子表面活性剂的质量比为0.14:1。

31.实施例5:一种topcon电池的制绒方法与实施例4的区别:采用十二烷基三甲基溴化铵替代新型季铵盐型阳离子表面活性剂。

32.实施例6:一种新型季铵盐表面活性剂的制备与实施例1相同。

33.一种topcon电池的制绒方法与实施例1的区别:碱液中还加入酚磺乙胺;其中,酚磺乙胺的加入量为0.008g/ml。

34.实施例7:一种新型季铵盐表面活性剂的制备与实施例4相同。

35.一种topcon电池的制绒方法与实施例4的区别:碱液中还加入酚磺乙胺;其中,酚磺乙胺的加入量为0.008g/ml。

36.实施例8:一种topcon电池的制绒方法与实施例5的区别:碱液中还加入酚磺乙胺;其中,酚磺乙胺的加入量为0.008g/ml。

37.实施例9:一种topcon电池的制绒方法与实施例8的区别:制绒添加剂中不包括扁桃酸钠和dl-5-羟色胺酸。

38.实施例10:一种topcon电池的制绒方法与实施例1的区别:采用十二烷基三甲基溴化铵替代新型季铵盐型阳离子表面活性剂。

39.试验例1:ft-ir表征采用傅里叶红外变换光谱仪对样品进行测试。采用kbr压片法制样;将样品置于衰减全反射附件下,对其表面进行扫描得到红外光谱图。测试条件具体为:扫描波长500~4000cm-1

。

40.对实施例1中制备的新型季铵盐型表面活性剂进行上述测试,结果如图1所示。从图中分析可知,实施例1制得新型季铵盐型表面活性剂的红外图谱中,在3650~3200cm-1

范围内出现-oh基团的特征吸收峰,在3000~2750cm-1

范围内出现甲基、亚甲基的特征吸收峰,在1704cm-1

附近出现c=o键的特征吸收峰,1640cm-1

附近出现c=c键的特征吸收峰,在1482cm-1

附近出现c-h键的弯曲振动吸收峰;在1126cm-1

附近出现c-o键的特征吸收峰;以上结果表明实施例1中新型季铵盐型表面活性剂成功制备。

41.sem表征测试采用扫描电子显微镜对样品表面形貌结构进行观测。

42.对实施例1制备得到的制绒后的硅片进行上述测试,结果如图2所示。从图中分析可知,硅片表面整个覆盖绒面,且形成的绒面均匀性较好。

43.表面张力的定测测试使用全自动张力仪(购自上海中晨数字技术设备有限公司,jk998型号),在常

温下配制1mmol/l浓度的表面活性剂水溶液,并采用环张力法进行测定。

44.对十二烷基三甲基溴化铵、实施例1~3制备得到的新型季铵盐型表面活性剂进行上述测试,同时设置复配组n1:十二烷基三甲基溴化铵+聚乙烯吡咯烷酮(两者质量比为1:0.1);复配组n2:实施例1制备的新型季铵盐型表面活性剂+聚乙烯吡咯烷酮(两者质量比为1:0.1),一并进行上述测试,最终结果如表1所示:表1 表面张力测试结果样品表面张力(mn/m)十二烷基三甲基溴化铵80.5实施例162.2实施例261.8实施例362.5n151.6n222.7从表1中数据分析可知,实施例1制备的新型季铵盐型表面活性剂处理后,水的表面张力明显低于十二烷基三甲基溴化铵的,表明本发明制备得到的新型季铵盐型表面活性剂的降低表面张力能力显著提升。此外,n2组样品处理后,水的表面张力下降率明显好于n1组的,表明本发明制备得到的新型季铵盐型表面活性剂与聚乙烯吡咯烷酮复配使用,其降低表面张力能力的效果更佳。

45.试验例2:反射率测定将制绒后的硅片样品放入分光光度计中测试波长在400-1100nm的入射光线的反射率。

46.对实施例1~10制得的制绒后的硅片进行上述测试,结果如表2所示:表2 反射率测试结果样品反射率/%实施例16.1实施例26.3实施例35.9实施例44.2实施例57.8实施例64.5实施例73.1实施例87.0实施例98.5实施例109.4从表2中数据分析可知,实施例1提供的制绒方法制绒后的硅片的反射率明显低于实施例10的,表明采用羽扇豆醇-beta-羟基硬脂酸酯作为原料之一制备得到的新型季铵盐型表面活性剂,与其它组分复配使用,作为制绒添加剂作用于硅片,能够有效的减少制绒后的硅片的反射率;实施例4的效果好于实施例1,实施例5的效果好于实施例10、实施例8的效

果好于实施例9,表明制绒添加剂中扁桃酸钠和dl-5-羟色胺酸的加入,能够进一步降低制绒后硅片的反射率。实施例6的效果好于实施例1,实施例7的效果好于实施例4,实施例8的效果好于实施例5,实施例9的效果好于实施例10,表明碱液中酚磺乙胺的加入,对制绒后硅片反射率的降低具有增强的作用。

47.电池性能测定将制绒后的硅片样品,分别进行扩散、刻边、镀膜、印刷和快速烧结,得到太阳能电池。将太阳能电池放置在1000w/m2的光照强度中,测试电池短路电流、最大功率、转化效率。

48.对实施例1~10制得的制绒后的硅片进行上述测试,结果如表3所示:表3 电池性能测试结果样品短路电流/a最大功率/w转化效率/%实施例18.454.4217.93实施例28.504.4718.01实施例38.394.3817.85实施例49.114.8019.90实施例59.074.2917.42实施例68.965.1120.61实施例79.685.4621.18实施例89.594.5818.27实施例98.814.6718.79实施例108.363.9216.03从表3中数据分析可知,实施例1提供的制绒方法制绒后的硅片制得电池的最大功率和转化效果均高于实施例10的,而短路电流与实施例10相当,表明采用羽扇豆醇-beta-羟基硬脂酸酯作为原料之一制备得到的新型季铵盐型表面活性剂,与其它组分复配使用,作为制绒添加剂作用于硅片,组成电池的性能得到明显提升,其最大功率和光电转化效率显著增强,但对短路电流不产生消极影响。实施例4提供的制绒方法制绒后的硅片制得电池的短路电流、最大功率、转化效果好于实施例1,实施例5的效果好于实施例10、实施例8的效果好于实施例9,表明制绒添加剂中扁桃酸钠和dl-5-羟色胺酸的加入,制绒后的硅片规则均匀,且绒面缺陷少,组成电池的性能得到进一步改善,其短路电流、最大功率以及光电转化效率明显增加。实施例6的效果好于实施例1,实施例7的效果好于实施例4,实施例8的效果好于实施例5,实施例9的效果好于实施例10,表明碱液中酚磺乙胺的加入,能够进一步减少绒面缺陷,制绒后硅片的绒面更加规则,组成的电池的性能得到有效提升。

49.上述实施例中的常规技术为本领域技术人员所知晓的现有技术,故在此不再详细赘述。

50.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1