一种三维扇出型晶圆级封装方法及封装结构与流程

1.本发明涉及集成电路封装技术领域,特别涉及一种三维扇出型晶圆级封装方法及封装结构。

背景技术:

2.三维堆叠技术可以有效缩短信号链路的传输时间,推动组件物理尺寸和重量下降,为系统集成创造更多的物理空间。通过对关键技术的突破,在性能上实现芯片、电路间的垂直电气互连,在减小互连电阻的同时,提升组件的信号完整性与频率特性。与此同时,在结构上实现器件间的高可靠、高密度三维堆叠,可以提高走线密度,使得芯片、模块外形尺寸最小,在三维方向堆叠密度最大,从而提高了立体集成电路的集成度。

3.一般来说,要实现三维集成,就需要通孔技术,包括硅通孔(tsv)和穿塑孔(tmv)。tsv工艺主要包括深硅蚀刻形成微孔,绝缘层/阻挡层/种子层的沉积,深孔填充,化学机械抛光,减薄、pad的制备及再分布线制备等工艺技术;tmv工艺主要包括塑封,减薄,激光烧灼形成微孔,阻挡层/种子层的沉积,深孔填充,pad的制备及再分布线制备等工艺技术。无论是tsv还是tmv技术,深孔的形成及填充是三维集成的关键技术,也是难度最多的环节。高难度、高复杂度的tsv、tmv工艺需求更高新技术及设备,这就导致tsv、tmv工艺开发、投产需要更高的成本。

技术实现要素:

4.本发明的目的在于提供一种三维扇出型晶圆级封装方法及封装结构,以解决背景技术中的问题。

5.为解决上述技术问题,本发明提供了一种三维扇出型晶圆级封装方法,包括:

6.步骤一、提供ic晶圆,在芯片的引脚位置制作芯片铜柱凸块,将其分割成单颗裸芯片;

7.步骤二、提供玻璃载板,其表面涂有临时键合激光反应层和及临时键合胶,将裸芯片的背面通过临时键合胶装载固定于玻璃载板上;

8.步骤三、通过塑封料包覆该裸芯片,研磨减薄塑封料至芯片铜柱凸块露出;

9.步骤四、在正面制作钝化层、金属引线和线路铜柱凸块;

10.步骤五、重新提供裸芯片,将其通过daf膜或者印胶装载、粘合于钝化层上,并通过塑封料包覆该裸芯片,研磨减薄塑封料至芯片铜柱凸块露出;

11.步骤六、通过机械切割在顶部形成trench槽,使trench槽底部的线路铜柱凸块露出;

12.步骤七、通过多重布线实现芯片互联并制作新的线路铜柱凸块,使用树脂塑封料完全包覆新制作的线路铜柱凸块,再通过研磨减薄至新的线路铜柱凸块露出;

13.步骤八、进行多重布线并制作阻焊层;解键合,移除玻璃载板并清洗干净临时键合胶;

14.步骤九、依次完成凸点制作、晶圆切割,形成单个封装体。

15.可选的,重复步骤四~步骤七循环进行可实现多层芯片堆叠。

16.可选的,所述步骤六中,使用带梯形刀口的刀具通过机械切割形成trench槽;该刀具的刀口尺寸>40μm,角度63

±1°

。

17.可选的,通过种子层沉积、电镀工艺在ic晶圆的芯片引脚位置制作芯片铜柱凸块,所述芯片铜柱凸块的高度>3μm。

18.可选的,所述玻璃载板的厚度在100μm以上,所述临时键合胶的厚度在1μm以上,所述临时键合激光反应层的厚度在0.1μm以上。

19.可选的,所述daf膜或印胶的胶膜的厚度>1μm。

20.本发明还提供了一种三维扇出型晶圆级封装结构,根据上述三维扇出型晶圆级封装方法制备而成。

21.在本发明提供的三维扇出型晶圆级封装方法及封装结构中,首先ic晶圆需经过种子层的沉积、电镀工艺形成芯片铜柱凸块,再分割成单颗裸芯片;采用face up工艺装载、粘合于圆片预设计位置;多层芯片间通过机械切割、多重布线、铜柱凸块、塑封及研磨工艺实现z轴方向的引线互联;最后再进行多重布线及凸点制程等,完成三维扇出型封装。本发明通过多重布线和机械切割方式实现z轴方向的引线互联;工艺技术简单、流程短、制备成本低,适宜大规模量产。

附图说明

22.图1是晶圆上面单颗芯片的示意图;

23.图2是ic晶圆的示意图;

24.图3是在ic晶圆上制作芯片铜柱凸块的示意图;

25.图4是切割ic晶圆的示意图;

26.图5是玻璃载板和其表面的临时键合激光反应层及临时键合胶的示意图;

27.图6是芯片装载在玻璃载板上的示意图;

28.图7是塑封及减薄的示意图;

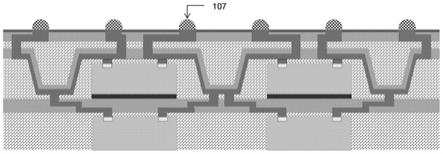

29.图8是多重布线及制作线路铜柱凸块的示意图;

30.图9是重新提供芯片装载的示意图;

31.图10是塑封及减薄的示意图;

32.图11是切割梯形trench槽的示意图;

33.图12是多重布线及制作线路铜柱凸块的示意图;

34.图13是塑封及减薄的示意图;

35.图14是多重布线及制程阻焊层后示意图;

36.图15是解键合的示意图;

37.图16是凸点制作及切割后封装体示意图;

38.图17是三层堆叠示意图;

39.图18是三层堆叠封装体示意图。

具体实施方式

40.以下结合附图和具体实施例对本发明提出的一种三维扇出型晶圆级封装方法及封装结构作进一步详细说明。根据下面说明和权利要求书,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

41.实施例一

42.本发明提供一种三维扇出型晶圆级封装方法及封装结构,为方便描述,下面以晶圆402上面的单颗芯片401封装进行描述,如图1所示。

43.本发明提供一种三维扇出型晶圆级封装方法,包括如下步骤:

44.提供如图2所示的ic晶圆,通过种子层沉积、电镀工艺在芯片引脚位置制作芯片铜柱凸块202,所述芯片铜柱凸块的高度>3μm,结构如图3所示;

45.通过机械切割或干法蚀刻将ic晶圆分割成单颗裸芯片201,如图4所示;

46.提供玻璃载板301,所述玻璃载板301的表面依次涂有临时键合激光反应层302及临时键合胶303;其中所述玻璃载板301的厚度在100μm以上,所述临时键合胶303的厚度在1μm以上,所述临时键合激光反应层302的厚度在0.1μm以上,结构如图5所示;

47.将若干个芯片201通过所述临时键合胶303装载固定于所述玻璃载板301上,结构如图6所示;

48.采用塑封工艺重构圆片,使用树脂塑封料101完全包覆所述芯片201,再通过研磨工艺减薄所述树脂塑封料101,至所述芯片201上的芯片铜柱凸块202露出,结构如图7所示;

49.通过多重布线工艺制作钝化层102和金属引线103实现芯片互联,并制作线路铜柱凸块104,结构如图8所示;

50.将重新提供的单颗裸芯片201通过daf膜或者印胶105装载、粘合于图8所示的结构上,重新提供的芯片201上的芯片铜柱凸块朝外,如图9所示;daf膜或印胶的胶膜厚度>1μm;

51.采用塑封工艺重构圆片,使用树脂塑封料101完全包覆上一步骤装载粘合的芯片,再通过研磨工艺减薄树脂塑封料101,至刚装载粘合的芯片上的芯片铜柱凸块202露出,如图10所示;

52.使用带有梯形刀口的刀具,通过机械切割在顶部形成trench槽304,使所述线路铜柱凸块104露出,所述线路铜柱凸块104位于所述trench槽304的底部,如图11所示;其中切割刀具的刀口尺寸>40μm,角度63

±1°

;

53.通过多重布线实现芯片互联并重新制作线路铜柱凸块104,结构如图12所示;通过上述两步骤,实现z轴方向两个平面的引脚通过金属线路引出于同一平面,实现z轴方向的引线互联;

54.采用塑封工艺重构圆片,使用树脂塑封料101完全包覆上一步骤重新制作的线路铜柱凸块104,再通过研磨工艺减薄树脂塑封料101至该重新制作的线路铜柱凸块104露出,如图13所示;

55.进行多重布线并制作阻焊层106,结构如图14所示;

56.解键合,移除所述玻璃载板301并将临时键合胶303清洗干净,结构如图15所示;

57.依次完成凸点107的制作、晶圆切割,形成单个封装体,封装结构如图16所示。

58.实施例二

59.本发明提供一种三维扇出型晶圆级封装方法,可实现多层堆叠;具体步骤如下:

60.提供如图2所示的ic晶圆,通过种子层沉积、电镀工艺在芯片引脚位置制作芯片铜柱凸块202,所述芯片铜柱凸块的高度>3μm,结构如图3所示;

61.通过机械切割或干法蚀刻将ic晶圆分割成单颗裸芯片201,如图4所示;

62.提供玻璃载板301,所述玻璃载板301的表面依次涂有临时键合激光反应层302及临时键合胶303;其中所述玻璃载板301的厚度在100μm以上,所述临时键合胶303的厚度在1μm以上,所述临时键合激光反应层302的厚度在0.1μm以上,结构如图5所示;

63.将若干个芯片201通过所述临时键合胶303装载固定于所述玻璃载板301上,结构如图6所示;

64.采用塑封工艺重构圆片,使用树脂塑封料101完全包覆所述芯片201,再通过研磨工艺减薄所述树脂塑封料101,至所述芯片201上的芯片铜柱凸块202露出,结构如图7所示;

65.通过多重布线工艺制作钝化层102和金属引线103实现芯片互联,并制作线路铜柱凸块104,结构如图8所示;

66.将重新提供的单颗裸芯片201通过daf膜或者印胶105装载、粘合于图8所示的结构上,重新提供的芯片201上的芯片铜柱凸块朝外,如图9所示;daf膜或印胶的胶膜厚度>1μm;

67.采用塑封工艺重构圆片,使用树脂塑封料101完全包覆上一步骤装载粘合的芯片,再通过研磨工艺减薄树脂塑封料101,至刚装载粘合的芯片上的芯片铜柱凸块202露出,如图10所示;

68.使用带有梯形刀口的刀具,通过机械切割在顶部形成trench槽304,使所述线路铜柱凸块104露出,所述线路铜柱凸块104位于所述trench槽304的底部,如图11所示;其中切割刀具的刀口尺寸>40μm,角度63

±1°

;

69.通过多重布线实现芯片互联并重新制作线路铜柱凸块104,结构如图12所示;

70.采用塑封工艺重构圆片,使用树脂塑封料101完全包覆上一步骤重新制作的线路铜柱凸块104,再通过研磨工艺减薄树脂塑封料101至该重新制作的线路铜柱凸块104露出,如图13所示;

71.重复工艺步骤循环进行多层芯片堆叠,形成如图17所示的三层堆叠结构;

72.解键合,移除玻璃载板301并将临时键合胶303清洗干净,再依次完成凸点107的制作、晶圆切割,形成单个封装体,结构如图18所示三层堆叠封住结构。

73.上述描述仅是对本发明较佳实施例的描述,并非对本发明范围的任何限定,本发明领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1