一种正极极片及其制备方法和应用与流程

1.本发明属于锂离子电池技术领域,涉及一种正极极片及其制备方法和应用。

背景技术:

2.锂离子电池在新能源汽车、能量存储等领域发挥愈发重要的作用。目前在电动汽车的应用中,对能量密度提出了更高的要求。然而现有动力锂离子电池的能量密度不足,限制了电动汽车的续航里程。电极结构方面,增加电极厚度并实施辊压,以提高活性物质占比,可有效提升锂离子电池的能量密度,但也会导致电极迂曲度增大,li

+

在电极内的迁移路径增长,离子扩散受限,从而造成电池的倍率性能显著下降。因此,进行电极微结构设计和优化,以保证能量密度并改善电池电性能,成为解决上述问题的关键。

3.cn112510168a公开了一种锂电池正极极片,包括正极集流体、正极涂覆层,所述正极集流体具有相对的两个表面;所述正极涂覆层涂布在所述正极集流体的至少一个表面上;所述正极涂覆层包括第一正极活性物质涂覆层和第二正极活性物质涂覆层;所述第一正极活性物质涂覆层设置在正极集流体与第二正极活性物质涂覆层之间;所述第一正极活性物质涂覆层的厚度为1-30μm;所述第一正极活性物质涂覆层与第二正极活性物质涂覆层的厚度比为1:5-1:50。

4.cn111916663a公开了一种正极极片及包括该正极极片的锂离子电池;其通过在正极活性物质层与正极集流体之间设置安全涂层,保证电池的安全性能,避免发生安全事故,所述安全涂层中第一正极活性物质最大粒度d1max的选择以及对安全涂层厚度的调控,在保证电池安全性能的同时,进一步降低了锂离子电池在能量密度方面的损失。

5.上述方案所述正极极片中li

+

在电极内的迁移路径增长,离子扩散受限,进而导致倍率性能较差的问题,因此,开发一种改善li

+

的扩散系数,并提高电池安全性能,提高电池倍率性能的正极极片是十分必要的。

技术实现要素:

6.本发明的目的在于提供一种正极极片及其制备方法和应用,本发明所述正极极片为三层结构,包括集流体及依次涂覆于集流体之上的活性下层和活性上层,在活性上层浆料中加入铌基材料,以进一步改善li

+

的扩散系数,并提高电池安全性能。通过上下层的简单复合,从而提高电池的倍率性能。

7.为达到此发明目的,本发明采用以下技术方案:

8.第一方面,本发明提供了一种正极极片,所述正极极片包括集流体、第一活性物质层和设置于所述集流体和所述第一活性物质层之间的第二活性物质层,所述第一活性物质层中含有铌基材料。

9.本发明通过简单的活性上下层复合,制备双层结构极片,可以有效地提升电池的能量密度和倍率性能,铌具有良好的性质与多种价态,将铌元素应用于电极中,可满足不同电池需求。活性上层铌基材料的加入,能够进一步改善极片内部li

+

的扩散,促进离子快速

迁移,降低极化程度,提高电池倍率性能;同时保持电极材料结构稳定性,提高电池安全性能。

10.优选地,所述铌基材料包括氧化铌和/或铌基复合氧化物,所述铌基复合氧化物的化学式为m

x

nbyoz,其中,m为ti、sn、mn或w中的任意一种或至少两种的组合,x=1,0.2≤y≤48,3.6≤z≤125。

11.优选地,以所述第一活性物质层的质量为100%计,所述铌基材料的质量分数为0.1~2%,例如:0.1%、0.5%、1%、1.5%或2%等。

12.优选地,所述第一活性物质层的厚度为40~160μm,例如:40μm、60μm、80μm、100μm或160μm等。

13.优选地,所述第二活性物质层的厚度为100~200μm,例如:100μm、120μm、150μm、180μm或200μm等。

14.本发明制备一种上下层孔率结构不同且上层加入铌基材料的双层厚正极片。下层高压实,上层孔隙率大,旨在通过制备厚极片,提高高能量密度的同时,改善厚极片倍率性能。上层铌基材料的加入,旨在进一步促进li

+

扩散,提高电池倍率性能,并提高电池安全性能。

15.优选地,所述第一活性物质层和第二活性物质层均独立地包括正极活性物质、导电剂和粘结剂。

16.优选地,所述第一活性物质层中的正极活性物质的粒径所述第一活性物质层中的正极活性物质的粒径在10~20μm范围内,例如:10~15μm、12~18μm、15~20μm、10~18μm或10~20μm等。

17.优选地,所述第二活性物质层中的正极活性物质的粒径在3~30μm范围内,例如:3~25μm、5~30μm、10~28μm、3~30μm、5~28μm或8~30μm等。

18.本发明采用宽粒度分布的活性物质,制备高压实密度的活性下层,能够形成更多导电通路,提高靠近集流体端的电子电导率;采用窄粒度分布的活性物质,制备孔隙率更高的活性上层,提高离子电导率。梯度孔率结构电极,能够实现电子电导率和离子电导率的改善,提升能量密度,改善电池电性能。

19.优选地,以所述第一活性物质层的质量为100%计,所述正极活性物质的质量分数为80~98%,例如:80%、85%、90%、95%或98%等。

20.优选地,所述粘结剂的质量分数为1~10%,例如:1%、2%、5%、8%或10%等。

21.优选地,所述导电剂的质量分数为1~10%,例如:1%、2%、5%、8%或10%等。

22.优选地,以所述第二活性物质层的质量为100%计,所述正极活性物质的质量分数为80~98%,例如:80%、85%、90%、95%或98%等。

23.优选地,所述粘结剂的质量分数为1~10%,例如:1%、2%、5%、8%或10%等。

24.优选地,所述导电剂的质量分数为1~10%,例如:1%、2%、5%、8%或10%等。

25.第二方面,本发明提供了一种如第一方面所述正极极片的制备方法,所述制备方法包括以下步骤:

26.(1)将第一粘结剂、第一导电剂、第一正极活性物质和铌基材料与第一溶剂混合得到第一浆料,将第二粘结剂、第二导电剂和第二正极活性物质与第二溶剂混合得到第二浆料;

27.(1)第二浆料涂覆在集流体表面,经一次烘干后得到第二活性物质层,将第一浆料涂覆在所述第二活性物质层表面,经二次烘干后得到所述正极极片。

28.本发明通过改变活性上下层的活性物质粒径分布,以优化极片沿厚度方向的孔隙结构;并在活性上层浆料中加入铌基材料,以进一步改善li

+

的扩散系数,并提高电池安全性能。通过上下层的简单复合,从而提高电池的倍率性能。

29.优选地,步骤(1)所述第一浆料的固含量为30~70%,例如:30%、40%、50%、60%或70%等。

30.优选地,所述第二浆料的固含量为30~70%,例如:30%、40%、50%、60%或70%等。

31.优选地,步骤(2)所述一次烘干的温度为110~130℃,例如:110℃、115℃、120℃、125℃或130℃等。

32.优选地,所述一次烘干的时间为20~60s,例如:20s、30s、40s、50s或60s等。

33.优选地,所述二次烘干的温度为110~130℃,例如:110℃、115℃、120℃、125℃或130℃等。

34.优选地,所述二次烘干的时间为10~15h,例如:10h、11h、12h、13h、14h或15h等。

35.第三方面,本发明提供了一种锂离子电池,所述锂离子电池包含如第一方面所述的正极极片。

36.相对于现有技术,本发明具有以下有益效果:

37.(1)本发明通过简单的活性上下层复合,制备双层结构极片,可以有效地提升电池的能量密度和倍率性能,活性上层加入铌基材料,能够进一步改善极片内部li

+

的扩散,促进离子快速迁移,降低极化程度,提高电池倍率性能;同时保持电极材料结构稳定性,提高电池安全性能。

38.(2)本发明所述正极极片制得电池的0.5c能量密度可达262wh/kg以上,3c下容量保持率可达85%以上,通过调节活性物质的粒度分布和铌基材料掺杂量,制得电池的0.5c能量密度可达308wh/kg的同时,3c下容量保持率可达95%。

具体实施方式

39.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

40.实施例1

41.本实施例提供了一种正极极片,所述正极极片的制备方法包括以下步骤:

42.(1)将粒径分布为10~20μm(最大粒径为20μm,最小粒径为10μm)的ncm523、导电炭黑、氧化铌和pvdf按照质量比为95:2:2:1和nmp混合得到固含量为50%的第一浆料,将粒径分布为3~30μm(最大粒径为30μm,最小粒径为3μm)的ncm523、导电炭黑和pvdf按照质量比为95:2:3和nmp混合得到固含量为50%的第二浆料;

43.(2)将第二浆料涂覆在铝箔表面,在120℃下烘干30s,将第一浆料涂覆在第二活性物质层表面,再120℃下烘干12h,得到第一活性物质层,经辊压处理得到所述正极极片,所述正极极片中,第一个活性物质层的厚度为80μm的,第二活性物质层的厚度为150μm。

44.实施例2

45.实施例提供了一种正极极片,所述正极极片的制备方法包括以下步骤:

46.(1)将粒径分布为10~20μm(最大粒径为20μm,最小粒径为10μm)的ncm811、导电炭黑、ti

0.15

nbo

2.8

和pvdf按照质量比为95:2:2:1和nmp混合得到固含量为55%的第一浆料,将粒径分布为3~30μm(最大粒径为30μm,最小粒径为3μm)的ncm811、导电炭黑和pvdf按照质量比为95:2:3和nmp混合得到固含量为6%的第二浆料;

47.(2)将第二浆料涂覆在铝箔表面,在120℃下烘干30s,将第一浆料涂覆在第二活性物质层表面,再120℃下烘干12h,得到第一活性物质层,经辊压处理得到所述正极极片,所述正极极片中,第一活性物质层的厚度为60μm的,第二活性物质层的厚度为120μm。

48.实施例3

49.本实施例与实施例1区别仅在于,第一浆料和第二浆料使用的活性物质粒径相同,粒径分布均为3~30μm(最大粒径为30μm,最小粒径为3μm),其他条件与参数与实施例1完全相同。

50.实施例4

51.本实施例与实施例1区别仅在于,第一浆料和第二浆料使用的活性物质粒径相同,粒径分布均为10~20μm(最大粒径为20μm,最小粒径为10μm),其他条件与参数与实施例1完全相同。

52.实施例5

53.本实施例与实施例1区别仅在于,第一浆料中活性物质和铌基材料的质量比为95.95:1,其他条件与参数与实施例1完全相同。

54.实施例6

55.本实施例与实施例1区别仅在于,第一浆料中活性物质和铌基材料的质量比为93.8:2.2,其他条件与参数与实施例1完全相同。

56.对比例1

57.本对比例与实施例1区别仅在于,第一浆料中不加入铌基材料,其他条件与参数与实施例1完全相同。

58.性能测试:

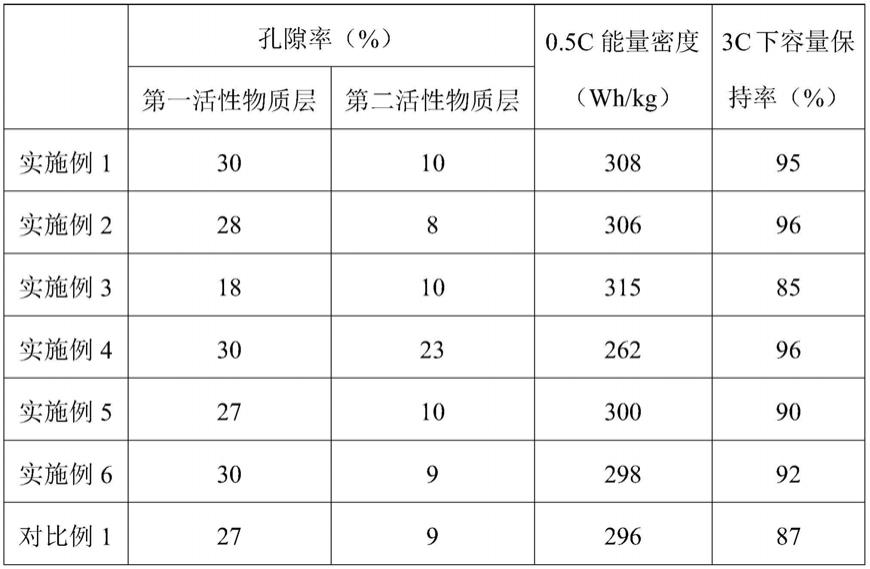

59.将实施例1-5和对比例1得到的正极极片进行孔隙率、能量密度和倍率性能测试。采用压汞仪进行极片孔隙率表征。电化学性能测试方法为:将上述制备的正极极片与石墨负极极片,按照冲切、叠片、干燥、注液、封口、化成、分容、静置工序,制作成软包电池;并于25℃条件下,进行能量密度和倍率性能测试,测试结果如表1所示:

60.表1

[0061][0062]

由表1可以看出,由实施例1-5可得,本发明所述正极极片制得电池的0.5c能量密度可达262wh/kg以上,3c下容量保持率可达85%以上,通过调节活性物质的粒度分布和铌基材料掺杂量,制得电池的0.5c能量密度可达308wh/kg的同时,3c下容量保持率可达95%。

[0063]

由实施例1和实施例3-4对比可得,本发明采用宽粒度分布的活性物质,制备高压实密度的活性下层,能够形成更多导电通路,提高靠近集流体端的电子电导率;采用窄粒度分布的活性物质,制备孔隙率更高的活性上层,提高离子电导率。梯度孔率结构电极,能够实现电子电导率和离子电导率的改善,提升能量密度,改善电池电性能。

[0064]

由实施例1和实施例5-6对比可得,第一浆料中铌基材料的掺杂量会影响制得正极极片的性能,将铌基材料的质量分数控制在0.1~2%,制得正极极片效果较好,若铌基材料的掺杂量过低,对提高锂离子扩散系数有一定作用,电池倍率性能有所改善;随着掺杂量增加,倍率性能进一步提升,若铌基材料的掺杂量过高,则会影响极片中各组分的分布,活性物质和铌基材料有效利用率降低,导致高倍率下的容量保持率减小,倍率性能降低。

[0065]

由实施例1和对比例1对比可得,铌具有良好的性质与多种价态,本发明将铌元素应用于电极中,可满足不同电池需求。活性上层铌基材料的加入,能够进一步改善极片内部li

+

的扩散,促进离子快速迁移,降低极化程度,提高电池倍率性能;同时保持电极材料结构稳定性,提高电池安全性能。

[0066]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1