一种高性能锂离子电池硅基负极极片的制备方法

1.本发明属于锂离子电池技术领域,具体涉及一种高性能锂离子电池硅基负极极片的制备方法。

技术背景

2.随着化石能源的短缺和环境污染等问题,以锂离子电池为代表的电化学储能技术脱颖而出,成为新能源技术发展的一个重要研究方向。锂离子电池不仅广泛应用于各种便携式电子产品中,也是电动汽车、新能源储能电站的理想选择。目前锂离子电池主要采用石墨类材料作为负极,但是其理论容量较低(~372mah

·

g-1

),不能满足高能量密度锂离子电池的要求。因此,具有高理论比容量的硅基负极材料成为研究重点。

3.已知的,硅的导电性较差且体积膨胀率高达300%,在充放电循环过程中,较大的体积膨胀导致不断的破坏sei膜,使得电池循环性能大幅下降,最后因硅的粉化导致电极结构崩塌,直至电池失效。为构建良好的导电网络,比较常见的思路是将硅与高导电性材料进行复合,在增强导电性的同时还可以缓冲硅巨大的体积变化。碳材料拥有价格低廉、高导电率、结构稳定等优点,并且脱嵌锂过程基本不涉及体积变化,常被用来与硅材料进行复合。例如,huang等(acsapplied materials&interfaces.2017,9,23672)通过简单的二次球磨的方法制备得到磷掺杂的硅/石墨复合材料,其中硅与石墨的质量比为1:1时电极性能最佳。电极循环200周后可逆容量仍有883.4mah

·

g-1

。

4.与硅基复合材料合成方面的研究相比,关于硅基负极材料极片制备工艺的研究报道相对较少,主要集中在粘结剂方面。例如,liu等(adv.mater.2017,29,1703028)制备了柠檬酸(ca)与cmc交联聚合物(c-cmc-ca)用作多孔复合负极粘结剂,其应用的硅基扣式电池在1000ma

·

g-1

电流密度下,100圈循环后仍有1640mah

·

g-1

的比容量,这归因于c-cmc-ca粘结剂的高粘结性、柔性以及与活性物质之间的强结合能有效抑制了硅材料的体积膨胀。

5.rou

é

等(adv.energy.mater.2018,8,1701787)设计了一种简单高效的后处理方法,对采用cmc粘结剂的硅基负极极片进行“熟化”。在涂布完成电极后,先将极片置于80%湿度的环境下保存3天,后续再进行烘干和电池组装。此法能够对电极表面进行原位修饰,粘结剂分子会趋向于集中在硅颗粒与颗粒之间的间隙,大幅加强电极内部的粘结强度。同时,能够通过cmc的羧基与铜箔形成的羧酸盐键进一步加强电极整体与铜箔集流体之间的粘结力。经过熟化的电极在200圈循环以后,可逆比容量值高达1700mah

·

g-1

,初始库伦效率77%,硅电极的循环稳定性大幅提高。

技术实现要素:

6.本发明的目的是提供一种高性能锂离子电池硅基负极极片的制备方法,在硅基负极材料电极片制备过程中直接加入改性添加剂,并且通过催化剂的作用加强改性添加剂之间的反应,极大的增强了电极片中各组分之间的结合强度,有效提升硅基锂离子电池的首次库伦效率和循环性能。

7.为实现上述目的,本发明采用的技术方案是:

8.本发明提供了一种高性能锂离子电池硅基负极极片的制备方法,将一定质量比的硅基负极材料、导电剂、粘结剂以及改性添加剂与适量溶剂搅拌均匀后,加入一定量催化剂,充分混合形成泥浆状物质;然后将其均匀涂覆在铜箔表面,并分别在50℃-80℃(优选70℃)干燥10min-80min(优选30min)以及100℃-150℃(优选140℃)真空干燥8h-20h(优选14h)得到硅基负极极片。

9.更优的,以硅基负极材料、导电剂与粘结剂三者质量和为总质量,所述硅基负极材料质量占总质量百分比为70%-97%,所述导电剂质量占总质量百分比为1.5%-15%,所述粘结剂质量占总质量百分比为1.5%-15%,所述改性添加剂质量占总质量百分比为1%-20%。

10.更优的,所述硅基负极材料为纯硅、碳包覆硅以及含硅成分的硅碳复合物中的一种,优选纯硅。

11.更优的,所述硅基负极材料中硅的含量不低于1%,优选80%-100%。

12.更优的,所述改性添加剂由至少两种芳香族化合物组成,其中的一种为芳香族羧酸酐或芳香醛,另一种为芳香胺。

13.更优的,所述芳香族羧酸酐为均苯四甲酸酐、4,4'-联苯醚二酐、3,4'-氧双邻苯二甲酸酐、9,9-双(3,4-二羧基苯基)芴二酸酐的一种,优选均苯四甲酸酐和4,4'-联苯醚二酐。

14.更优的,所述芳香醛为对苯二甲醛、间苯二甲醛、4,4'-联苯二甲醛的一种,优选对苯二甲醛和4,4'-联苯二甲醛。

15.更优的,所述芳香胺为对苯二胺、3,3'-二氨基联苯胺、4,4'-二氨基二苯醚、4,4'-二氨基二苯甲烷、对苯二甲酰胺的一种,优选3,3'-二氨基联苯胺和4,4'-二氨基二苯醚。

16.更优的,所述催化剂为n,n-二异丙基乙胺、二环己基碳二亚胺、乙酸、氨水的一种,优选氨水和乙酸。

17.本发明的导电剂、粘结剂均采用本领域技术人员公知的材料,如所述导电剂为super-p、科琴黑、乙炔黑、碳纳米管、石墨烯以及碳纤维中的至少一种,优选super-p;所述粘结剂为海藻酸钠、羧甲基纤维素钠、聚偏氟乙烯、亚克力胶以及羧甲基纤维素钠:丁苯胶乳混合物中的一种,优选羧甲基纤维素钠:丁苯胶乳混合物。

18.与现有技术相比,本发明具有以下有益效果:

19.1.本发明采用的工艺操作简单、所得结果批次一致性好等优点,易于产业化。

20.2.本发明工艺所制备的硅基负极电极片具有优异的电化学性能,适用于高能量密度锂离子电池。

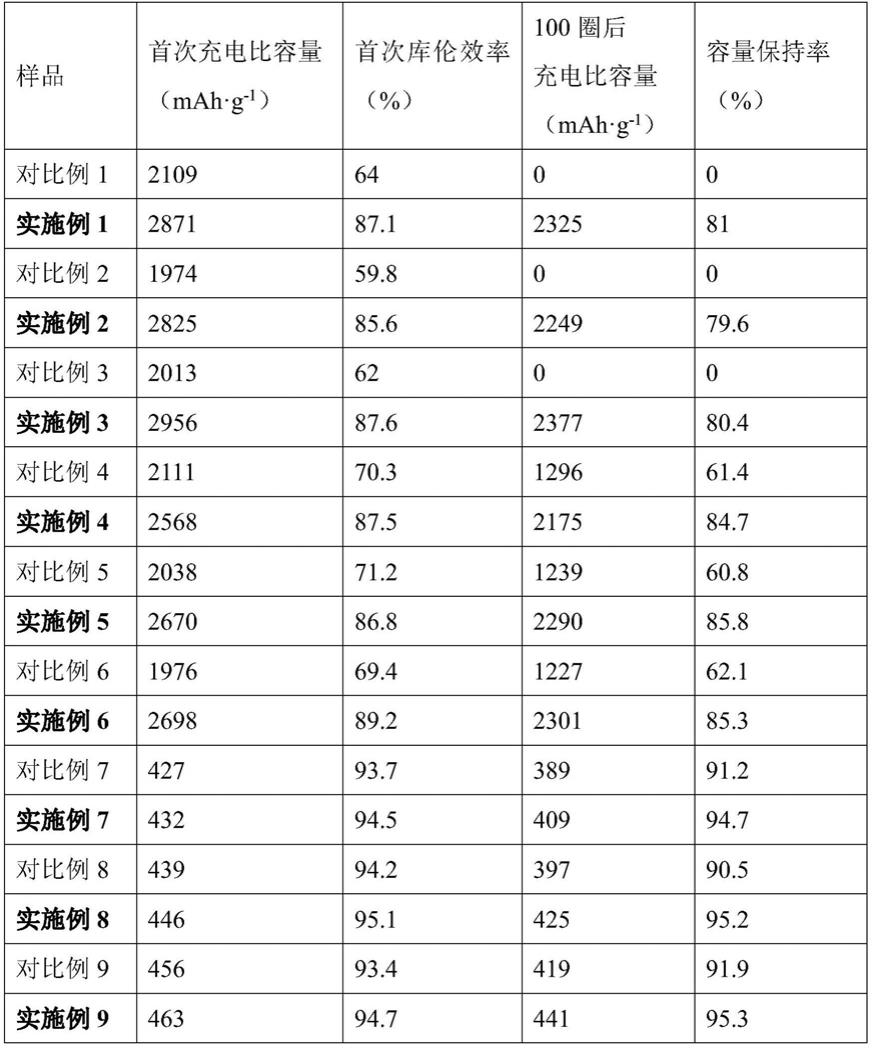

具体实施方式

21.为了进一步说明本发明,下面结合部分实施例对本发明提供的一种高性能锂离子电池硅基负极极片的制备方法进行详细地描述。

22.实施例1

23.按质量比8:1:1分别称取0.64g纯硅负极材料、0.08gsuper-p、0.08g海藻酸钠以及0.02g均苯四甲酸酐、0.01g对苯二胺,加入4ml去离子水和2ml无水乙醇,磁力搅拌均匀后加

入0.3ml乙酸,充分反应形成硅基负极材料浆料;然后将其均匀涂覆在铜箔表面,并在70℃下干燥30min;接着再放入真空干燥箱内于140℃下干燥14h;最后切片,制备成扣式电池,在500ma/g电流密度下进行充放电循环测试。测试结果如表1所示,表明改性后的硅基负极极片的首次库伦效率以及循环性能优于未改性极片。

24.实施例2

25.按质量比8:1:1分别称取0.64g纯硅负极材料、0.08gsuper-p、0.08g亚克力胶以及0.03g4,4'-联苯醚二酐、0.01g3,3'-二氨基联苯胺,加入4ml去离子水和2ml无水乙醇,磁力搅拌均匀后加入0.3ml乙酸,充分反应形成硅基负极材料浆料;然后将其均匀涂覆在铜箔表面,并在70℃下干燥30min;接着再放入真空干燥箱内于140℃下干燥14h;最后切片,制备成扣式电池,在500ma/g电流密度下进行充放电循环测试。测试结果如表1所示,表明改性后的硅基负极极片的首次库伦效率以及循环性能优于未改性极片。

26.实施例3

27.按质量比16:2:1:1分别称取0.64g纯硅负极材料、0.08gsuper-p、0.04gcmc、0.04gsbr以及0.01g对苯二甲醛、0.01g3,3'-二氨基联苯胺,加入4ml去离子水和2ml无水乙醇,磁力搅拌均匀后加入0.3ml乙酸,充分反应形成硅基负极材料浆料;然后将其均匀涂覆在铜箔表面,并在70℃下干燥30min;接着再放入真空干燥箱内于140℃下干燥14h;最后切片,制备成扣式电池,在500ma/g电流密度下进行充放电循环测试。测试结果如表1所示,表明改性后的硅基负极极片的首次库伦效率以及循环性能优于未改性极片。

28.实施例4

29.按质量比8:1:1分别称取0.64g碳包覆硅负极材料(si含量:~98%)、0.08gsuper-p、0.08g海藻酸钠以及0.02g4,4'-联苯二甲醛、0.01g3,3'-二氨基联苯胺,加入4ml去离子水和2ml无水乙醇,磁力搅拌均匀后加入0.3ml乙酸,充分反应形成硅基负极材料浆料;然后将其均匀涂覆在铜箔表面,并在70℃下干燥30min;接着再放入真空干燥箱内于140℃下干燥14h;最后切片,制备成扣式电池,在500ma/g电流密度下进行充放电循环测试。测试结果如表1所示,表明改性后的硅基负极极片的首次库伦效率以及循环性能优于未改性极片。

30.实施例5

31.按质量比8:1:1分别称取0.64g碳包覆硅负极材料(si含量:~98%)、0.08gsuper-p、0.08g亚克力胶以及0.01g4,4'-联苯二甲醛、0.01g4,4'-二氨基二苯醚,加入4ml去离子水和2ml无水乙醇,磁力搅拌均匀后加入0.3ml乙酸,充分反应形成硅基负极材料浆料;然后将其均匀涂覆在铜箔表面,并在70℃下干燥30min;接着再放入真空干燥箱内于140℃下干燥14h;最后切片,制备成扣式电池,在500ma/g电流密度下进行充放电循环测试。测试结果如表1所示,表明改性后的硅基负极极片的首次库伦效率以及循环性能优于未改性极片。

32.实施例6

33.按质量比16:2:1:1分别称取0.64g碳包覆硅负极材料(~si含量:98%)、0.08gsuper-p、0.04gcmc、0.04gsbr以及0.02g均苯四甲酸酐、0.01g对苯二胺,加入4ml去离子水和2ml无水乙醇,磁力搅拌均匀后加入0.3ml乙酸,充分反应形成硅基负极材料浆料;然后将其均匀涂覆在铜箔表面,并在70℃下干燥30min;接着再放入真空干燥箱内于140℃下干燥14h;最后切片,制备成扣式电池,在500ma/g电流密度下进行充放电循环测试。测试结果如表1所示,表明改性后的硅基负极极片的首次库伦效率以及循环性能优于未改性极片。

34.实施例7

35.按质量比8:1:1分别称取0.64g硅碳复合材料(si含量:~4%)、0.08gsuper-p、0.08g海藻酸钠以及0.03g4,4'-联苯醚二酐、0.01g3,3'-二氨基联苯胺,加入4ml去离子水和2ml无水乙醇,磁力搅拌均匀后加入0.3ml乙酸,充分反应形成硅基负极材料浆料;然后将其均匀涂覆在铜箔表面,并在70℃下干燥30min;接着再放入真空干燥箱内于140℃下干燥14h;最后切片,制备成扣式电池,在300ma/g电流密度下进行充放电循环测试。测试结果如表1所示,表明改性后的硅基负极极片的首次库伦效率以及循环性能优于未改性极片。

36.实施例8

37.按质量比8:1:1分别称取0.64g硅碳复合材料(si含量:~4%)、0.08gsuper-p、0.08g亚克力胶以及0.01g对苯二甲醛、0.01g3,3'-二氨基联苯胺,加入4ml去离子水和2ml无水乙醇,磁力搅拌均匀后加入0.3ml乙酸,充分反应形成硅基负极材料浆料;然后将其均匀涂覆在铜箔表面,并在70℃下干燥30min;接着再放入真空干燥箱内于140℃下干燥14h;最后切片,制备成扣式电池,在300ma/g电流密度下进行充放电循环测试。测试结果如表1所示,表明改性后的硅基负极极片的首次库伦效率以及循环性能优于未改性极片。

38.实施例9

39.按质量比16:2:1:1分别称取0.64g硅碳复合材料(si含量:~4%)、0.08gsuper-p、0.04gcmc、0.04gsbr以及0.02g4,4'-联苯二甲醛、0.01g3,3'-二氨基联苯胺,加入4ml去离子水和2ml无水乙醇,磁力搅拌均匀后加入0.3ml乙酸,充分反应形成硅基负极材料浆料;然后将其均匀涂覆在铜箔表面,并在70℃下干燥30min;接着再放入真空干燥箱内于140℃下干燥14h;最后切片,制备成扣式电池,在300ma/g电流密度下进行充放电循环测试。测试结果如表1所示,表明改性后的硅基负极极片的首次库伦效率以及循环性能优于未改性极片。

40.表1为上述实施例与对比例的充放电性能测试结果,各个对比例是指在与对应实施例相同原料、相同制备工序和反应条件下,与实施例的区别在于浆料制备过程没有加入改性添加剂和催化剂。由最终的循环性能结果还可以得出,本发明所制备的改性硅基负极极片具有高比容量和优异的循环稳定性。

41.表1.各实施例中硅基负极极片和各对比样品的充放电性能测试结果

42.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1