一种新型的低膨胀高导热微通道底板的制作方法

1.本发明涉及一种通道底板,具体涉及一种新型的低膨胀高导热微通道底板。

背景技术:

2.作为“三军之眼,国之重器”的雷达在现代战争中发挥着重要的作用,而有源相控阵体制的雷达由于其架构及性能的优越性,被越来越多地装载于各类平台上实现不同的功能。为了适配各类平台,有源相控阵雷达也逐步向轻薄化、积木化和高功率密度的方向发展。

3.tr组件是相控阵雷达的核心设备,也是主要发热设备。由于tr组件内部芯片热膨胀系数较低,为了与其适配,我们一般采用低膨胀系数的金属壳体对其进行单独封装,封装后的tr组件通过紧固件、压紧装置等机械方式压接在通有冷媒的底板上。由于芯片及陶瓷基板与冷媒之间存在两层金属介质(封装壳体、冷板壳体)和一层空气介质,接触热阻大,两层壳体也不利于轻薄化的设计需求。

4.为了同时实现雷达的低剖面设计和高散热能力,我们可以去除tr组件的封装壳体,直接将芯片和陶瓷基板焊接于散热底板上,这样的设计减小了接触热阻,也减小了厚度,但要求底板与芯片及陶瓷基板之间的热膨胀系数相匹配,传统的铝制底板无法满足现有架构的要求,需要寻找新的材料。由于底板为承载众多器件的主要结构且细节特征多,内部设置微通道蛇形水道,因此底板材料除了需要匹配芯片的热膨胀系数外,还需要兼顾轻质、高强、高导热、易加工等要求。

5.目前常用的封装材料及其通用特性如下表所示:从表中可以看出,现有单一品种原材料无法同时满足该底板的全部要求。

技术实现要素:

6.本发明的目的在于提供一种新型的低膨胀高导热微通道底板。该底板按空间不同位置的功能需求和工艺要求选用不同材料,以解决上述单一材料无法同时满足的轻质、高强、高导热、低热膨胀系数、易加工性的问题,从而适配雷达的低剖面高功率密度设计,在显著降低系统厚度尺寸的同时提升系统散热性能。

7.为达到上述目的,本发明采用了下列技术方案:

一种新型的低膨胀高导热微通道底板,包括微通道复合腔体、复合盖板,所述微通道复合腔体外形为一异形带蛇形开敞水道的复合金属板,采用al/sic与铝合金复合而成,复合腔体主体结构采用al/sic材料,以保证与器件的焊接面拥有较低的热膨胀系数,蛇形水道内部微通道结构特征采用离散的铝合金结构,以保证细微特征的工艺性。内部微通道结构尺寸及空间排布需综合考虑功率器件的散热需求、流阻、复合腔体的热稳定性及工艺性要求,所述复合盖板外形为一异形带凸台的复合金属板,采用al/sic与铝合金复合而成。

8.进一步的,微通道结构为互相分离的离散结构,其最大尺寸由流阻和热变形要求共同决定,空间排布由流阻和系统散热需求共同决定。

9.进一步的,复合盖板与复合腔体焊接面材料采用al/sic,热膨胀系数与微通道复合腔体相同,通过大面积软钎焊焊接成型,形成一个完整的微通道复合底板,以保证彼此之间的热匹配,防止后继焊接应力过大导致开裂。

10.进一步的,复合盖板另外一面用于固定和安装的离散结构特征采用铝合金材质,以提高其机加工性能。

11.进一步的,为了控制成型和焊接过程中的由于多种材料热膨胀系数不匹配产生的热应力和热变形,提高底板的热稳定性和可靠性,在微通道复合腔体和复合盖板的制作过程中,按照如下规则进行:(1)主体大面结构采用al/sic,其上用于机械固定的离散的凸台结构采用铝合金;(2) 面积大的凸台铝合金结构排布于外侧边缘,面积小的铝合金结构排布于中间,凸台的尺寸由结构安装要求和热变形要求共同决定;(3)铝合金凸台的最大尺寸,需结合实际功能需求和微通道复合腔体及复合盖板的刚度,通过仿真分析确定。

12.进一步的,通道底板一面用于热流密度高、热耗高的功率器件的焊接固定,一面用于热流密度小、热耗低的其他器件的机械固定。

13.进一步的,通道底板由两种材料组成,可根据底板空间不同位置对于材料功能性和工艺性的不同需求,结合底板结构特征,选择不同材料。

14.本发明的新型的低膨胀高导热微通道底板采用两种材料空间复合使用的方法,根据构件空间不同区域对于热膨胀系数、导热性、可加工性的不同需求,采用不同的材料,并优化结构排布控制热变形,以满足底板对低热膨胀系数、高导热、细微特征易加工性的矛盾需求,使得在提高系统集成度、减小厚度重量的同时,还能同时提高系统的散热能力。

附图说明

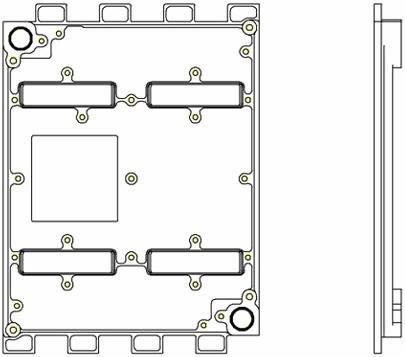

15.1.图1 为本发明的低膨胀高导热微通道底板主视图和侧视图;2.图2为本发明的低膨胀高导热微通道底板分解图;3.图3为本发明的低膨胀高导热微通道底板的微通道复合腔体示意图;4.图4为本发明的低膨胀高导热微通道底板复合盖板示意图。

16.附图标记说明:1、微通道复合腔体;1-1、al/sic基体一;1-2、铝合金散热柱;2、复合盖板;2-1、al/sic基体二;2-2、铝合金凸台一;2-3、铝合金凸台二。

具体实施方式

17.下面结合附图详细描述本发明的具体实施方式。

18.本发明的新型的低膨胀高导热微通道底板,包括微通道复合腔体1、复合盖板2,所述微通道复合腔体1外形为一异形带蛇形开敞水道的复合金属板,采用al/sic与铝合金复合而成,复合腔体主体结构采用al/sic材料,以保证与器件的焊接面拥有较低的热膨胀系数,蛇形水道内部微通道结构特征采用离散的铝合金结构,以保证细微特征的工艺性。内部微通道结构尺寸及空间排布需综合考虑功率器件的散热需求、流阻、复合腔体1的热稳定性及工艺性要求,所述复合盖板2外形为一异形带凸台的复合金属板,采用al/sic与铝合金复合而成。

19.进一步的,微通道结构为互相分离的离散结构,其最大尺寸由流阻和热变形要求共同决定,空间排布由流阻和系统散热需求共同决定。

20.进一步的,复合盖板2与复合腔体1焊接面材料采用al/sic,热膨胀系数与微通道复合腔体1相同,通过大面积软钎焊焊接成型形成一个完整的微通道复合底板,以保证彼此之间的热匹配,防止后继焊接应力过大导致开裂。

21.进一步的,复合盖板2另外一面用于固定和安装的离散结构特征采用铝合金材质,以提高其机加工性能。

22.进一步的,为了控制成型和焊接过程中的由于多种材料热膨胀系数不匹配产生的热应力和热变形,提高底板的热稳定性和可靠性,在微通道复合腔体1和复合盖板2的制作过程中,按照如下规则进行:(1)主体大面结构采用al/sic,其上用于机械固定的离散的凸台结构采用铝合金;(2) 面积大的凸台铝合金结构排布于外侧边缘,面积小的铝合金结构排布于中间,凸台的尺寸由结构安装要求和热变形要求共同决定;(3)铝合金凸台的最大尺寸,需结合实际功能需求和微通道复合腔体及复合盖板的刚度,通过仿真分析确定。

23.进一步的,通道底板一面用于热流密度高、热耗高的功率器件的焊接固定,一面用于热流密度小、热耗低的其他器件的机械固定。

24.进一步的,通道底板由两种材料组成,可根据底板空间不同位置对于材料功能性和工艺性的不同需求,结合底板结构特征,选择不同材料。

25.下面根据附图详细介绍本发明具体实施例:如图1所示,本发明一种新型的低膨胀高导热微通道底板,包括微通道复合腔体1、复合盖板2。

26.所述微通道复合腔体1,外形为一异形的复合金属板,采用al/sic(65%)与铝合金3a21空间复合而成,外形尺寸为142

×

104

×

3(mm)。微通道复合底板主体为sic/al基体1-1:一面为平面,用于焊接低膨胀系数的功率器件;另外一面板内分布敞口的蛇形水道,水道内部布置铝合金散热柱1-2以增强散热能力。铝合金散热柱直径φ1mm,高度2mm,空间排布综合考虑发热器件位置、流阻和复合腔体的热稳定性,按照8个一组周期排列。

27.所述复合盖板2,外形为一异形的复合金属板,采用al/sic(65%)与铝合金复合而成,外形尺寸为127.5

×

104

×

8.5(mm)。复合盖板主体为al/sic基体二2-1,一面为平面,热膨胀系数与微通道复合底板相同,用于与微通道复合腔体1的焊接,以保证彼此之间的热匹

配;另外一面分布铝合金凸台一2-2和铝合金凸台二2-3,用于包括快速接头安装、连接器的安装和其他非大功率器件的机械固定。铝合金凸台一尺寸为10mm

×

10mm,排布于盖板最外侧,铝合金凸台二尺寸为φ5mm,大致均匀排布于复合盖板上。

28.微通道复合腔体1和复合盖板2通过sac305大面积软钎焊形成一个完整的微通道复合底板。

29.至此,已经结合优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征作出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1