一种石墨负极材料及其制备方法及一种锂电池

1.本发明属于锂离子电池技术领域,涉及一种石墨负极材料及其制备方法及一种锂电池。

背景技术:

2.锂离子电池由于具有高能量密度和长循环寿命等显著优点,在日常生产好生活中得到了越来越广泛的应用。有效提高其快充和低温性能是进一步拓宽锂离子电池应用市场的关键。目前研究表明,石墨负极材料对锂离子电池的快充和低温性能有着重要影响,其电荷传递能力是快充嵌锂和低温嵌锂的决速步骤。因此,提高石墨负极材料的电荷传递能力,降低电荷传递阻抗,是优化快充性能和低温性能的关键。

3.现有采用金属有机框架材料包覆石墨材料,再通过热处理在石墨表面形成金属单质纳米颗粒,如钴纳米颗粒以及多孔结构,钴金属纳米颗粒一方面增强了石墨负极材料的电子导电性,另一方面其表面与n元的配位结构以及表面氧化物等存在形式对li

+

存在较强的吸附作用,两者结合起来共同提高了li

+

电荷传递步骤动力学,因此可以一定高程度上提高石墨负极材料的电荷传递能力。但由于热处理过程中钴金属纳米颗粒的团聚,致使钴金属纳米颗粒的尺寸较大,严重影响该石墨负极材料的电荷传递能力。

技术实现要素:

4.针对现有技术中存在的问题,本发明提供一种石墨负极材料及其制备方法及一种锂电池,从而实现有效提高石墨负极材料的电荷传输性能。

5.本发明是通过以下技术方案来实现:

6.一种石墨负极材料的制备方法,包括以下步骤:

7.s1:向石墨中加入可溶性的锌盐以及可溶性的钴盐,得到第一反应液;

8.s2:向第一反应液中加入含氮有机化合物,搅拌反应,得到锌/钴双金属有机金属框架化合物;

9.s3:对锌/钴双金属有机金属框架化合物进行热解,使锌单质气化,得到表面含有钴金属单质的石墨负极材料。

10.优选的,所述含氮有机化合物为2-甲基咪唑。

11.优选的,所述可溶性的锌盐为硝酸锌、醋酸锌、氯化锌或硫酸锌中的一种或多种。

12.优选的,所述可溶性的钴盐为硫酸钴、硝酸钴以及氯化钴中的一种或多种。

13.优选的,所述步骤s1中向石墨中加入可溶性的锌盐以及可溶性的钴盐之前采用阴离子表面活性剂对石墨表面进行预处理;所述阴离子表面活性剂为聚苯乙烯磺酸钠、十二烷基磺酸钠、十二烷基苯磺酸钠中的一种或多种。

14.优选的,所述步骤s1中逐滴向石墨中加入可溶性的锌盐以及可溶性的钴盐。

15.优选的,所述第一反应液中可溶性的锌盐以及可溶性的钴盐的摩尔比(1:3)~(3:1)。

16.优选的,所述热解温度为920℃~1000℃。

17.一种石墨负极材料,通过上述的制备方法制得;所述石墨负极材料中表面负载有钴纳米颗粒;所述钴纳米颗粒平均尺寸为10~20nm。

18.一种锂离子电池,包含上述的石墨负极材料;所述锂离子电池在0℃时的0.1c倍率嵌锂性能为160~250mah/g。

19.与现有技术相比,本发明具有以下有益的技术效果:

20.一种石墨负极材料的制备方法,采用在石墨表面形成zn/co双金属有机框架化合物,并通过热处理,得到co金属纳米颗粒改性的石墨负极材料。该石墨负极材料由于锌离子同时存在于框架结构中,阻止了钴离子在热处理过程中的团聚,可有效降低钴金属单质的颗粒尺寸,使其在石墨负极材料表面的分布更加均匀,提高钴金属单质的比表面积,具有更多的反应活性位点,有效改善石墨负极材料的电荷传输能力。

附图说明

21.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

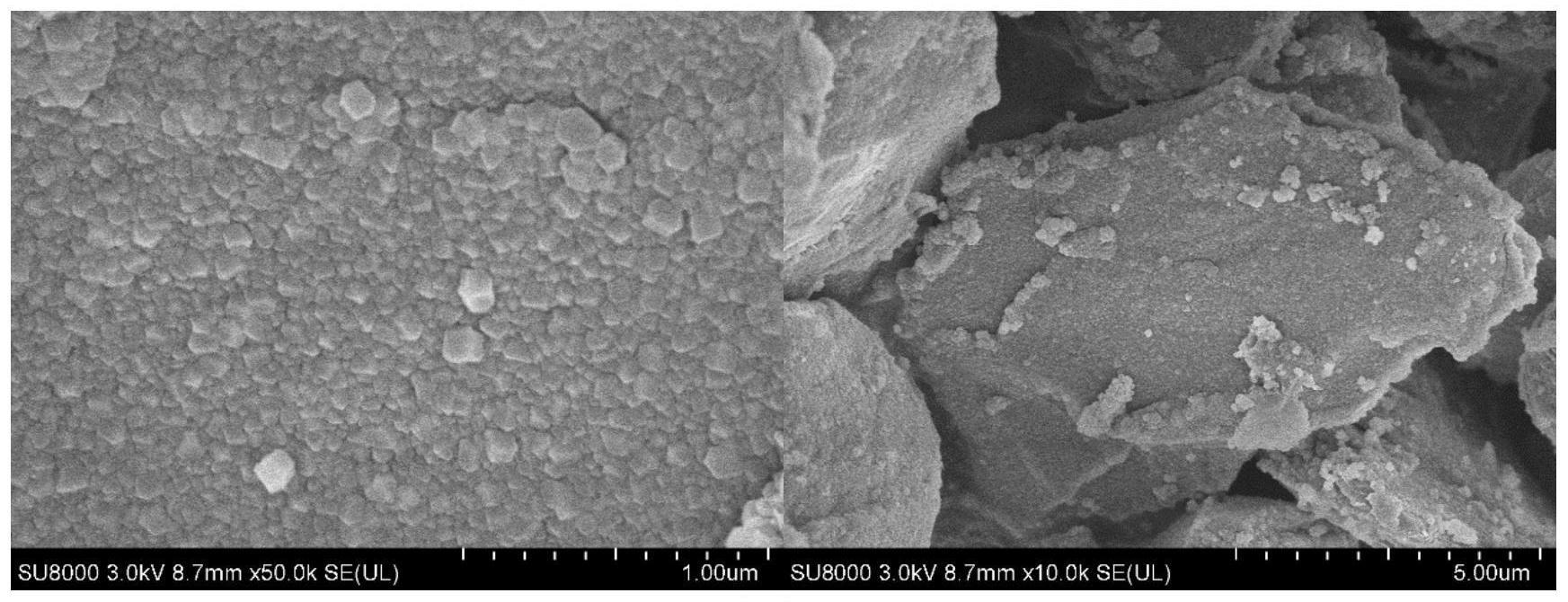

22.图1为本发明实施例1中包覆有双金属有机金属框架化合物的石墨材料前驱体的扫描电子显微镜图;

23.图2为本发明实施例1中制得的石墨负极材料的扫描电子显微镜图;

24.图3为本发明对比例1中制得的石墨负极材料的扫描电子显微镜图;

25.图4为本发明实施例1与对比例1中制得的石墨负极材料的交流阻抗谱;

26.图5为本发明实施例6、实施例4与对比例1中制得的石墨负极材料在0℃的0.1c倍率嵌锂性能曲线。

具体实施方式

27.为使本领域技术人员可了解本发明的特点及效果,以下谨就说明书及权利要求书中提及的术语及用语进行一般性的说明及定义。除非另有指明,否则文中使用的所有技术及科学上的字词,均为本领域技术人员对于本发明所了解的通常意义,当有冲突情形时,应以本说明书的定义为准。

28.本文描述和公开的理论或机制,无论是对或错,均不应以任何方式限制本发明的范围,即本发明内容可以在不为任何特定的理论或机制所限制的情况下实施。

29.本文中,所有以数值范围或百分比范围形式界定的特征如数值、数量、含量与浓度仅是为了简洁及方便。据此,数值范围或百分比范围的描述应视为已涵盖且具体公开所有可能的次级范围及范围内的个别数值(包括整数与分数)。

30.本文中,若无特别说明,“包含”、“包括”、“含有”、“具有”或类似用语涵盖了“由

……

组成”和“主要由

……

组成”的意思,例如“a包含a”涵盖了“a包含a和其他”和“a仅包含a”的意思。

31.本文中,为使描述简洁,未对各个实施方案或实施例中的各个技术特征的所有可

能的组合都进行描述。因此,只要这些技术特征的组合不存在矛盾,各个实施方案或实施例中的各个技术特征可以进行任意的组合,所有可能的组合都应当认为是本说明书记载的范围。

32.本发明提供了一种负载有小颗粒尺寸co金属单质的石墨负极材料,创造性的在合成co金属单质负载的石墨负极材料的同时加入可溶性锌源,锌与钴同时与含氮有机化合物发生反应,锌与钴在有机金属框架化合物中随机分布,并随机与有机金属框架化合物成键,生成双金属的有机金属框架化合物,再进行一定温度的热处理,热处理的温度可以使锌单质气化,钴单质经过热处理后生成钴单质,并包覆在石墨材料的表面。由于锌离子同时存在于框架结构中,阻止了钴离子在热处理过程中的团聚,可有效降低钴金属单质的颗粒尺寸,使其在石墨负极材料表面的分布更加均匀,提高钴金属单质的比表面积,具有更多的反应活性位点,有效改善石墨负极材料的电荷传输能力。

33.该石墨负极材料通过以下步骤制得:

34.s1:采用阴离子表面活性剂溶液对石墨表面进行预处理,可以使金属离子在石墨表面的分布更加均匀。阴离子表面活性剂优选为聚苯乙烯磺酸钠、十二烷基磺酸钠、十二烷基苯磺酸钠中的一种或多种。阴离子表面活性剂溶液中包含有一定浓度的支持电解质,如氯化钠(nacl)、硝酸钾(kno3)或硫酸钠(na2so4)中的任意一种。石墨的中值粒径(d50)为5~15um。阴离子表面活性剂的质量浓度为30~140g/l,支持电解质的摩尔浓度为0.5~2.0mol/l。阴离子型表面活性剂活化石墨颗粒,使石墨表面带负电荷,有助于zn

2+

/co

2+

均匀吸附在石墨颗粒表面,加入2-甲基咪唑后,可锚定在石墨颗粒表面均匀形成zif-zn&co包覆层前驱体。阴离子型表面活性剂与石墨的质量比为(1:0.5)~(1:2)。阴离子型表面活性剂用量过少,石墨颗粒表面活化不完全,zn

2+

/co

2+

未完全吸附在石墨表面,会在溶液中形成zif-zn&co;阴离子型表面活性剂用量过多,物料浪费较为严重。

35.s2:向预处理后的石墨中逐滴加入可溶性的锌盐以及可溶性的钴盐,得到第一反应液;向第一反应液中加入含氮有机化合物,所述含氮有机化合物与锌离子以及钴离子发生反应,生成包含有锌和钴双金属的有机金属框架化合物(zif-zn&co)的第二反应液;

36.其中可溶性的锌盐以及可溶性的钴盐的摩尔比(1:3)~(3:1)。可溶性的锌盐优选硝酸锌、醋酸锌、氯化锌或硫酸锌中的一种或多种,可溶性的钴盐优选硫酸钴、硝酸钴以及氯化钴中的一种或多种;含氮有机化合物优选2-甲基咪唑;可溶性的锌盐以及可溶性的钴盐的摩尔比之和与2-甲基咪唑之间的摩尔比为1:6~1:27。上述比例可以调控包覆层厚度,进而保证复合负极样品的首效维持在83~90%之间。包覆层厚度控制在40~450nm之间,包覆层厚度太小,则起不到多孔特性,并且热解形成co金属纳米颗粒难以形成石墨化碳层包覆,在电解液中存在溶解风险;包覆层厚度太大,比表面积过大,会导致首效严重降低。

37.zn

2+

与2-甲基咪唑形成zif-8,co

2+

与2-甲基咪唑形成zif-67。zif-8和zif-67晶体结构类似,同时zn

2+

与co

2+

的离子半径相近,因此当溶液中同时存在zn

2+

与co

2+

时,则会生成与zif-8/67晶体结构类似的zif-zn&co,其中zn

2+

与co

2+

在晶体结构中均匀、随机分布。热解温度超过908℃时,zn

2+

被还原成zn金属单质并挥发,形成孔隙;co

2+

被还原成co单质,形成金属纳米颗粒,并在其周围催化形成石墨化碳包覆层;zif-8/67的丰富孔隙结构则在热解后得到部分保留,形成富孔隙的碳化物。通过调节zn

2+

与co

2+

的配比,可以优化和改善包覆层孔隙结构和导电性。

38.s3:对第二反应液进行抽滤,获取zif-zn&co,对zif-zn&co进行清洗,干燥,对干燥后的zif-zn&co在氮气或者氩气气氛中进行热解处理,热解过程可使锌离子还原为锌金属单质,进一步使锌金属单质气化。并使钴离子还原为co金属单质,并原位沉积在石墨表面,形成小颗粒co单质负载改性的石墨负极材料,热处理温度优选920℃~1000℃。

39.上述s1-s3详细过程可以是:

40.1、按照上述比例要求称取一定量的阴离子表面活性剂和支持电解质,并溶于去离子水中,得到阴离子表面活性剂的盐水溶液;

41.2、按照上述比例要求称取一定量石墨粉料溶于上述阴离子表面活性剂的盐水溶液中,搅拌6~8h后得到石墨的分散液;抽滤后溶于一定量甲醇溶液中,并搅拌分散得到石墨的甲醇分散液;

42.3、按照上述比例要求称取一定量可溶性锌盐以及可溶性钴盐溶于一定量甲醇溶液中,得到可溶性锌盐与可溶性钴盐的混合溶液;称取2-甲基咪唑溶于甲醇中,得到2-甲基咪唑的甲醇溶液;

43.4、将可溶性锌盐与可溶性钴盐的混合液缓慢倒入上述石墨分散液中,继续搅拌1~24h;

44.5、将2-甲基咪唑溶液逐滴加入上述步骤4所得混合溶液中,并继续搅拌4~24h;

45.6、将上述步骤5所得混合溶液进行抽滤,并用甲醇洗涤1~3次,干燥后得到石墨@zif-zn&co核壳结构前驱体;

46.7、将上述步骤6所得石墨@zif-zn&co核壳结构前驱体于氮气或氩气气氛中进行热解,热解温度为950℃,升温速率5~10℃/min,保温时间为2~4h。经研磨后即得到本发明所述的石墨负极材料。

47.通过上述方法制得的石墨负极材料中表面负载的钴纳米颗粒的平均尺寸为10~20nm。

48.包含有该石墨负极材料的锂离子电池在0℃时的0.1c倍率嵌锂性能为160~250mah/g。

49.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

50.下列实施例中使用本领域常规的仪器设备。下列实施例中未注明具体条件的实验方法,通常按照常规条件,或按照制造厂商所建议的条件。下列实施例中使用各种原料,除非另作说明,都使用常规市售产品,其规格为本领域常规规格。在本发明的说明书以及下述实施例中,如没有特别说明,“%”都表示重量百分比,“份”都表示重量份,比例都表示重量比。

51.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

52.最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当

理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

53.实施例1

54.一种石墨负极材料,通过以下步骤制得:

55.s1:采用含有nacl的聚苯乙烯磺酸钠溶液对d50为5~7um的石墨表面进行预处理,向预处理后的石墨中逐滴加入硝酸锌以及硝酸钴,得到第一反应液;其中硝酸锌以及硝酸钴的摩尔比为1:3。

56.s2:向第一反应液中逐滴加入2-甲基咪唑,搅拌反应完全,得到第二反应液;

57.s3:对第二反应液进行抽滤,获取沉淀物,对沉淀物进行清洗,干燥,得到zif-zn&co包裹石墨的核壳结构材料前驱体,其微观形貌图如图1所示,图中显示zif-zn&co包裹石墨的核壳结构材料前驱体为多面体结构。

58.s4:在氮气气氛、920℃下对干燥后的zif-zn&co包裹石墨的核壳结构材料前驱体进行热处理,得到小颗粒钴单质颗粒改性的石墨负极材料。

59.对制得石墨负极材料进行表征测试,如图2所示,其石墨材负极料表面钴纳米颗粒的平均尺寸为20nm。

60.同时,对该石墨负极材料的交流阻抗谱(eis)进行测试,结果如图4所示。钴金属纳米颗粒尺寸的细化,可以优化其在石墨负极表面的分散均匀性,提高材料电子导电能力的均匀性。同时,细化的钴金属纳米颗粒具有更多的活性表面,对li

+

的活性吸附位点更多。因此,颗粒尺寸细化后,可以进一步优化其电荷传递能力,提高快充和低温嵌锂性能。

61.包含有该石墨负极材料的锂离子电池在0℃时的0.1c倍率嵌锂性能为160mah/g。

62.实施例2

63.一种石墨负极材料,通过以下步骤制得:

64.s1:采用含有kno3的十二烷基磺酸钠溶液对d50为5~7um的石墨表面进行预处理,向预处理后的石墨中逐滴加入醋酸锌以及硫酸钴,得到第一反应液;其中醋酸锌以及硫酸钴的摩尔比为2:3。

65.s2:向第一反应液中逐滴加入2-甲基咪唑,搅拌反应完全,得到第二反应液;

66.s3:对第二反应液进行抽滤,获取沉淀物,对沉淀物进行清洗,干燥,得到zif-zn&co包裹石墨的核壳结构材料前驱体。

67.s4:在氦气气氛、930℃下对干燥后的zif-zn&co包裹石墨的核壳结构材料前驱体进行热处理,得到小颗粒钴单质颗粒改性的石墨负极材料。其中,钴纳米颗粒的平均尺寸为17nm。包含有该石墨负极材料的锂离子电池在0℃的0.1c倍率嵌锂性能为165mah/g。

68.实施例3

69.一种石墨负极材料,通过以下步骤制得:

70.s1:采用含有na2so4的十二烷基苯磺酸钠溶液对d50为7~10um的石墨表面进行预处理,向预处理后的石墨中逐滴加入氯化锌以及氯化钴,得到第一反应液;其中氯化锌以及氯化钴的摩尔比为4:3。

71.s2:向第一反应液中逐滴加入2-甲基咪唑,搅拌反应完全,得到第二反应液;

72.s3:对第二反应液进行抽滤,获取沉淀物,对沉淀物进行清洗,干燥,得到zif-zn&co包裹石墨的核壳结构材料前驱体。

73.s4:在氦气气氛、935℃下对干燥后的zif-zn&co包裹石墨的核壳结构材料前驱体进行热处理,得到小颗粒钴单质颗粒改性的石墨负极材料。其中,钴纳米颗粒的平均尺寸为16nm。包含有该石墨负极材料的锂离子电池在0℃的0.1c倍率嵌锂性能为171mah/g。

74.实施例4

75.一种石墨负极材料,通过以下步骤制得:

76.s1:采用含有nacl的聚苯乙烯磺酸钠溶液对d50为8~11um的石墨表面进行预处理,向预处理后的石墨中逐滴加入硫酸锌以及硫酸钴,得到第一反应液;其中硫酸锌以及硫酸钴的摩尔比为2:1。

77.s2:向第一反应液中逐滴加入2-甲基咪唑,搅拌反应完全,得到第二反应液;

78.s3:对第二反应液进行抽滤,获取沉淀物,对沉淀物进行清洗,干燥,得到zif-zn&co包裹石墨的核壳结构材料前驱体。

79.s4:在氦气气氛、940℃下对干燥后的zif-zn&co包裹石墨的核壳结构材料前驱体进行热处理,得到小颗粒钴单质颗粒改性的石墨负极材料。其中,钴纳米颗粒的平均尺寸为15nm。

80.采用本实施例中制得的石墨负极材料制备锂离子电池,并对该锂离子电池在0℃的0.1c倍率嵌锂性能进行测试,测试结构如图5所示,为177mah/g。

81.实施例5

82.一种石墨负极材料,通过以下步骤制得:

83.s1:采用含有nacl的聚苯乙烯磺酸钠溶液对d50为9~13um的石墨表面进行预处理,向预处理后的石墨中逐滴加入硝酸锌以及硝酸钴,得到第一反应液;其中硝酸锌以及硝酸钴的摩尔比为7:3。

84.s2:向第一反应液中逐滴加入2-甲基咪唑,搅拌反应完全,得到第二反应液;

85.s3:对第二反应液进行抽滤,获取沉淀物,对沉淀物进行清洗,干燥,得到zif-zn&co包裹石墨的核壳结构材料前驱体。

86.s4:在氦气气氛、950℃下对干燥后的zif-zn&co包裹石墨的核壳结构材料前驱体进行热处理,得到小颗粒钴单质颗粒改性的石墨负极材料。其中,钴纳米颗粒的平均尺寸为14nm。包含有该石墨负极材料的锂离子电池在0℃的0.1c倍率嵌锂性能为180mah/g。

87.实施例6

88.一种石墨负极材料,通过以下步骤制得:

89.s1:采用含有nacl的十二烷基磺酸钠溶液对d50为10~14um的石墨表面进行预处理,向预处理后的石墨中逐滴加入硝酸锌以及硝酸钴,得到第一反应液;其中硝酸锌以及硝酸钴的摩尔比为8:3。

90.s2:向第一反应液中逐滴加入2-甲基咪唑,搅拌反应完全,得到第二反应液;

91.s3:对第二反应液进行抽滤,获取沉淀物,对沉淀物进行清洗,干燥,得到zif-zn&co包裹石墨的核壳结构材料前驱体。

92.s4:在氦气气氛、970℃下对干燥后的zif-zn&co包裹石墨的核壳结构材料前驱体进行热处理,得到小颗粒钴单质颗粒改性的石墨负极材料。其中,钴纳米颗粒的平均尺寸为16nm。对本实施例中制得的石墨负极材料的倍率嵌锂性能进行测试,结果如图5所示,该石墨负极材料的锂离子电池在0℃的0.1c倍率嵌锂性能为200mah/g。

93.实施例7

94.一种石墨负极材料,通过以下步骤制得:

95.s1:采用含有nacl的十二烷基苯磺酸钠溶液对d50为11~15um的石墨表面进行预处理,向预处理后的石墨中逐滴加入醋酸锌以及硝酸钴,得到第一反应液;其中硝酸锌以及硝酸钴的摩尔比为3:1。

96.s2:向第一反应液中逐滴加入2-甲基咪唑,搅拌反应完全,得到第二反应液;

97.s3:对第二反应液进行抽滤,获取沉淀物,对沉淀物进行清洗,干燥,得到zif-zn&co包裹石墨的核壳结构材料前驱体。

98.s4:在氦气气氛、980℃下对干燥后的zif-zn&co包裹石墨的核壳结构材料前驱体进行热处理,得到小颗粒钴单质颗粒改性的石墨负极材料。其中,钴纳米颗粒的平均尺寸为15nm。包含有该石墨负极材料的锂离子电池在0℃的0.1c倍率嵌锂性能为244mah/g。

99.实施例8

100.一种石墨负极材料,通过以下步骤制得:

101.s1:采用含有nacl的聚苯乙烯磺酸钠溶液对d50为10~15um的石墨表面进行预处理,向预处理后的石墨中逐滴加入硝酸锌以及硝酸钴,得到第一反应液;其中硝酸锌以及硝酸钴的摩尔比为3:1。

102.s2:向第一反应液中逐滴加入2-甲基咪唑,搅拌反应完全,得到第二反应液;

103.s3:对第二反应液进行抽滤,获取沉淀物,对沉淀物进行清洗,干燥,得到zif-zn&co包裹石墨的核壳结构材料前驱体。

104.s4:在氦气气氛、1000℃下对干燥后的zif-zn&co包裹石墨的核壳结构材料前驱体进行热处理,得到小颗粒钴单质颗粒改性的石墨负极材料。其中,钴纳米颗粒的平均尺寸为15nm。包含有该石墨负极材料的锂离子电池在0℃的0.1c倍率嵌锂性能为250mah/g。

105.实施例9

106.与实施例8制备石墨负极材料的区别在于加入的可溶性锌盐为硝酸锌与醋酸锌的混合物,加入的可溶性钴盐为硫酸钴与硝酸钴的混合物。该可溶性锌盐与可溶性钴盐的摩尔比为1:3。制得的石墨负极材料表面负载的钴纳米颗粒的平均尺寸为18nm。包含有该石墨负极材料的锂离子电池在0℃的0.1c倍率嵌锂性能为244mah/g。

107.实施例10

108.与实施例8制备石墨负极材料的区别在于加入的可溶性锌盐为醋酸锌与氯化锌的混合物,加入的可溶性钴盐为硝酸钴与氯化钴的混合物。该可溶性锌盐与可溶性钴盐的摩尔比为1:2。制得的石墨负极材料表面负载的钴纳米颗粒的平均尺寸为14nm。包含有该石墨负极材料的锂离子电池在0℃的0.1c倍率嵌锂性能为246mah/g。

109.实施例11

110.与实施例8制备石墨负极材料的区别在于加入的可溶性锌盐为硝酸锌、醋酸锌以及氯化锌的混合物,加入的可溶性钴盐为硝酸钴。该可溶性锌盐与可溶性钴盐的摩尔比为1:1。制得的石墨负极材料表面负载的钴纳米颗粒的平均尺寸为10nm。包含有该石墨负极材料的锂离子电池在0℃0.1c的倍率嵌锂性能为250mah/g。

111.对比例1

112.一种石墨负极材料,通过以下步骤制得:

113.s1:采用含有nacl的聚苯乙烯磺酸钠溶液对d50为5~7um的石墨表面进行预处理,向预处理后的石墨中逐滴加硝酸钴,得到第一反应液;其中硝酸钴的摩尔量与实施例1中相同。

114.s2:向第一反应液中逐滴加入2-甲基咪唑,搅拌反应完全,得到第二反应液;

115.s3:对第二反应液进行抽滤,获取沉淀物,对沉淀物进行清洗,干燥,得到zif-co包裹石墨的核壳结构材料前驱体。

116.s4:在氮气气氛、920℃下对干燥后的zif-co包裹石墨的核壳结构材料前驱体进行热处理,得到改性的石墨负极材料。

117.对其形貌进行测试,如图3所示,其石墨负极材料表面钴金属纳米颗粒的尺寸为100nm左右。明显大于二元金属处理的石墨负极材料。可见,加zn后碳化样品,co金属纳米颗粒尺寸明显要小于不加zn的样品。

118.同时,对该石墨负极材料的交流阻抗谱(eis)进行测试,结果如图4所示,仅采用可溶性钴盐处理的石墨负极材料的阻抗半径明显大于同时采用可溶性钴盐以及可溶性锌盐同时处理的石墨负极材料的阻抗半径,有效说明同时采用可溶性钴盐以及可溶性锌盐同时处理的石墨负极材料的电阻更小,电荷传递速率更高。

119.同时采用该石墨负极材料制备锂电池,并对该锂电池在0℃的倍率嵌锂性能进行测试,结果如图5所示,本对比例锂电池在0℃的0.1c倍率嵌锂性能仅为130mah/g,远低于本发明实施例方案中锂电池的倍率嵌锂性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1