扇出式封装方法及封装结构与流程

1.本发明属于半导体封装技术领域,具体涉及一种扇出式封装方法及封装结构。

背景技术:

2.目前在半导体封装业界,扇出型晶圆级封装作为应用于众多移动应用的成熟技术,主要有两种方式分别为先晶圆和后晶圆。其中先晶圆工艺的优势在于具有较成熟的制程和较低的成本,但在制程过程中仍然存在晶粒芯片偏移、芯片/塑封层界面平整度不佳以及晶圆翘曲问题,导致良率低下。

3.目前在扇出型封装工艺中进行芯片重组粘合工序时,通过在载体上贴上双面胶,拾取合格的芯片放置于双面胶上,由于受到贴/装片机自身精度以及双面胶黏性的限制,使用环氧树脂封胶压合成型后芯片会产生偏移或者被封胶冲走,这种风险的存在对后续的重布线制程等都会造成不良影响,如此一来,不仅生产良率大幅下降,也浪费时间及物料成本。

4.针对上述问题,有必要提出一种设计合理且可以有效解决上述问题的一种扇出式封装方法及封装结构。

技术实现要素:

5.本发明旨在至少解决现有技术中存在的技术问题之一,提供一种扇出式封装方法及封装结构。

6.本发明的一个方面提供一种扇出式封装方法,所述封装方法包括:

7.提供芯片、第一临时载盘和第二临时载盘;其中,所述第二临时载盘的第一表面设置有第一金属种子层;

8.在所述芯片的第一表面形成导电连接件,并将所述芯片的第一表面固定到所述第一临时载盘上;

9.在所述芯片的第二表面依次形成第二金属种子层和金属层;

10.将所述芯片与所述第一临时载盘分离;

11.将所述芯片第二表面的金属层与所述第二临时载盘的所述第一金属种子层进行热压键合;

12.在所述芯片的第一表面形成塑封层,将所述芯片与所述第二临时载盘分离;

13.在所述芯片的导电连接件上形成重布线层。

14.可选的,所述将所述芯片第二表面的金属层与所述第二临时载盘的所述第一金属种子层进行热压键合,包括:

15.采用热压焊工艺,通过施加预设的压力和温度,将所述芯片第二表面的金属层与所述第二临时载盘的所述第一金属种子层的表面原子形成键合。

16.可选的,所述金属层为锡-银金属层,所述第一金属种子层为钛-铜种子层。

17.可选的,所述将所述芯片的第一表面固定到所述第一临时载盘上,包括:在所述第

一临时载盘上形成第一剥离层和粘合层,将所述芯片的第一表面上的导电连接件固定在所述粘合层上;

18.所述将所述芯片与所述第一临时载盘分离,包括:去除所述第一剥离层,使得所述芯片与所述第一临时载盘分离。

19.可选的,所述第二临时载盘还设置有第二剥离层,所述第一金属种子层设置在所述第二剥离层上;

20.所述将所述芯片与所述第二临时载盘分离,包括:

21.采用载盘分离技术去除所述第二剥离层,使得所述芯片与所述第二临时载盘分离;

22.采用研磨工艺将键合后的所述第一金属种子层去除。

23.可选的,所述将所述芯片与所述第二临时载盘分离之后,所述方法还包括:

24.对所述塑封层背离所述第二金属种子层的一侧进行减薄,以露出所述导电凸块。

25.可选的,所述在所述芯片的第一表面形成导电连接件,包括:

26.在所述芯片的第一表面形成焊盘;

27.采用电镀工艺在所述焊盘上形成导电凸块。

28.可选的,所述在所述芯片的导电连接件上形成重布线层,包括:

29.在所述导电凸块和所述塑封层上形成第一介电层;

30.图形化所述第一介电层,在图形化后的所述第一介电层上形成重布线层。

31.可选的,所述在所述芯片的导电连接件上形成重布线层之后,所述方法还包括:

32.在所述重布线层上形成第二介电层;

33.图形化所述第二介电层,在图形化后的所述第二介电层上形成焊球。

34.本发明的另一方方面提供一种扇出式封装结构,采用前文所述的封装方法封装形成。

35.本发明提供的扇出式封装方法及封装结构,该封装方法中将芯片第二表面的金属层与第二临时载盘的第一金属种子层进行热压键合。通过热压键合工艺将芯片第二表面的金属层与第二临时载盘的第一金属种子层进行热压键合,可在低温下实现晶圆级键合,无需施加电场(阳极键合)或复杂的键合前清洁程序(等离子体辅助硅直接键合),并且在键合过程中,可以实现气密密封以及电连接;采用热压键合工艺可以在芯片被封胶封住时获得较高的芯片精准度,降低了压合成型后芯片会产生偏移或者被封胶冲走的风险,工艺流程简单,无复杂程序,极大提高生产良率,节约了时间及物料成本;采用热压键合工艺可以获得较高的芯片精准度,有利于后续在重新布线过程中实现6p6m等更为复杂的布线结构。该封装方法易于制作,能够广泛应用到半导体封装行业,极大提高芯片生产良率,节约了时间及物料成本。

附图说明

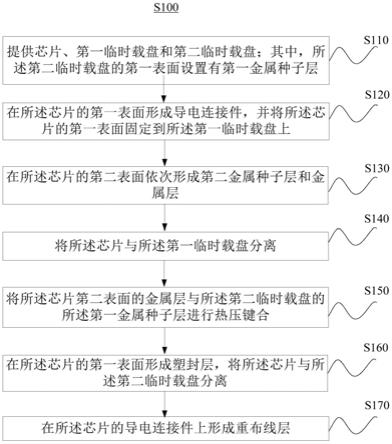

36.图1为本发明一实施例中一种扇出式封装方法的流程示意图;

37.图2~图9为本发明另一实施例的一种扇出式封装方法的封装工艺示意图。

具体实施方式

38.为使本领域技术人员更好地理解本发明的技术方案,下面结合附图和具体实施方式对本发明作进一步详细描述。

39.如图1所示,本发明的一方面提供一种扇出式封装方法s100,该封装方法s100包括:

40.s110、提供芯片、第一临时载盘和第二临时载盘;其中,所述第二临时载盘的第一表面设置有第一金属种子层。

41.具体地,如图2和图6所示,提供芯片110、第一临时载盘120和第二临时载盘130;其中,第二临时载盘130的第一表面设置有第一金属种子层140。

42.需要说明的是,在本实施例中,第一临时载盘120采用玻璃载盘,第二临时载盘130采用金属载盘。当然,除此以外,本领域技术人员还可以根据实际需要选择第一临时载盘120和第二临时载盘130的材料,例如,硅片、玻纤树脂片等等,本实施例不做具体限定。

43.需要进一步说明的是,在本实施例中,第一金属种子层140为钛-铜种子层,具体地,第一金属种子层140为1k钛和2k铜。当然,除此以外,本领域技术人员还可以根据实际需要,选择其他一些金属材料制备形成第一金属种子层140,例如,第一金属种子层140的制作材料还可以选自铜、镍、铬铜合金、镍钒合金、镍金合金、铝等金属材料制作形成,本实施例对此并不限制。

44.s120、在所述芯片的第一表面形成导电连接件,并将所述芯片的第一表面固定到所述第一临时载盘上。

45.具体地,在芯片110的第一表面通过电镀工艺形成导电连接件,在本实施例中,是在芯片110的正面形成导电连接件。

46.形成导电连接件的过程具体包括:如图2所示,在芯片110的第一表面形成焊盘111,然后采用电镀工艺在焊盘111上形成导电凸块112。焊盘111与导电凸块112一一对应。

47.需要说明的是,在本实施例中,焊盘111的材料采用金属铜,导电凸块112的材料也是金属铜,焊盘111和导电凸块112也可以采用其他的金属材料,本实施例不做具体限定。

48.需要进一步说明的是,形成导电凸块112还可以采用溅射、热蒸发、等离子体增强化学气相沉积、低压化学气相沉积、大气压化学气相沉积或电子回旋谐振化学气相沉积等工艺,本实施例对此并不限制。

49.示例性的,所述将所述芯片的第一表面固定到所述第一临时载盘上,包括:

50.如图2所示,在第一临时载盘120上形成第一剥离层121和粘合层122,将芯片110的第一表面上的导电连接件固定在粘合层122上,也就是说,将芯片110正面的导电凸块112固定在粘合层122上。

51.将芯片110的第一表面固定到第一临时载盘120上,可以更好的为在芯片110的第二表面形成第二金属种子层150和金属层160做准备。

52.s130、在所述芯片的第二表面依次形成第二金属种子层和金属层。

53.具体地,如图3所示,在芯片110的第二表面,也就是说在芯片110的背面先通过溅射工艺形成第二金属种子层150,然后再通过电镀工艺再第二金属种子层150上形成金属层160。

54.需要说明的是,在本实施例中,第二金属种子层150为钛-铜种子层,具体地,第二

金属种子层150为1k钛和2k铜。当然,除此以外,本领域技术人员还可以根据实际需要,选择其他一些金属材料制备形成第二金属种子层150,例如,第一金属种子层140的制作材料还可以选自铜、镍、铬铜合金、镍钒合金、镍金合金、铝等金属材料制作形成,本实施例对此并不限制。形成第二金属种子层150的工艺还可以采用电镀、热蒸发、等离子体增强化学气相沉积、低压化学气相沉积、大气压化学气相沉积或电子回旋谐振化学气相沉积等工艺,本实施例对此并不限制。

55.需要进一步说明的是,在本实施例中,金属层160为锡-银金属层,也可以是其他材料的金属层,本实施例不做具体限定。形成金属层160的工艺还可以采用溅射、热蒸发、等离子体增强化学气相沉积、低压化学气相沉积、大气压化学气相沉积或电子回旋谐振化学气相沉积等工艺,本实施例对此并不限制。

56.s140、将所述芯片与所述第一临时载盘分离。

57.具体地,如图4所示,使用暂时性玻璃载盘分离技术,去除第一剥离层121和粘合层122,使得芯片110与第一临时载盘120分离。在第一临时载盘120上形成第一剥离层121,可以在芯片110与第一临时载盘120需要分离时,更容易更快捷的进行分离。

58.需要说明的是,如图5所示,以上的封装步骤完成后需要对芯片进行切割,切割成多个独立芯片。

59.s150、将所述芯片第二表面的金属层与所述第二临时载盘的所述第一金属种子层进行热压键合。

60.具体地,如图6所示,采用热压焊工艺,通过施加预设的压力和温度,将多个独立芯片110的第二表面的金属层160与第二临时载盘130上的第一金属种子层140的表面原子形成键合。也就是说,采用热压焊工艺,通过施加预设的压力和温度,将独立芯片110背面的锡-银金属层与第二临时载盘130上的钛-铜种子层的表面原子形成键合。从而将芯片110与第二临时载盘130之间形成稳固粘合,可以改善芯片偏移。

61.需要说明的是,在本实施例中,采用超声热压工艺将多个独立芯片110的第二表面的金属层160与第二临时载盘130上的第一金属种子层140的表面原子形成键合,其中超声热压中所需的压力和温度根据合金中的金属比例进行选择。

62.热压焊工艺是一种无中间层的固态结合工艺,更具体地说是扩散结合。在同时施加一定压力和温度下,通过表面原子接触以形成键,键合包括三个阶段:界面形成、晶体错配调节和晶粒生长。

63.s160、在所述芯片的第一表面形成塑封层,将所述芯片与所述第二临时载盘分离。

64.具体地,如图7所示,芯片110与第二临时载盘130粘合完成后,通过压合成型工艺在芯片110的第一表面形成塑封层170,将芯片110通过塑封层170封在塑封胶中。

65.示例性的,如图6和图7所示,第二临时载盘130还设置有第二剥离层131,第一金属种子层140设置在第二剥离层131上。

66.所述将所述芯片与所述第二临时载盘分离,包括:

67.首先,如图8所示,采用载盘分离技术去除第二剥离层131,使得芯片110与第二临时载盘130更好的进行分离,分离方法可以采用热分离,激光分离,紫外光分离,机械分离等方法。

68.然后,如图8所示,采用研磨工艺将键合后的第一金属种子层140去除。

69.需要说明的是,去除第二剥离层131和去除第一金属种子层140的工艺本实施例不做具体限定,可以根据需要进行选择。

70.将芯片110与第二临时载盘130分离后,需要对塑封层170进行减薄,露出芯片110上的导电凸块112。可以采用研磨工艺或者其他的工艺将塑封层170及逆行减薄。

71.s170、在所述芯片的导电连接件上形成重布线层。

72.具体地,如图9所示,首先,在导电凸块112和塑封层170上形成第一介电层180。也就是说,在导电凸块112和塑封层170的表面涂敷第一介电层180,第一介电层180的材料为聚酰亚胺(pi)、聚苯并噁唑(pbo)等,涂敷方法通常为晶圆旋涂,本实施例不做具体限定。第一介电层180对导电凸块112起到保护作用。

73.然后,采用光刻工艺图形化第一介电层180,在图形化后的第一介电层180上形成重布线层190。形成重布线层190的方法为溅射及电镀等,重布线层190的材料通常为钛和铜,对于重布线层190的沉积方法和金属材料本实施例不做具体限定。

74.其次,在重布线层190上形成第二介电层200。也就是说,在重布线层190的表面涂敷第二介电层200,第二介电层200的材料可以使用光感阻焊胶(psr)等,本实施例不做具体限定。第二介电层200覆盖在重布线层190上的工艺可以为真空压膜或印刷工艺,本实施例不做具体限定。

75.最后,采用光刻工艺图形化第二介电层200,在图形化后的第二介电层200上进行植球形成多个焊球210。封装结构通过多个焊球210与外界连接。

76.形成焊球210后,按照所需的封装尺寸进行切割,形成最终的封装结构。

77.需要说明的是,在给出的实施例中,为2层介电层结构,也可以是3层、4层等介电层,也就是说,本发明实际可以适用多种层数,根据实际设计需要进行调整。

78.本发明的封装方法中将芯片第二表面的金属层与第二临时载盘的第一金属种子层进行热压键合。通过热压键合工艺将芯片第二表面的金属层与第二临时载盘的第一金属种子层进行热压键合,可在低温下实现晶圆级键合,无需施加电场(阳极键合)或复杂的键合前清洁程序(等离子体辅助硅直接键合),并且在键合过程中,可以实现气密密封以及电连接;采用热压键合工艺可以在芯片被封胶封住时获得较高的芯片精准度,降低了压合成型后芯片会产生偏移或者被封胶冲走的风险,工艺流程简单,无复杂程序,极大提高生产良率,节约了时间及物料成本;采用热压键合工艺可以获得较高的芯片精准度,有利于后续在重新布线过程中实现6p6m等更为复杂的布线结构。

79.本发明的另一方面提供一种扇出式封装结构,采用前文所述的封装方法封装形成,封装方法的具体步骤可以参考前文相关记载,在此不作赘述。采用前文所述封装方法封装形成的封装结构,不仅极大提高生产良率,节约了时间及物料成本,而且可以获得较高的芯片精准度。

80.可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1