一种柔性燃料电池系统组装线的制作方法

1.本发明涉及燃料电池系统组装线技术领域,尤其涉及一种柔性燃料电池系统组装线。

背景技术:

2.燃料电池属于氢能行业,处于起步试验应用阶段,燃料电池系统产品市场还未完全打开,导致燃料电池系统产品有以下特点,产品种类多,量小,技术不成熟;针对于燃料电池系统生产,目前燃料电池系统产线大多还是沿用传统的滚筒线或者板链线,工位划分一般十二到十六工位,测试工位与产线连为一体,这种线体面对于产品种类多,产量少这种现状,存在以下缺点:一是产品种类多,生产时转产换型效率低;二是扩产改造难度大,改造成本高;三是调整灵活性低,可复制性低;四是由于订单很小,产线工位利用率低。

3.经检索,中国专利申请号为cn201710899438.1的专利,公开了一种燃料电池组装生产线,总装工位一,电堆组件分装;总装工位二,底板吊装;总装工位三,电堆机器人安装;总装工位四,电堆安装,辅助系统吊装;bop分装线;总装工位五,辅助系统安装;总装工位六,辅助系统气密检测;总装工位七,缓存工位;总装工位八,电气侧板组件、进气尾排总成安装;总装工位九,前端板组件安装;总装工位十、十一,线束1安装、线束2安装;总装工位十二,缓存工位;总装工位十三,程序刷写;总装工位十四,下线前测试;总装工位十五,上盖安装;总装工位十六,整机精饰;总装工位十七,整机下线。上述专利中的燃料电池组装生产线存在以下不足:在生产时转产换型效率低、扩产改造难度大、改造成本高、灵活性低,因此还有待改进。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种柔性燃料电池系统组装线。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种柔性燃料电池系统组装线,包括组装区、配料区、分装区、物料输送区、翻转设备暂存区、agv充电区和下线暂存区,所述组装区包括工位一、工位二、工位三、工位四、工位五和工位六,所述工位一、工位二、工位三、工位四、工位五和工位六均包括物料架、ems系统工作台和手动翻转设备;所述工位一、工位四、工位五、工位六还包括吊装设备;配料区内包括多个物料超市,物料超市由多个第一货架线性拼接而成;第一货架每格前后都设置有对应物料二维码标识,所述物料运输区内设置有agv小车。

7.优选的:所述工位一还包括壳体托盘;所述工作台上设置有操作台面,操作台面一侧设置有多个用于存放工具的工具放置盒。

8.进一步的:所述工位二和工位三还包括第二货架;所述第二货架上设置有等距分布的卡槽,卡槽内可拆卸的插接有放置板;所述物料架、第一货架和第二货架的结构相同。

9.进一步优选的:所述工位四还包括电堆盛具和气密性检测设备;所述工位五还包

括框架托盘。

10.作为本发明一种优选的:所述工位六还包括空气机盛具。

11.作为本发明进一步优选的:所述吊装设备包括吊装架主体、平移机构和吊装梁,所述平移机构安装于吊装架主体上,吊装梁两端安装于平移机构上,所述吊装梁上还设置有用于吊装的吊具。

12.作为本发明再进一步的方案:所述agv小车的一端外壁嵌入式安装有控制屏,agv小车上设置有配送放置区。

13.在前述方案的基础上:所述物料输送区具体为u形的agv配送物流通道;所述agv充电区设置于组装线的边角处,由自动充电桩组成。

14.在前述方案的基础上优选的:所述手动翻转设备包括翻转台,翻转台顶部安装有两个滑轨,滑轨顶部滑动连接有移动架,所述翻转台上安装有用于驱动移动架在滑轨上平移的手动驱动机构,所述移动架一侧安装有第一夹板,翻转台顶部另一侧安装有与第一夹板适配的第二夹板。

15.在前述方案的基础上进一步优选的:所述柔性燃料电池系统组装线的组装流程包括如下步骤:

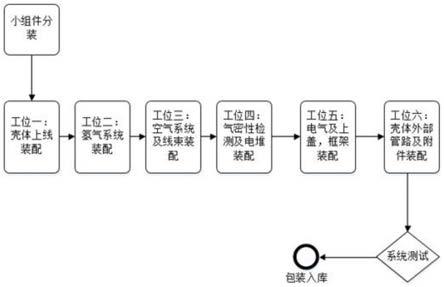

16.s1:员工从原材料仓配送到物料超市并扫码登记;

17.s2:agv小车自动扫描物料超市前部二维码取物料配送;

18.s3:物料送至分装区进行小件分装;

19.s4:工位一处进行壳体上线装配;

20.s5:工位二处进行氢气系统装配;

21.s6:工位三处进行空气系统及线束装配;

22.s7:工位四处进行气密性测试及电堆装配;

23.s8:工位五处进行电气、上盖、框架的装配;

24.s9:工位六处进行壳体外部管路及外部附件装配;

25.s10:最后经系统测试后包装入库。

26.本发明的有益效果为:

27.1.产线设计制造纯手工打造,成本低。

28.2.产线增加agv配送,增加了科技感,同时物流效率提高。

29.3.线体设备没有太多的固定,改造方便,改造成本低。

30.4.占地面积小,工位划分符合现阶段需求,所以产线工位利用率高。

31.5.可复制性大,扩容容易。

32.6.灵活性高,没有组成固定线体,可以灵活移动,方便维修转运。

33.7.实用性强,产品从上线,到入库前不用使用其他装备来回搬运,只需移动手动翻转装备可到任何一位置。

附图说明

34.图1为本发明提出的一种柔性燃料电池系统组装线的工艺流程图;

35.图2为本发明提出的一种柔性燃料电池系统组装线整体的结构示意图;

36.图3为本发明提出的一种柔性燃料电池系统组装线物料超市的结构示意图;

37.图4为本发明提出的一种柔性燃料电池系统组装线agv小车的结构示意图;

38.图5为本发明提出的一种柔性燃料电池系统组装线工作台的结构示意图;

39.图6为本发明提出的一种柔性燃料电池系统组装线物料架的结构示意图;

40.图7为本发明提出的一种柔性燃料电池系统组装线吊装设备的结构示意图;

41.图8为本发明提出的一种柔性燃料电池系统组装线手动翻转设备的结构示意图。

42.图中:1工位一、2工位二、3工位三、4工位四、5工位五、6工位六、7配料区、8分装区、9下线暂存区、10翻转设备暂存区、11agv配料物流通道、12agv充电区、13手动翻转设备、14物料超市、15物料架、16agv小车、17控制屏、18配送放置区、19工作台、20操作台面、21工具放置盒、22放置板、23卡槽、24吊装架主体、25平移机构、26吊装梁、27翻转台、28第一夹板、29手动驱动机构、30移动架、31滑轨、32第二夹板、33第二货架。

具体实施方式

43.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

44.下面详细描述本专利的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本专利,而不能理解为对本专利的限制。

45.在本专利的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本专利和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本专利的限制。

46.在本专利的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“设置”应做广义理解,例如,可以是固定相连、设置,也可以是可拆卸连接、设置,或一体地连接、设置。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本专利中的具体含义。

47.实施例1:

48.一种柔性燃料电池系统组装线,如图1-8所示,包括组装区、配料区7、分装区8、物料输送区、翻转设备暂存区10、agv充电区12和下线暂存区9;所述组装区包括工位一1、工位二2、工位三3、工位四4、工位五5和工位六6,所述工位一1、工位二2、工位三3、工位四4、工位五5和工位六6均包括物料架15、ems系统工作台和手动翻转设备13;所述工位一1、工位四4、工位五5、工位六6还包括吊装设备;配料区7内包括多个物料超市14,物料超市14由多个第一货架线性拼接而成;第一货架每格前后都设置有对应物料二维码标识,所述物料运输区内设置有agv小车16,员工从原材料仓配送到物料超市14并扫码登记,agv小车16自动扫描物料超市14前部二维码取物料配送;所述物料输送区具体为u形的agv配送物流通道11,围绕于组装线外侧,便于agv小车16全方位配料;所述agv充电区12设置于组装线的边角处,由自动充电桩组成,主要是用于agv小车16充电,在此位置充电,减小了agv小车16的布置路径,从而减小了agv小车16系统运营硬件成本。

49.为了满足工位一的加工需求;如图2所示,所述工位一1还包括壳体托盘;所述工作台19上设置有操作台面20,操作台面20一侧设置有多个用于存放工具的工具放置盒21;其中,位于工位一1处的物料架15主要存放工位一1的物料,mes系统工作台主要用于mes系统

硬件安装,作用是上线报工,数据追踪;壳体托盘主要用于壳体物料放置,这种布置方式可以在手动翻转设备13两侧装配,没有限制,灵活性高。

50.为了满足工位二、工位三的加工需求;如图2所示,所述工位二2和工位三3还包括第二货架33;所述第二货架33上设置有等距分布的卡槽23,卡槽23内可拆卸的插接有放置板22;所述物料架15、第一货架和第二货架33的结构相同;其中,位于工位二2、工位三3处的物料架15主要存放工位二2、工位三3的物料,mes系统工作台主要用于mes系统硬件安装,作用是数据追踪,保存;第二货架33主要用于面积大质量小的物料放置,这种布置方式可以在手动翻转设备13两侧装配,没有限制,灵活性高,物料配送方便。

51.为了满足工位四的加工需求;如图2所示,所述工位四4还包括电堆盛具和气密性检测设备;其中,位于工位四4处的物料架15主要存放工位四4的物料,mes系统工作台主要用于mes系统硬件安装,作用是数据追踪,存储;电堆盛具主要用于电堆物料放置,气密性检测设备用于氢气路气密性检测,这种布置方式可以在手动翻转设备13两侧装配,没有限制,灵活性高。

52.为了满足工位五的加工需求;如图2所示,所述工位五5还包括框架托盘;其中,位于工位五5处的物料架15主要存放工位五5的物料,mes系统工作台主要用于mes系统硬件安装,作用是数据追踪,存储;框架托盘主要用于电堆物料放置,这种布置方式可以在手动翻转设备13两侧装配,没有限制,灵活性高。

53.为了满足工位六的加工需求;如图2所示,所述工位六6还包括空气机盛具;其中,位于工位六6处的物料架15主要存放工位六6的物料,mes系统工作台主要用于mes系统硬件安装,作用是数据追踪,存储;空压机盛具主要用于空压机物料放置,这种布置方式可以在手动翻转设备13两侧装配,没有限制,灵活性高;下线暂存区9用于成品暂存,周转。

54.为了便于吊装;如图7所示,所述吊装设备包括吊装架主体24、平移机构25和吊装梁26,所述平移机构25安装于吊装架主体24上,吊装梁26两端安装于平移机构25上,所述吊装梁26上还设置有用于吊装的吊具;通过设置吊装设备,能够便于吊装电堆、框架,节省了人力,提升了实用性。

55.为了提升实用性;如图4所示,所述agv小车16的一端外壁嵌入式安装有控制屏17,agv小车16上设置有配送放置区18。

56.实施例2:

57.一种柔性燃料电池系统组装线,如图8所示,为了便于组装;本实施例在实施例1的基础上作出以下改进:所述手动翻转设备13包括翻转台27,翻转台27顶部安装有两个滑轨31,滑轨31顶部滑动连接有移动架30,所述翻转台27上安装有用于驱动移动架30在滑轨31上平移的手动驱动机构29,所述移动架30一侧安装有第一夹板28,翻转台27顶部另一侧安装有与第一夹板28适配的第二夹板32;通过设置翻转台27等结构,利用第一夹板28和第二夹板32配合,具有夹具的功能,基于手动翻转设备13自身的可转动能力,形成了柔性线体,不仅用于壳体等结构组装过程中的上线固定,装配支撑,还能够通过移动旋转不同位置,便于装配,提升了灵活性。

58.所述柔性燃料电池系统组装线的组装流程包括如下步骤:

59.s1:员工从原材料仓配送到物料超市14并扫码登记;

60.s2:agv小车16自动扫描物料超市前部二维码取物料配送;

61.s3:物料送至分装区8进行小件分装;

62.s4:工位一1处进行壳体上线装配;

63.s5:工位二2处进行氢气系统装配;

64.s6:工位三3处进行空气系统及线束装配;

65.s7:工位四4处进行气密性测试及电堆装配;

66.s8:工位五5处进行电气、上盖、框架的装配;

67.s9:工位六6处进行壳体外部管路及外部附件装配;

68.s10:最后经系统测试后包装入库。

69.以上所述,为本发明较佳的具体实施方式,但并非本发明唯一的具体实施方式,本发明的保护范围并不局限于此,任何熟悉本领域的技术人员在本发明揭露的技术范围内结合现有技术或公众常识,根据本发明的技术方案及其发明构思加以等同、等效替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1