一种高磁性烧结钕铁硼磁铁的加工方法与流程

1100℃,在该温度下烧结210-270min。本发明在氩气氛围下对钕铁硼磁铁生坯烧结,并控制烧结步骤、烧结温度和烧结时间,保护生坯不易被氧化,防止出现毛坯内裂,使得磁铁的磁性能均匀性好,具有良好的力学性能和磁性能,产品质量稳定,产品良率高,利于工业化生产。

13.进一步的,所述步骤(2)中,烧结后的磁体生坯进行三级回火处理。第一级回火热处理的温度为900-950℃,保温时间为120-180min;第二级回火热处理的温度为620-680℃,保温时间为120-180min;第三级回火热处理的温度为550-600℃,保温时间为60-90min。本发明通过采用上述步骤和工艺参数对烧结后的钕铁硼磁铁生坯进行三次回火处理,使得钕铁硼磁铁具有均匀、稳定的晶粒,提高烧结钕铁硼磁铁的磁性能和力学性能。

14.进一步的,所述步骤(3)中,在钕铁硼磁铁基体的表面包覆耐腐蚀保护涂层的具体步骤为:

15.s1、将磁铁基体置于耐腐蚀保护涂料中浸渍,然后向上提拉磁铁基体,将磁铁基体脱离耐腐蚀保护涂料并悬空于耐腐蚀保护涂料的上方;重复上述浸渍、提拉步骤,得到包覆有初级涂膜的磁铁基体;

16.s2、将磁体基体的初级涂膜进行固化,得到包覆有耐腐蚀保护涂层的高磁性烧结钕铁硼磁铁。

17.本发明的钕铁硼磁铁通过在磁铁基体的外表面包覆耐腐蚀保护涂层,可显著提升磁铁基体的耐腐蚀性能,提升其使用寿命和应用范围;所述烧结钕铁硼磁铁的制备方法工艺简单,操控方便,生产效率高,利于工业化生产,制备得到的产品质量稳定,综合性能优越。

18.进一步的,所述步骤s1中,所述耐腐蚀保护涂料包括a组分和b组分,所述a组分包括以下重量份的原料:双酚a型环氧树脂90-100份、酚醛树脂12-20份、丙烯酸树脂10-16份、聚四氟乙烯5-9份、无机填料14-20份、功能助剂14-20份、羟乙基纤维素5-10份、苯丙乳液4-8份、锌粉14-20份、硅烷偶联剂1-4份、溶剂45-60份。所述b组分包括以下重量份的原料:固化剂2-5份、稀释剂5-8份。

19.本发明通过在磁铁基体外表面包覆耐腐蚀保护涂层,有助于提高磁铁的耐腐蚀性,延迟其使用寿命。耐腐蚀保护涂层采用的耐腐蚀保护涂料包括a组分和b组分,使用前可将a组分和b组分分开放置和储存,使用时a组分和b组分混合;a组分通过将双酚a型环氧树脂、酚醛树脂和丙烯酸树脂复配,并与聚四氟乙烯、功能助剂、羟乙基纤维素、苯丙乳液、锌粉和硅烷偶联剂等原料相配合,且在涂料体系中添加无机填料,各原料可相互补益,实现良好的配合,制得的耐腐蚀保护涂料可紧密包覆于磁铁基体的表面,形成均匀光滑的涂层,涂层与磁铁基体的附着力强,不易脱落,使制得的钕铁硼磁铁具有优异的耐腐蚀性能,使用寿命长,有助于改善磁铁的外观。所述双酚a型环氧树脂优选但不限于为双酚a型环氧树脂(e-03型)。所述酚醛树脂可为对叔辛基苯酚甲醛树脂,所述酚醛树脂但不限于为酚醛树脂sp-1068。所述丙烯酸树脂优选但不限于为丙烯酸树脂三菱br113。所述聚四氟乙烯为科慕teflon 650xtx。所述苯丙乳液为苯丙乳液巴德富rs-5969。

20.进一步的,所述硅烷偶联剂为硅烷偶联剂kh-550、硅烷偶联剂kh-560和硅烷偶联剂kh-792中的至少一种。本发明采用上述硅烷偶联剂,有助于提升涂料的力学性能以及涂层与磁铁基体的结合强度。

0.5%、铜0.2-0.24%、锆0.15-0.19%、镓0.14-0.22%、硅1.0-1.5%、石墨烯3-4.5%,余量为铁。本发明通过将石墨烯与硅、镧、钴、镨、镓等成分相配合,制得的一种高磁性烧结钕铁硼磁铁,该钕铁硼磁铁具有优异的磁性能和力学性能,实用性强。

35.本发明的有益效果在于:本发明的高磁性烧结钕铁硼磁铁的加工方法操作简单易控,生产效率以及产品良率高,产品质量稳定,有利于工业化生产,制得的烧结钕铁硼磁铁具有优异的磁性能和耐腐蚀性,综合性能优越。

具体实施方式

36.为了便于本领域技术人员的理解,下面结合实施例对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

37.实施例1

38.本实施例中,一种高磁性烧结钕铁硼磁铁的加工方法,包括以下步骤:

39.(1)取钕铁硼磁铁粉末在磁场中取向成型,再经过等静压处理压型制成磁体生坯;

40.(2)将磁体生坯置于烧结炉中进行烧结,然后进行回火热处理,制得磁铁基体;

41.(3)将制得的磁铁基体的表面进行清洁后,在磁铁基体的外表面包覆耐腐蚀保护涂层,制得高磁性烧结钕铁硼磁铁。

42.进一步的,所述步骤(1)中,所述钕铁硼磁铁粉末包括以下质量百分比的原料:钕22.5%、镨6.9%、硼1.1%、镧1.5%、铝0.75%、钴0.4%、铜0.22%、锆0.17%、镓0.17%、硅1.3%、石墨烯3.8%,余量为铁。

43.进一步的,所述步骤(1)中,钕铁硼磁铁粉末在磁场强度为2.8t的磁场中取向。

44.进一步的,所述步骤(1)中,等静压处理的压力350mpa,处理时间为2.5min。

45.进一步的,所述步骤(2)中,将磁体生坯在氩气保护下置于烧结炉进行烧结,以8℃/min升温至660℃,在该温度下保温210min,然后以10℃/min升温至1050℃,在该温度下烧结240min。

46.进一步的,所述步骤(2)中,烧结后的磁体生坯进行三级回火处理。第一级回火热处理的温度为920℃,保温时间为150min;第二级回火热处理的温度为650℃,保温时间为150min;第三级回火热处理的温度为580℃,保温时间为75min。

47.进一步的,所述步骤(3)中,在钕铁硼磁铁基体的表面包覆耐腐蚀保护涂层的具体步骤为:

48.s1、将磁铁基体置于耐腐蚀保护涂料中浸渍,然后向上提拉磁铁基体,将磁铁基体脱离耐腐蚀保护涂料并悬空于耐腐蚀保护涂料的上方;重复上述浸渍、提拉步骤,得到包覆有初级涂膜的磁铁基体;

49.s2、将磁体基体的初级涂膜进行固化,得到包覆有耐腐蚀保护涂层的高磁性烧结钕铁硼磁铁。

50.本实施例中,所述耐腐蚀保护涂料包括a组分和b组分,所述a组分包括以下重量份的原料:双酚a型环氧树脂95份、酚醛树脂16份、丙烯酸树脂13份、聚四氟乙烯7份、无机填料16份、功能助剂17份、羟乙基纤维素8份、苯丙乳液6份、锌粉16份、硅烷偶联剂2份、溶剂50份;所述b组分包括以下重量份的原料:固化剂3份、稀释剂7份。所述双酚a型环氧树脂为双酚a型环氧树脂(e-03型)。所述酚醛树脂为为酚醛树脂sp-1068。所述丙烯酸树脂为丙烯酸

树脂三菱br113。所述聚四氟乙烯为科慕teflon 650xtx。所述苯丙乳液为苯丙乳液巴德富rs-5969。

51.进一步的,所述硅烷偶联剂由硅烷偶联剂kh-550和硅烷偶联剂kh-792按照重量比2:1组成。所述无机填料的粒径为30-70nm。所述无机填料由纳米碳酸钙、纳米二氧化硅和纳米滑石粉按重量比2:1:1组成。

52.进一步的,所述功能助剂的制备方法包括如下步骤:按重量份取石墨烯10份、异丁烯-马来酸酐共聚物7份、乙烯基双硬脂酰胺7分、异丁基三乙氧基硅烷6份、聚乙二醇12份混合,在90℃温度下均匀,保温60min;得到功能助剂。异丁烯-马来酸酐共聚物为异丁烯-马来酸酐共聚物isobam-600。

53.进一步的,所述固化剂为二乙烯三胺。所述稀释剂由乙醇、醋酸乙酯和丙酮按照重量比1:1:2组成。所述溶剂为丙酮和正丁醇按照重量比1:2组成。

54.进一步的,所述耐腐蚀保护涂料的制备方法包括a组分和b组分的制备:

55.所述a组分的制备方法包括如下步骤:

56.a1、按重量份将功能助剂、硅烷偶联剂和溶剂混合均匀,然后加入双酚a型环氧树脂、酚醛树脂、丙烯酸树脂、羟乙基纤维素和聚四氟乙烯,在75℃温度下搅拌25min,得到混合物a1;

57.a2、往混合物a加入无机填料、苯丙乳液、锌粉,在75℃温度下搅拌25min,得到混合物a2;将混合物b进行研磨、过滤,得到的滤液即为组分a;

58.所述b组分的制备方法包括如下步骤:将固化剂和稀释剂混合,搅拌均匀,得到b组分。

59.上述烧结钕铁硼磁铁的制备方法,包括如下步骤:

60.s1、将磁铁基体置于耐腐蚀保护涂料中浸渍,然后向上提拉磁铁基体,将磁铁基体脱离耐腐蚀保护涂料并悬空于耐腐蚀保护涂料的上方;重复上述浸渍、提拉步骤,得到包覆有初级涂膜的磁铁基体;

61.s2、将磁体基体的初级涂膜进行固化,得到包覆有耐腐蚀保护涂层的烧结钕铁硼磁铁。

62.进一步的,所述步骤s1中,每次浸渍时间为5s,每次提拉后磁铁基体脱离耐腐蚀保护涂料并悬空的时间为80s,重复次数为25次。所述步骤s2中,初级涂膜的固化温度为85℃,固化时间为30min。

63.实施例2

64.本实施例中,一种高磁性烧结钕铁硼磁铁的加工方法,包括以下步骤:

65.(1)取钕铁硼磁铁粉末在磁场中取向成型,再经过等静压处理压型制成磁体生坯;

66.(2)将磁体生坯置于烧结炉中进行烧结,然后进行回火热处理,制得磁铁基体;

67.(3)将制得的磁铁基体的表面进行清洁后,在磁铁基体的外表面包覆耐腐蚀保护涂层,制得高磁性烧结钕铁硼磁铁。

68.进一步的,所述步骤(1)中,所述钕铁硼磁铁粉末包括以下质量百分比的原料:钕21%、镨7.4%、硼0.98%、镧1.7%、铝0.69%、钴0.5%、铜0.2%、锆0.19%、镓0.14%、硅1.5%、石墨烯3%,余量为铁。

69.进一步的,所述步骤(1)中,钕铁硼磁铁粉末在磁场强度为2.5t的磁场中取向。

70.进一步的,所述步骤(1)中,等静压处理的压力300mpa,处理时间为3min。

71.进一步的,所述步骤(2)中,将磁体生坯在氩气保护下置于烧结炉进行烧结,以7℃/min升温至640℃,在该温度下保温240min,然后以8℃/min升温至1000℃,在该温度下烧结270min。

72.进一步的,所述步骤(2)中,烧结后的磁体生坯进行三级回火处理。第一级回火热处理的温度为900℃,保温时间为180min;第二级回火热处理的温度为620℃,保温时间为180min;第三级回火热处理的温度为550℃,保温时间为60min。

73.进一步的,所述步骤(3)中,在钕铁硼磁铁基体的表面包覆耐腐蚀保护涂层的具体步骤为:

74.s1、将磁铁基体置于耐腐蚀保护涂料中浸渍,然后向上提拉磁铁基体,将磁铁基体脱离耐腐蚀保护涂料并悬空于耐腐蚀保护涂料的上方;重复上述浸渍、提拉步骤,得到包覆有初级涂膜的磁铁基体;

75.s2、将磁体基体的初级涂膜进行固化,得到包覆有耐腐蚀保护涂层的高磁性烧结钕铁硼磁铁。

76.本实施例中,所述耐腐蚀保护涂料包括a组分和b组分,所述a组分包括以下重量份的原料:双酚a型环氧树脂90份、酚醛树脂12份、丙烯酸树脂10份、聚四氟乙烯5份、无机填料14份、功能助剂14份、羟乙基纤维素5份、苯丙乳液4份、锌粉14份、硅烷偶联剂1份、溶剂45份;所述b组分包括以下重量份的原料:固化剂2份、稀释剂5份。

77.进一步的,所述硅烷偶联剂由硅烷偶联剂kh-550和硅烷偶联剂kh-560按照重量比2:1组成。所述无机填料由纳米碳酸钙、纳米二氧化硅和纳米滑石粉按重量比1:2:1组成。

78.进一步的,所述功能助剂的制备方法包括如下步骤:按重量份取石墨烯8份、异丁烯-马来酸酐共聚物5份、乙烯基双硬脂酰胺5分、异丁基三乙氧基硅烷4份、聚乙二醇10份混合,在85℃温度下均匀,保温90min;得到功能助剂。

79.进一步的,所述固化剂为乙二胺和三乙烯四胺按照重量比1:1组成。所述稀释剂为乙醇、醋酸乙酯和丙酮按照重量比1:1:3组成。所述溶剂为丙酮和二甲苯按照重量比2:1组成。

80.进一步的,所述耐腐蚀保护涂料的制备方法包括a组分和b组分的制备:

81.所述a组分的制备方法包括如下步骤:

82.a1、按重量份将功能助剂、硅烷偶联剂和溶剂混合均匀,然后加入双酚a型环氧树脂、酚醛树脂、丙烯酸树脂、羟乙基纤维素和聚四氟乙烯,在70℃温度下搅拌30min,得到混合物a1;

83.a2、往混合物a加入无机填料、苯丙乳液、锌粉,在70℃温度下搅拌30min,得到混合物a2;将混合物b进行研磨、过滤,得到的滤液即为组分a;

84.所述b组分的制备方法包括如下步骤:将固化剂和稀释剂混合,搅拌均匀,得到b组分。

85.本发明还提供上述烧结钕铁硼磁铁的制备方法,包括如下步骤:

86.s1、将磁铁基体置于耐腐蚀保护涂料中浸渍,然后向上提拉磁铁基体,将磁铁基体脱离耐腐蚀保护涂料并悬空于耐腐蚀保护涂料的上方;重复上述浸渍、提拉步骤,得到包覆有初级涂膜的磁铁基体;

87.s2、将磁体基体的初级涂膜进行固化,得到包覆有耐腐蚀保护涂层的烧结钕铁硼磁铁。

88.进一步的,所述步骤s1中,每次浸渍时间为30s,每次提拉后磁铁基体脱离耐腐蚀保护涂料并悬空的时间为90s,重复次数为30次。所述步骤s2中,初级涂膜的固化温度为80℃,固化时间为35min。

89.本实施例的其余内容与实施例1相似,此处不再赘述。

90.实施例3

91.本实施例中,一种高磁性烧结钕铁硼磁铁的加工方法,包括以下步骤:

92.(1)取钕铁硼磁铁粉末在磁场中取向成型,再经过等静压处理压型制成磁体生坯;

93.(2)将磁体生坯置于烧结炉中进行烧结,然后进行回火热处理,制得磁铁基体;

94.(3)将制得的磁铁基体的表面进行清洁后,在磁铁基体的外表面包覆耐腐蚀保护涂层,制得高磁性烧结钕铁硼磁铁。

95.进一步的,所述步骤(1)中,所述钕铁硼磁铁粉末包括以下质量百分比的原料:钕24%、镨6.7%、硼1.18%、镧1.37%、铝0.9%、钴0.3%、铜0.24%、锆0.15%、镓0.22%、硅1.0%、石墨烯4.5%,余量为铁。

96.进一步的,所述步骤(1)中,钕铁硼磁铁粉末在磁场强度为3.0t的磁场中取向。

97.进一步的,所述步骤(1)中,等静压处理的压力400mpa,处理时间为2min。

98.进一步的,所述步骤(2)中,将磁体生坯在氩气保护下置于烧结炉进行烧结,以9℃/min升温至680℃,在该温度下保温180min,然后以12℃/min升温至1100℃,在该温度下烧结210min。

99.进一步的,所述步骤(2)中,烧结后的磁体生坯进行三级回火处理。第一级回火热处理的温度为950℃,保温时间为120min;第二级回火热处理的温度为680℃,保温时间为120min;第三级回火热处理的温度为600℃,保温时间为90min。

100.进一步的,所述步骤(3)中,在钕铁硼磁铁基体的表面包覆耐腐蚀保护涂层的具体步骤为:

101.s1、将磁铁基体置于耐腐蚀保护涂料中浸渍,然后向上提拉磁铁基体,将磁铁基体脱离耐腐蚀保护涂料并悬空于耐腐蚀保护涂料的上方;重复上述浸渍、提拉步骤,得到包覆有初级涂膜的磁铁基体;

102.s2、将磁体基体的初级涂膜进行固化,得到包覆有耐腐蚀保护涂层的高磁性烧结钕铁硼磁铁。

103.本实施例中,所述耐腐蚀保护涂料包括a组分和b组分,所述a组分包括以下重量份的原料:双酚a型环氧树脂100份、酚醛树脂20份、丙烯酸树脂16份、聚四氟乙烯9份、无机填料20份、功能助剂20份、羟乙基纤维素10份、苯丙乳液8份、锌粉20份、硅烷偶联剂4份、溶剂60份;所述b组分包括以下重量份的原料:固化剂5份、稀释剂8份。

104.进一步的,所述功能助剂的制备方法包括如下步骤:按重量份取石墨烯12份、异丁烯-马来酸酐共聚物10份、乙烯基双硬脂酰胺10分、异丁基三乙氧基硅烷8份、聚乙二醇15份混合,在95℃温度下均匀,保温45min;得到功能助剂。

105.进一步的,所述耐腐蚀保护涂料的制备方法包括a组分和b组分的制备:

106.所述a组分的制备方法包括如下步骤:

107.a1、按重量份将功能助剂、硅烷偶联剂和溶剂混合均匀,然后加入双酚a型环氧树脂、酚醛树脂、丙烯酸树脂、羟乙基纤维素和聚四氟乙烯,在80℃温度下搅拌20min,得到混合物a1;

108.a2、往混合物a加入无机填料、苯丙乳液、锌粉,在80℃温度下搅拌20min,得到混合物a2;将混合物b进行研磨、过滤,得到的滤液即为组分a;

109.所述b组分的制备方法包括如下步骤:将固化剂和稀释剂混合,搅拌均匀,得到b组分。

110.本发明还提供上述烧结钕铁硼磁铁的制备方法,包括如下步骤:

111.s1、将磁铁基体置于耐腐蚀保护涂料中浸渍,然后向上提拉磁铁基体,将磁铁基体脱离耐腐蚀保护涂料并悬空于耐腐蚀保护涂料的上方;重复上述浸渍、提拉步骤,得到包覆有初级涂膜的磁铁基体;

112.s2、将磁体基体的初级涂膜进行固化,得到包覆有耐腐蚀保护涂层的烧结钕铁硼磁铁。

113.进一步的,所述步骤s1中,每次浸渍时间为40s,每次提拉后磁铁基体脱离耐腐蚀保护涂料并悬空的时间为60s,重复次数为30次。所述步骤s2中,初级涂膜的固化温度为90℃,固化时间为25min。

114.本实施例的其余内容与实施例1相似,此处不再赘述。

115.实施例4

116.本实施例中,一种高磁性烧结钕铁硼磁铁的加工方法,包括以下步骤:

117.(1)取钕铁硼磁铁粉末在磁场中取向成型,再经过等静压处理压型制成磁体生坯;

118.(2)将磁体生坯置于烧结炉中进行烧结,然后进行回火热处理,制得磁铁基体;

119.(3)将制得的磁铁基体的表面进行清洁后,在磁铁基体的外表面包覆耐腐蚀保护涂层,制得高磁性烧结钕铁硼磁铁。

120.进一步的,所述步骤(1)中,所述钕铁硼磁铁粉末包括以下质量百分比的原料:钕23.2%、镨7.2%、硼1.15%、镧1.6%、铝0.7%、钴0.35%、铜0.22%、锆0.17%、镓0.19%、硅1.2%、石墨烯3.8%,余量为铁。

121.本实施例中,所述耐腐蚀保护涂料包括a组分和b组分,所述a组分包括以下重量份的原料:双酚a型环氧树脂95份、酚醛树脂15份、丙烯酸树脂12份、聚四氟乙烯6份、无机填料16份、功能助剂15份、羟乙基纤维素6份、苯丙乳液5份、锌粉16份、硅烷偶联剂3份、溶剂55份;所述b组分包括以下重量份的原料:固化剂4份、稀释剂7份。

122.进一步的,所述功能助剂的制备方法包括如下步骤:按重量份取石墨烯10份、异丁烯-马来酸酐共聚物6份、乙烯基双硬脂酰胺7分、异丁基三乙氧基硅烷5份、聚乙二醇12份混合,在90℃温度下均匀,保温60min;得到功能助剂。

123.本实施例的其余内容与实施例1相似,此处不再赘述。

124.对比例1

125.本对比例与实施例1的不同之处在:本对比例的耐腐蚀保护涂料中不含有功能助剂,所述功能助剂由等量的环氧树脂、丙烯酸树脂和酚醛树脂三者混合物取代,本对比例中环氧树脂、丙烯酸树脂和酚醛树脂的重量比与实施例1相同。本实施例的其余内容与实施例1相似,此处不再赘述。

126.对比例2

127.本对比例与实施例1的不同之处在:本对比例的耐腐蚀保护涂料中不含有苯丙乳液、羟乙基纤维素和聚四氟乙烯,所述苯丙乳液、羟乙基纤维素和聚四氟乙烯由等量的环氧树脂、丙烯酸树脂和酚醛树脂三者混合物取代,本对比例中环氧树脂、丙烯酸树脂和酚醛树脂的重量比与实施例1相同。本实施例的其余内容与实施例1相似,此处不再赘述。

128.将实施例1-4和对比例1-2制备得到的烧结钕铁硼磁铁,形成厚度为30

±

3μm的涂层,进行性能测试。其中,耐盐雾性能按照gb/t1771-2007;耐水性按照gb/t1771-1993;耐酸性和耐碱性按照gb/t9274-1988;耐湿热性按照gb/t 1740-2007;闪锈抑制性测试按照hg/t 4759-2014进行测试性能测定,结果如下:

129.闪锈抑制性测试:实施例1-4和对比例1-2均正常。耐水性测试(500h):实施例1-4和对比例1-2均不起泡、不剥落、不生锈、不开裂。耐盐雾性测试(500h):实施例1-4和对比例2均不起泡、不剥落、不生锈、不开裂;对比例1轻微剥落、生锈。耐酸性测试(48h,50g/l,h2so4):实施例1-4均无异常;对比例1-2轻微剥落,轻微生锈。耐碱性测试(240h,50g/l,naoh):实施例1-4均无异常;对比例1-2均起泡。耐湿热性(240h)测试:实施例1-4均不起泡、不剥落、不生锈、不开裂,对比例1的气泡密度为很少,几个泡,对比例2起泡密度为有少量泡,轻微剥落。

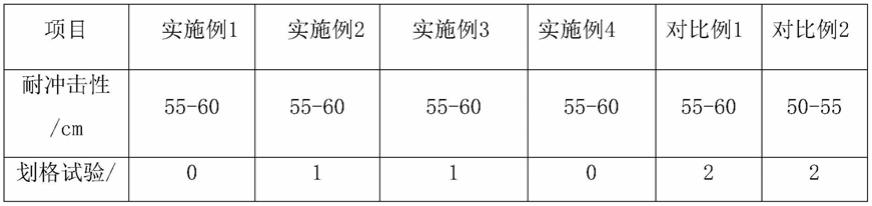

130.对实施例1-4和对比例1-2进行耐冲击性、划格试验和保护涂层综合老化性能测试,测试结果如下:

[0131][0132][0133]

其中,耐冲击性按照gb/t1732-1993,耐冲击性测试以5cm为一个区间。划格试验按照gb/t9286-1998;涂层老化的评级方法按照gb/t1766-2008。

[0134]

将实施例1-4的钕铁硼磁铁制成高度为φ250mm

×

25mm的圆柱体磁铁,按照gb/t 13560-2017,对实施例1-4进行观测和性能测定,性能测定结果如下表所示:

[0135]

项目最大磁能积内禀矫顽力抗压强度单位mgoeka/mn/mm2实施例15812561178实施例25511891152实施例35312051196实施例45612281132

[0136]

本发明的高磁性烧结钕铁硼磁铁的加工方法操作简单易控,生产效率以及产品良率高,产品质量稳定,有利于工业化生产,制得的烧结钕铁硼磁铁具有优异的磁性能和耐腐蚀性,综合性能优越。

[0137]

上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1