一种高通量锂离子电池多孔超薄隔膜及其制备方法

1.本发明属于锂离子电池隔膜领域,具体涉及一种高通量锂离子电池多孔超薄隔膜及其制备方法。

背景技术:

2.作为锂离子电池的关键部件,隔膜吸收电解液并允许锂离子在电池内的转移,同时将正负极分离以避免短路。在电化学反应中,锂离子通过隔膜吸收电解液的阻力降低了放电平台,就需要更高的电荷平台来驱动离子电流。充放电平台之间的电压差定义为电解液阻抗过电位。对于疏水的聚烯烃隔膜,其孔隙率较低,一般在40%左右,锂离子的扩散动力学缓慢,扩散路径长,形成了较差的锂离子浓度梯度。这种较大的过电位极大地降低了电池电压,严重影响镀锂形貌。此外,因为非活性组分不贡献任何能力,所以锂离子电池需要考虑“自重”问题。

3.超薄隔膜被提出为下一代锂离子电池隔膜,这是由于电解液阻抗过电位降低以及为活性物质提供了更多的容纳空间。商用的聚烯烃隔膜的厚度可达12μm,但其具有较差的热稳定性和低孔隙率,无法在高电流密度下支持高通量的锂离子转移。在循环过程中,局部积累的热量导致隔膜收缩,并引起放热副反应。大量研究者将al2o3、tio2和sio2等陶瓷颗粒涂覆或接枝在商业隔膜上,有效地提高了隔板的热稳定性,但高密度陶瓷显著增加了电池内部的自重,而且陶瓷层降低了隔板的孔隙率,导致电解液润湿性较差以及锂离子传导率降低。

4.极性聚偏氟乙烯(pvdf)因其介电常数大(~8.4)、电化学惰性大、与电解质的相容性好、热稳定性好等特点引起了人们的广泛关注。然而,在厚度低于15μm时,其机械强度明显降低,不能满足电池的应用要求。

技术实现要素:

5.本发明为解决现有陶瓷改性聚烯烃隔膜电池自重大、隔膜孔隙率低、锂离子传导率低以及现有极性聚偏氟乙烯隔膜厚度较薄时机械性能无法满足使用需求的技术问题,而提供了一种高通量锂离子电池多孔超薄隔膜及其制备方法。

6.本发明的一种高通量锂离子电池多孔超薄隔膜由聚四氟乙烯基体膜在高分子有机溶液中浸泡而成,所述高分子有机溶液由高分子材料和有机溶剂混合而成。

7.进一步地,所述聚四氟乙烯基体膜的厚度为2μm~5μm,孔隙率为45%~55%。

8.进一步地,所述高通量锂离子电池多孔超薄隔膜的厚度为9μm~13μm。

9.进一步限定,所述高分子材料为聚偏氟乙烯、聚偏氟乙烯-六氟丙烯、聚酰亚胺、聚醚酰亚胺、聚醚醚酮中的一种或几种按任意比的混合物。

10.进一步限定,所述有机溶剂为丙酮、二甲基甲酰胺、二甲基乙酰胺、氮甲基吡咯烷酮中的一种或几种按任意比的混合物。

11.进一步限定,所述高分子有机溶液中高分子材料与有机溶剂的质量比为1:(11~

63)。

12.本发明的一种高通量锂离子电池多孔超薄隔膜的制备方法按以下步骤进行:

13.步骤1:将高分子材料分散在有机溶剂中,在50~80℃下磁力搅拌1h~3h,得到高分子有机浓溶液;

14.步骤2:将步骤1得到的高分子有机浓溶液与有机溶剂混合,在常温下磁力搅拌3h~5h,得到高分子有机溶液;

15.步骤3:将聚四氟乙烯基体膜置于步骤2得到的高分子有机溶液中浸泡0.5h~2h,得到复合浆料膜,将复合浆料膜表面的高分子有机溶液刮涂均匀,得到复合膜;

16.步骤4:将步骤3得到的复合膜置于乙醇溶液中浸泡进行倒相法成膜,得到高通量锂离子电池多孔超薄隔膜。

17.进一步限定,步骤1中所述高分子有机浓溶液中高分子材料与有机溶剂的质量比为1:(5~15)。

18.进一步限定,步骤1中所述磁力搅拌的转速为500r/min~1500r/min。

19.进一步限定,步骤1中所述有机溶剂为丙酮。

20.进一步限定,步骤2中所述高分子有机浓溶液与有机溶剂的质量比为1:(1~3)。

21.进一步限定,步骤2中所述有机溶剂为丙酮、二甲基甲酰胺、二甲基乙酰胺、氮甲基吡咯烷酮中的一种或几种按任意比的混合物。

22.进一步限定,步骤2中所述磁力搅拌的转速为500r/min~1500r/min。

23.进一步限定,步骤4中所述乙醇溶液中去离子水和无水乙醇的质量比为1:(0.5~5)。

24.进一步限定,步骤4中所述浸泡时间为0.5h~10h。

25.本发明与现有技术相比具有的显著效果:

26.(1)本发明的制备方法极大提高了隔膜的孔隙率,进而提高了锂离子迁移率并且降低了迁移阻力,实现具有超高锂离子通量转移的电池隔膜,有效缓解了锂离子在隔膜内部的浓度梯度,并且该隔膜改善了电池循环和倍率性能及抑制锂枝晶生长的能力。

27.(2)本发明的高通量锂离子电池多孔超薄隔膜孔隙率高、杨氏模量高、内阻低的隔膜,将其使用在磷酸铁锂电池中,li

+

通量高,li

+

迁移能力强,有效缓解了穿越隔膜的li

+

浓度梯度,提高了li金属表面平均li

+

浓度水平,因此,通过此隔膜,为lifepo4正极锂离子电池提供了超过1000次循环的高倍率性能,循环达1000圈的容量保持率仍可以达到90%。

28.(3)本发明的方法先在高温下配置高浓度的高分子材料浓溶液,再在室温下稀释成为稀溶液,高温下的浓溶液经过室温冷却搅拌,可以形成溶液浓度梯度,从而获得更大的孔隙率。

附图说明

29.图1为实施例2中聚四氟乙烯基体膜的截面sem形貌图;

30.图2为实施例2的多孔超薄隔膜的截面sem形貌图;

31.图3为实施例2与对比例的隔膜的机械强度表征图;

32.图4为实施例2与对比例的隔膜的热稳定性表征图;

33.图5为实施例2与对比例的隔膜的润湿性表征图;

34.图6为采用实施例2与对比例的隔膜的锂电池阻抗性能表征图;

35.图7为采用实施例2与对比例的隔膜的锂电池锂离子迁移表征图;

36.图8为采用实施例2与对比例的隔膜的锂电池倍率性能表征图;

37.图9为采用实施例2与对比例的隔膜的锂电池循环性能表征图;

38.图10为采用对比例1的隔膜的锂电池循环稳定性测试后锂金属表面的sem形貌图;

39.图11为采用实施例2的隔膜的锂电池循环稳定性测试后锂金属表面的sem形貌图;

40.其中,celgard 2325-对比例1、pe/al2o

3-对比例2、pvdf-hfp-对比例3、up3d-实施例2。

具体实施方式

41.实施例1、本实施例的一种高通量锂离子电池多孔超薄隔膜由聚四氟乙烯基体膜在高分子有机溶液中浸泡而成,所述高分子有机溶液由高分子材料和有机溶剂混合而成,所述聚四氟乙烯基体膜的厚度为3μm,孔隙率为50%,所述高分子材料为聚偏氟乙烯-六氟丙烯,所述有机溶剂为丙酮和氮甲基吡咯烷酮的混合物,其中丙酮与氮甲基吡咯烷酮的质量比为29:1,所述高分子有机溶液中聚偏氟乙烯-六氟丙烯与有机溶剂的质量比为1:30,所述高通量锂离子电池多孔超薄隔膜的厚度为9μm。

42.制备实施例1的高通量锂离子电池多孔超薄隔膜的制备按以下步骤进行:

43.步骤1:将聚偏氟乙烯-六氟丙烯分散在丙酮中,在80℃、1000r/min下磁力搅拌2h,得到高分子有机浓溶液;所述聚偏氟乙烯-六氟丙烯与丙酮的质量比为1:9;

44.步骤2:将步骤1得到的高分子有机浓溶液与丙酮和氮甲基吡咯烷酮混合,在常温、1000r/min下磁力搅拌4h,得到高分子有机溶液;所述高分子有机浓溶液、丙酮、氮甲基吡咯烷酮的质量比为1:2:0.1;

45.步骤3:将聚四氟乙烯基体膜置于步骤2得到的高分子有机溶液中浸泡1h,得到复合浆料膜,将复合浆料膜表面的高分子有机溶液刮涂均匀,得到复合膜;

46.步骤4:将步骤3得到的复合膜置于乙醇水溶液(乙醇:水w/w=1:1)中浸泡1h进行倒相法成膜,得到厚度为9μm的高通量锂离子电池多孔超薄隔膜。

47.实施例2、本实施例与实施例1不同的是:所述高通量锂离子电池多孔超薄隔膜的厚度为11μm。其他步骤及参数与实施例1相同。

48.实施例3、本实施例与实施例1不同的是:所述高通量锂离子电池多孔超薄隔膜的厚度为13μm。其他步骤及参数与实施例1相同。

49.对比例1:采用商业celgard 2325隔膜。

50.对比例2:采用商业聚乙烯/氧化铝隔膜。

51.对比例3:本对比例提供一种纯聚偏氟乙烯-六氟丙烯隔膜,其制备方法如下:

52.步骤1:将聚偏氟乙烯-六氟丙烯分散在丙酮中,在80℃、1000r/min下磁力搅拌2h,得到纯的聚偏氟乙烯-六氟丙烯溶液;所述聚偏氟乙烯-六氟丙烯与丙酮的质量比为1:9;

53.步骤2、利用刮刀涂覆机,将步骤1得到的纯的聚偏氟乙烯-六氟丙烯溶液在玻璃板上刮涂均匀,控制复合隔膜的厚度为11μm。

54.对比例4:本对比例与实施例2不同的是:

55.制备方法如下:

56.步骤1:将聚偏氟乙烯-六氟丙烯分散在丙酮中,在80℃、1000r/min下磁力搅拌2h,得到高分子有机溶液;所述聚偏氟乙烯-六氟丙烯与丙酮的质量比为1:30;

57.步骤2:将聚四氟乙烯基体膜置于步骤1得到的高分子有机溶液中浸泡1h,得到复合浆料膜,将复合浆料膜表面的高分子有机溶液刮涂均匀,得到复合膜;

58.步骤3:将步骤2得到的复合膜置于乙醇水溶液(乙醇:水w/w=1:1)中浸泡1h进行倒相法成膜,得到厚度为11μm的高通量锂离子电池多孔超薄隔膜。

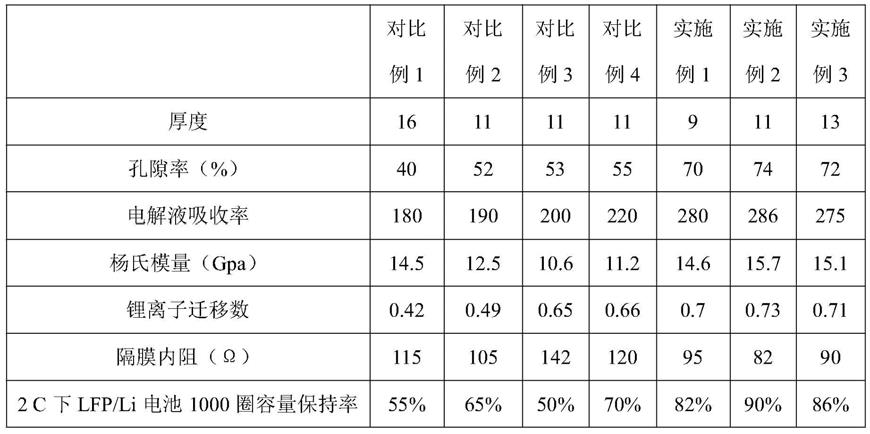

59.其他步骤及参数与实施例2相同。

60.检测试验:

61.1、形貌表征:采用扫描电子显微镜(sem)对实施例2中的基体膜和多孔超薄隔膜的表观形貌进行观察,结果如图1-2所示,从图1-2可以看出,所述聚四氟乙烯基体膜的厚度为3μm,所述的实施例2中的高通量锂离子电池多孔超薄隔膜厚度为11μm。

62.2、机械性能测试:采用拉伸测试仪测定实施例2、对比例1、3的隔膜的机械强度。将隔膜切成2cm

×

6cm的长方形薄片,夹在拉伸测试仪中,输入隔膜的横截面积以及隔膜厚度,形成拉伸测试曲线,结果如图3和表1所示,从图3可以看出,实施例2的多孔超薄隔膜机械强度最大,其保证了电池运行过程中锂枝晶的抑制能力以及隔膜的稳定性。

63.3、热稳定性测试:采用傅里叶热成像测试仪测定隔膜的热成像特性。隔膜被切成直径16mm的圆形薄片,基材为5cm

×

5cm的铜箔。当温度升高时,热量通过铜箔传递到隔膜上。检测7.5~13μm的红外光,形成频率为7.5hz的红外图像。对实施例2、对比例1、3的隔膜的热稳定性进行表征,结果如图4所示,从图4可以看出,随着温度升高至110℃,实施例2的多孔超薄隔膜的热收缩最小,说明其热稳定性最高,保证了电池良好循环。

64.4、润湿性测试:接触角测试可以由接触角测试仪完成,将电解液滴在隔膜上,通过测试仪可以观测出隔膜润湿的程度,结果如图5所示,从图5可以看出,实施例2的多孔超薄隔膜的接触角最小(12

°

),其保证了隔膜储存电解液的性质,可以进一步改善锂离子电池的倍率性能。

65.5、电解液吸收率测试:称取隔膜的质量,然后将隔膜浸泡在电解液中60min,每5min再称取一次质量,电解液吸收率可以由(浸泡后的质量-初始质量)/初始质量来得到,结果见表1。

66.应用例1:分别将实施例2以及对比例1-3的隔膜应用于锂离子电池中组装锂离子电池,并对组装后锂离子电池进行性能检测,具体步骤如下:

67.电池组装:利用cr2025扣式电池组装电池,以磷酸铁锂lfp作为正极材料,锂金属li为负极材料;

68.1、阻抗测试:将制备好的扣式电池用chi760e电化学工作站在0.01hz~1mhz的频率范围内测量阻抗。结果如图6和表1所示,从图6可以看出,使用实施例2的多孔超薄隔膜的电池阻抗最小,说明其隔膜内阻较低,保证了电池的倍率性能。

69.2、锂离子迁移数测试:通过测量交流阻抗和直流极化来研究li

+

转移数(t

li+

),用10mv极化电位测量初始电流(i0)和稳态电流(is)。通过阻抗测量得到了静电势极化前后的初始界面电阻(r0)和稳态界面电阻(rs)。t

li+

由bruce-vincent-evans方程计算:结果如图7和表1所示,从图7可以看出,使用实施例2的多孔超薄隔膜的

电池锂离子迁移数最小。

70.3、锂电池倍率性能测试:采用neware仪器在2.5v~4.2v电压范围内进行锂电池恒流充放电倍率性能测试,电流倍率大小设置0.5c、1c、3c、5c、3c、1c、0.5c。结果如图8所示,从图8可以看出,使用实施例2的多孔超薄隔膜的电池倍率性能最好。

71.4、锂电池循环性能测试:采用neware仪器在2.5v~4.2v电压范围内进行锂电池恒流充放电循环性能测试,电流设置2c(电流密度为1ma cm-2

)。结果如图9所示,从图9可以看出,使用实施例2的多孔超薄隔膜的电池循环性能最为优异。

72.5、采用实施例2和对比例1的隔膜的锂电池稳定性测试:电镀容量为3mah,电流密度为3ma。结果如图10-11所示,从图中可以看出,采用对比例1的商业聚烯烃隔膜的锂电池锂金属表面形貌不均匀,明显有锂枝晶或死锂的产生。而采用本发明实施例2的隔膜的锂电池锂金属表面形貌均匀,有抑制锂枝晶生长的效果。

73.表1隔膜及电池性能检测数据

74.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1