一种石墨复合负极材料及其制备方法和应用与流程

1.本发明属于石墨负极材料技术领域,涉及一种石墨复合负极材料及其制备方法和应用。

背景技术:

2.石墨材料以其材料来源广泛、循环性能高等优点而应用于锂离子电池,但是其材料为层状结构,造成其大倍率充放电,锂离子的嵌出路径较长,造成其倍率性能偏差。虽然市场上有通过降低材料的骨料粒径及其材料表面包覆提升材料的功率性能,但是提升效果一般,并未根本上提升材料的功率性能。

3.国内有研究机构采用酚醛树脂对天然石墨进行一次改性,虽然此种改性方法可以提升石墨材料的比容量及循环料率,但是还是存在如下严重缺陷:(一)、酚醛树脂在搅拌或者挥发过程中容易形成易沉降的粘着体系,导致其在石墨表面包覆不均匀;(二)一次酚醛树脂包覆的石墨表面会有孔洞,有些地方甚至没有包覆上导致石墨裸露在外,与电解液接触将会造成不可逆容量的产生,从而使得石墨循环性能下降。

4.例如,cn107256948a公开了一种高性能酚醛树脂炭包覆球形石墨负极材料制备方法,包括以下步骤:步骤(1):将酚醛树脂和固化剂混合均匀,然后将酚醛树脂溶解在溶液中;步骤(2):将溶解好的树脂添加到球形石墨负极粉体中并搅拌均匀;步骤(3):将搅拌均匀的球形石墨负极材料加热固化;步骤(4):将树脂包覆后的球形石墨炭化。该文献中采用了酚醛树脂包覆石墨材料,其存在上述指出的一系列缺陷。

5.cn108328614a公开了一种用于快充型锂离子电池石墨负极材料及其制备方法,将碳素材料和沥青混合-捏合-碳化-高温石墨化处理之后得到二次颗粒结构的复合石墨材料,由于石墨化处理之后颗粒表面高度有序化,对快充性能产生负面影响。

6.因此,如何提升石墨负极材料的电化学性能,尤其是快充性能和首效,是亟待解决的技术问题。

技术实现要素:

7.本发明的目的在于提供一种石墨复合负极材料及其制备方法和应用。本发明通过在石墨表面包覆多种物质混合的包覆层,利用铌酸钛较高的理论比容量,锂离子脱嵌过程中晶格参数和晶胞体积变化较小,可逆性较高;且其充放电电位在1.6v左右,循环过程中不易产生sei膜和锂枝晶,同时辅助加入碳纳米管和无定型碳,碳纳米管形成网络结构,无定型碳稳定材料的结构,共同改善了材料充放电过程中的结构的稳定性,提升了材料的首次效率及其功率及其循环性能。

8.为达到此发明目的,本发明采用以下技术方案:

9.第一方面,本发明提供一种石墨复合负极材料,所述石墨复合负极材料包括内核和包覆于内核表面的包覆层,所述内核包括石墨材料,所述包覆层包括铌酸钛、碳纳米管和无定型碳。

10.本发明通过在石墨表面包覆多种物质混合的包覆层,利用铌酸钛较高的理论比容量,锂离子脱嵌过程中晶格参数和晶胞体积变化较小,可逆性较高;且其充放电电位在1.6v左右,循环过程中不易产生sei膜和锂枝晶,同时辅助加入碳纳米管和无定型碳,碳纳米管形成网络结构,无定型碳稳定材料的结构,共同改善了材料充放电过程中的结构的稳定性,提升了材料的首次效率及其功率及其循环性能。

11.本发明中,如果只采用纯的铌酸钛包覆,则会存在电子电导率较低、加工差的问题。

12.优选地,以所述石墨复合负极材料的质量为100%计,所述包覆层的质量占比为1~10%,例如1%、2%、3%、4%、5%、6%、7%、8%、9%或10%等。

13.优选地,以所述包覆层的质量为100%计,所述铌酸钛的质量占比为10~50%,例如10%、15%、20%、25%、30%、35%、40%、45%或50%等。

14.本发明中,铌酸钛的质量占比过大,电子阻抗偏大及其电压平台偏高,不利于快充和能量密度的提升,而质量占比过小,提升离子导电性效果不明显,又会导致快充性能无改善及其循环性能偏差。

15.优选地,以所述包覆层的质量为100%计,所述碳纳米管的质量占比为1~5%,例如1%、2%、3%、4%或5%等。

16.本发明中,碳纳米管的质量占比过大,会影响材料的首次效率及其高温性能,而质量占比过小,又不能形成网络结构,电子导电性幅度不明显及其温升过高。

17.优选地,所述铌酸钛的化学式为ti

1-x

nb

x

o7,0<x<1,例如0.1、0.2、0.3、0.4、05、0.6、0.7、0.8或0.9等。

18.优选地,所述石墨复合负极材料的比表面积为0.5~10m2/g,例如0.5m2/g、1m2/g、2m2/g、3m2/g、4m2/g、5m2/g、6m2/g、7m2/g、8m2/g、9m2/g或10m2/g等,优选为1~5m2/g。

19.优选地,所述石墨复合负极材料的中值粒径为5~20μm,例如5μm、6μm、7μm、8μm、9μm、10μm、11μm、12μm、13μm、14μm、15μm、16μm、17μm、18μm、19μm或20μm等,优选为9~15μm。

20.优选地,所述石墨复合负极材料的振实密度为0.6~1.4g/cm3,例如0.6g/cm3、0.7g/cm3、0.8g/cm3、0.9g/cm3、1g/cm3、1.1g/cm3、1.2g/cm3、1.3g/cm3或1.4g/cm3等,优选为0.9~1.2g/cm3。

21.第二方面,本发明提供一种如第一方面所述的石墨复合负极材料的制备方法,所述制备方法包括以下步骤:

22.(1)将钛源、铌源、沥青和溶剂进行混合,喷雾干燥,烧结,得到预包覆材料;

23.(2)将步骤(1)所述预包覆材料与金属催化剂溶液混合,得到混合物,以气相沉积的方式将碳源与混合物复合,得到包覆层材料;

24.(3)将步骤(2)所述包覆层材料与石墨材料混合,造粒,碳化,得到所述石墨复合负极材料。

25.本发明中,通过在石墨表面包覆含有铌酸钛的化合物,利用铌酸钛较高的理论比容量,锂离子脱嵌过程中晶格参数和晶胞体积变化较小,可逆性较高;且其充放电电位在1.6v左右,循环过程中不易产生sei膜和锂枝晶,提升材料的首次效率及其功率及其循环性能;同时,通过在包覆层中渗入催化剂,采用气相沉积法在铌酸钛及其无定形碳中生长碳纳米管提升材料的电子导电性,及其碳纳米管形成的网络结构,改善材料充放电过程中的材

料的结构稳定性,提升循环。

26.本发明中,步骤(1)中为预碳化过程,需要辅助步骤(3)的碳化,才能完全实现碳源以及沥青的转化。

27.本发明中,沥青的加入可以更好地提升加工性能,如果不加入沥青,则难以实现使铌酸钛均匀包覆在内核表面,同时铌酸钛和碳纳米管之间的接触较差。

28.本发明中,不加入催化剂,无法得到碳纳米管的网络结构,则也难以提升材料的功率性能且会导致其电子阻抗偏大。

29.优选地,步骤(1)所述钛源包括二氧化钛。

30.优选地,步骤(1)所述铌源包括五氧化二铌、三氧化二铌、氧化铌或氢氧化铌中的任意一种或至少两种的组合。

31.优选地,步骤(1)所述溶剂包括四氯化碳、正己烷、二甲苯、n-甲基吡咯烷酮或四氢呋喃中的任意一种或至少两种的组合。

32.优选地,步骤(1)所述钛源、铌源和沥青的质量比为(1~5):(10~50):100,例如1:10:100、1:30:100、1:50:100、3:10:100、3:30:100、3:50:100、5:10:100、5:30:100或5:50:100等。

33.优选地,步骤(1)所述烧结的温度为600~1000℃,例如600℃、700℃、800℃、900℃或1000℃等。

34.本发明中,步骤(1)中的烧结温度过低,会影响无定形碳的包覆效果,即包覆不均匀,而烧结温度过高,又会导致无定形碳变的更有序,阻抗增加。

35.优选地,步骤(1)所述烧结的时间为1~6h,例如1h、2h、3h、4h、5h或6h等。

36.优选地,步骤(2)所述金属催化剂的中值粒径为10~500nm,例如10nm、50nm、100nm、150nm、200nm、250nm、300nm、350nm、400nm、450nm或500nm。

37.本发明中,金属催化剂的中值粒径过大,不利于生成碳纳米管及影响碳纳米管的生成量,催化性能偏差,延长碳纳米管的生成时间。

38.优选地,步骤(2)所述金属催化剂包括纳米铁、纳米镍或纳米钴中的任意一种或至少两种的组合。

39.优选地,步骤(2)中,预包覆材料与金属催化剂的质量比为100:(0.5~2),例如100:0.5、100:1、100:1.5或100:2等。

40.本发明中,预包覆材料与金属催化剂的质量比过大,即金属催化剂的量过少,则生成碳纳米管的量太少,而如果金属催化剂加入过多,又会导致材料中磁性杂质含量过高,影响材料的自放电。

41.优选地,步骤(2)所述混合的时间为1~24h,例如1h、2h、5h、8h、10h、13h、15h、18h、20h、22h或24h等。

42.优选地,对步骤(2)所述混合后的物质依次进行过滤和真空干燥,得到混合物。

43.优选地,步骤(2)所述气相沉积的温度为600~1000℃,例如600℃、700℃、800℃、900℃或1000℃等。

44.本发明中,步骤(2)所述气相沉积的温度过低,会影响碳纳米管的生成质量(即管径过大、管长较小),而烧结温度过高,又会导致碳纳米管自身团聚。

45.优选地,步骤(2)所述气相沉积的时间为1~12h,例如1h、2h、3h、4h、5h、6h、7h、8h、

9h、10h、11h或12h等。

46.优选地,步骤(2)所述气相沉积的碳源包括甲烷、乙烷、乙烯、乙炔、丙烷或丙烯中的任意一种或至少两种的组合。

47.优选地,步骤(3)中,包覆层材料石墨材料的质量比为(1~10):100,例如1:100、2:100、3:100、4:100、5:100、6:100、7:100、8:100、9:100或10:100等。

48.优选地,步骤(3)所述混合的时间为30~120min,例如30min、40min、50min、60min、70min、80min、90min、100min、110min或120min等。

49.优选地,步骤(3)所述造粒的温度为600~800℃,例如600℃、650℃、700℃、750℃或800℃等。

50.优选地,步骤(3)所述造粒的时间为1~6h,例如1h、2h、3h、4h、5h或6h等。

51.优选地,步骤(3)所述碳化的温度为1000~1300℃,例如1000℃、1050℃、1100℃、1150℃、1200℃、1250℃或1300℃等。

52.优选地,步骤(3)所述碳化的时间为6~24h,例如6h、8h、10h、12h、15h、18h、20h、22h或24h等。

53.作为优选的技术方案,所述制备方法包括以下步骤:

54.(1)将钛源、铌源、沥青以(1~5):(10~50):100的质量比和溶剂进行混合,喷雾干燥,在600~1000℃下烧结1~6h,得到预包覆材料;

55.(2)将步骤(1)所述预包覆材料与中值粒径为10~500nm的金属催化剂溶液以预包覆材料与金属催化剂的质量比为100:(0.5~2)的比例混合1~24h,得到混合物,以气相沉积的方式在600~1000℃将碳源与混合物复合1~12h,得到包覆层材料;

56.(3)将步骤(2)所述包覆层材料与石墨材料以(1~10):100的质量比混合30~120min,在600~800℃下造粒1~6h,以1000~1300℃的碳化温度碳化6~24h,得到所述石墨复合负极材料。

57.第三方面,本发明还提供一种锂离子电池,所述锂离子电池包括如第一方面所述的石墨复合负极材料。

58.相对于现有技术,本发明具有以下有益效果:

59.(1)本发明通过在石墨表面包覆多种物质混合的包覆层,利用铌酸钛较高的理论比容量,锂离子脱嵌过程中晶格参数和晶胞体积变化较小,可逆性较高;且其充放电电位在1.6v左右,循环过程中不易产生sei膜和锂枝晶,同时辅助加入碳纳米管和无定型碳,碳纳米管形成网络结构,无定型碳稳定材料的结构,共同改善了材料充放电过程中的结构的稳定性,提升了材料的首次效率及其功率及其循环性能。

60.(2)本发明中,通过在石墨表面包覆含有铌酸钛的化合物,提升材料的首次效率及其功率及其循环性能;同时,通过在包覆层中渗入催化剂,采用气相沉积法在铌酸钛及其无定形碳中生长碳纳米管提升材料的电子导电性,及其碳纳米管形成的网络结构,改善材料充放电过程中的材料的结构稳定性,提升循环。本发明所提供的石墨复合负极材料,其粉体电导率可达38s/cm以上。本发明所提供的电池,0.1c下的首效可达95.6%以上,3c/0.2c的放电容量之比可达97.4%以上;2c/2c下进行充放电测试,循环100次后的容量保持率可达99.08%以上,循环200次后的容量保持率可达95.82%以上,循环500次后的容量保持率可达94.95%以上。

附图说明

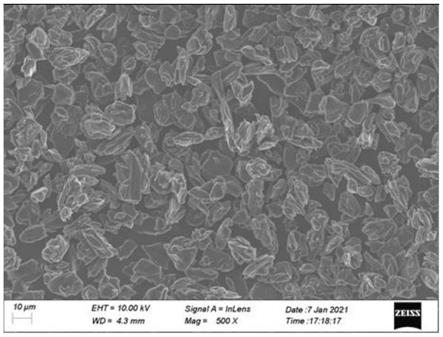

61.图1为实施例1提供的石墨复合负极材料的sem图。

具体实施方式

62.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

63.实施例1

64.本实施例提供一种石墨复合负极材料,所述石墨复合负极材料包括内核和包覆于内核表面的包覆层,所述内核为人造石墨材料,所述包覆层由铌酸钛(化学式为ti

0.05

nb

0.95

o7)、碳纳米管和无定型碳组成。

65.以所述石墨复合负极材料的质量为100%计,所述包覆层的质量占比为5%;

66.以所述包覆层的质量为100%计,所述铌酸钛的质量占比为20%,所述碳纳米管的质量占比为3%。

67.所述石墨复合负极材料的制备方法如下:

68.(1)称取3g二氧化钛、30g五氧化二铌及其100g沥青添加到2600ml四氯化碳有机溶剂中配置成5wt%,球磨,喷雾干燥,800℃烧结3h、粉碎得到预包覆材料;

69.(2)将100g预包覆材料浸泡于100ml,1wt%纳米铁(中值粒径为50nm)的四氯化碳催化剂溶液中12h,过滤、80℃真空干燥24h;之后将得到的材料转移到管式炉中,并在氮气气氛下排除管内空气,之后通入甲烷气体,升温到800℃保温6h,之后在氮气的气氛下降温到室温,得到包覆层材料;

70.(3)将5g步骤(2)中的包覆层材料与100g人造石墨投入融合机中,按40hz/min的速度混合60min,再将混合物加入高速混合机进行高速造粒、改性、混料,其中造粒温度为700℃,造粒时间为3h;之后在氩气惰性气体保护下,在煅烧炉中在1200℃恒温12h进行炭化处理,得到造粒后的石墨复合材料。

71.图1示出了实施例1提供的石墨复合负极材料的sem图,将实施例1制备的石墨复合负极材料进行sem测试,由图1可以看出,所得复合材料呈现颗粒状,粒径介于10~20μm之间,大小分布均匀。

72.实施例2

73.本实施例提供一种石墨复合负极材料,所述石墨复合负极材料包括内核和包覆于内核表面的包覆层,所述内核为人造石墨材料,所述包覆层由铌酸钛(化学式为ti

0.01

nb

0.99

o7)、碳纳米管和无定型碳组成。

74.以所述石墨复合负极材料的质量为100%计,所述包覆层的质量占比为5%;

75.以所述包覆层的质量为100%计,所述铌酸钛的质量占比为10%,所述碳纳米管的质量占比为1%。

76.所述石墨复合负极材料的制备方法如下:

77.(1)称取1g二氧化钛、10g三氧化二铌及其100g沥青添加到1111ml的n-甲基吡咯烷酮有机溶剂中配置成1wt%,球磨,喷雾干燥,600℃烧结6h、粉碎得到预包覆材料;

78.(2)将100g预包覆材料浸泡于50ml,0.1wt%纳米镍(中值粒径为500nm)的n-甲基吡咯烷酮溶液中1h,过滤、80℃真空干燥24h,之后将得到的材料转移到管式炉中,并在氮气

气氛下排除管内空气,之后通入乙炔气体,升温到600℃保温12h,之后在氮气的气氛下降温到室温,得到包覆层材料;

79.(3)将1g步骤(1)中的包覆层材料与100g人造石墨投入融合机中,按40hz/min的速度混合30min,再将混合物加入高速混合机进行高速造粒、改性、混料,其中造粒温度为600℃,造粒时间为6h;之后在氩气惰性气体保护下,在煅烧炉中加热进行炭化处理,在1000℃恒温24h,得到造粒后的石墨复合材料。

80.实施例3

81.本实施例提供一种石墨复合负极材料,所述石墨复合负极材料包括内核和包覆于内核表面的包覆层,所述内核为人造石墨材料,所述包覆层由铌酸钛(化学式为ti

0.95

nb

0.05

o7)、碳纳米管和无定型碳组成。

82.以所述石墨复合负极材料的质量为100%计,所述包覆层的质量占比为5%;

83.以所述包覆层的质量为100%计,所述铌酸钛的质量占比为50%,所述碳纳米管的质量占比为5%。

84.所述石墨复合负极材料的制备方法如下:

85.(1)称取5g二氧化钛、50g氢氧化铌及其100g沥青添加到1555ml的正己烷有机溶剂中配置成10wt%,球磨,喷雾干燥,1000℃烧结1h、粉碎得到预包覆材料;

86.(2)将100g预包覆材料浸泡于100ml,2wt%的纳米钴的(中值粒径为100nm)正己烷催化剂溶液中24h,过滤、80℃真空干燥24h,之后将得到的材料转移到管式炉中,并在氮气气氛下排除管内空气,之后通入乙烯气体,升温到1000℃保温1h,之后在氮气的气氛下降温到室温,得到包覆层材料;

87.(3)将10g步骤(1)中的包覆层材料与100g石墨的比例投入融合机中,按40hz/min的速度混合120min,再将混合物加入高速混合机进行高速造粒、改性、混料,其中造粒温度为800℃,造粒时间为1h;之后在氩气惰性气体保护下,在煅烧炉中加热进行炭化处理,在1300℃恒温6h,得到造粒后的石墨复合材料。

88.实施例4

89.本实施例与实施例1的区别为,本实施例中以所述包覆层的质量为100%计,铌酸钛的质量占比为5%,制备方法中的二氧化钛和五氧化二铌的质量适应性调整。

90.其余制备方法与参数与实施例1保持一致。

91.实施例5

92.本实施例与实施例1的区别为,本实施例中以所述包覆层的质量为100%计,铌酸钛的质量占比为55%,制备方法中的二氧化钛和五氧化二铌的质量适应性调整。

93.其余制备方法与参数与实施例1保持一致。

94.实施例6

95.本实施例与实施例1的区别为,本实施例中以所述包覆层的质量为100%计,碳纳米管的质量占比为15%,制备方法中的二氧化钛和五氧化二铌的质量适应性调整。

96.其余制备方法与参数与实施例1保持一致。

97.对比例1

98.本对比例提供一种石墨复合负极材料,所述石墨复合负极材料包括人造石墨内核以及位于内核表面的无定形碳包覆层。

99.所述石墨复合负极材料的制备方法如下:

100.将10g沥青添加到100ml正己烷有机溶剂中配置成10wt%,球磨,之后添加100g的人造石墨,按40hz/min的速度混合30min,再将混合物加入高速混合机进行高速造粒、改性、混料,其中造粒温度为600℃,造粒时间为6h;之后在氩气惰性气体保护下,在煅烧炉中加热进行炭化处理,在1000℃恒温24h,得到造粒后的石墨复合材料。

101.对比例2

102.本对比例与实施例1的区别为,本对比例包覆层中只有无定形碳和铌酸钛。

103.制备方法中,步骤(2)中,不加入纳米铁。

104.其余制备方法与参数与实施例1保持一致。

105.对比例3

106.本对比例与实施例1的区别为,本对比例中只进行铌酸钛包覆。

107.制备方法包括:(1)称取3g二氧化钛、30g五氧化二铌及其100g沥青添加到2600ml四氯化碳有机溶剂中配置成5wt%,球磨,喷雾干燥,800℃烧结3h、粉碎得到预包覆材料;

108.(2)将5g步骤(1)中的预包覆材料与100g人造石墨投入融合机中,按40hz/min的速度混合60min,再将混合物加入高速混合机进行高速造粒、改性、混料,其中造粒温度为700℃,造粒时间为3h;之后在氩气惰性气体保护下,在煅烧炉中在1200℃恒温12h进行炭化处理,得到造粒后的石墨复合材料。按照国家标准gb/t-24533-2009《锂离子电池石墨类负极材料》测试实施例1-6与对比例1-3所提供的负极材料的粉体电导率,测试结果如表1所示(表1还示出了石墨复合负极材料的比表面积、振实密度和中值粒径)。

109.表1

110.111.从实施例1与实施例4和5的数据结果可知,铌酸钛的质量占比过小,不利于粉体电导率的提升,过大,会导致离子阻抗变大,降低充电倍率。

112.从实施例1与实施例6的数据结果可知,碳纳米管的质量占比过大,会导致比表面积增加,存储性能下降,振实密度降低,影响能量密度。

113.从实施例1与对比例1的数据结果可知,相比于单纯的进行碳包覆,本发明所提供的包覆层可以更好地实现材料的循环性能。

114.从实施例1与对比例2的数据结果可知,不加入催化剂,即包覆层中没有碳纳米管,则难以实现材料电导率的提升。

115.从实施例1与对比例3的数据结果可知,单纯只包覆铌酸钛,存在包覆层质量较差,循环性能恶化的问题。

116.将实施例1-6与对比例1-3制得的石墨复合负极材料按照如下方法分别组装成扣式电池:

117.向负极材料中加入粘结剂、导电剂、溶剂,搅拌混合均匀制成负极浆料,将负极浆料浆液涂覆在铜箔上,烘干、辊压,裁切制得负极片。粘结剂为la132粘结剂,导电剂为sp导电剂,溶剂为二次蒸馏水,且负极材料、sp导电剂、la132粘结剂与二次蒸馏水的重量比为95:1:4:220,以金属锂片为对电极,以聚乙烯(pe)膜、聚丙烯(pp)膜或聚乙丙烯(pep)复合膜为隔膜,以lipf6/ec+dec(lipf6的浓度为1.3mol/l,ec和dec的体积比为1:1)为电解液,在充氩气的手套箱中进行电池装配。

118.将制得的扣式电池分别安装在武汉蓝电ct2001a型电池测试仪上,以0.1c倍率进行充放电,充放电电压范围为0.005v至2.0v,测得首次放电容量和首次放电效率。测试其3c的倍率放电容量,其结果如表2所示。

119.表2

[0120][0121]

从表2可以看出,本发明提供的复合负极材料的放电容量明显高于对比例1-3,表明石墨材料表面包覆的铌钛化合物不仅提升了材料的首次效率,同时电子导电性高,也提高了其倍率性能。

[0122]

分别以实施例1-6和对比例1-3制备出的负极材料制备负极,以三元材料(lini

1/3

co

1/3

mn

1/3

o2)为正极材料制备正极,以lipf6(溶剂为ec+dec,体积比1:1,浓度1.3mol/l)为电解液,celegard2400为隔膜制备出2ah软包电池。

[0123]

负极制备时,向负极材料中加入粘结剂、导电剂、溶剂,搅拌混合均匀制成负极浆料,将负极浆料浆液涂覆在铜箔上,烘干、辊压,裁切制得负极片。粘结剂为la132粘结剂,导电剂为sp导电剂,溶剂为二次蒸馏水,且负极材料、sp导电剂、la132粘结剂与二次蒸馏水的重量比为95:1:4:220。

[0124]

正极制备时,向正极材料中加入粘结剂、导电剂、溶剂,搅拌混合均匀制成正极浆料,将正极浆料涂覆在铝箔上,烘干,辊压,裁切制得正极片,粘结剂为pvdf,导电剂为sp,溶剂为n-甲基吡咯烷酮。正极极材料、导电剂、粘结剂与溶剂的重量比为93:3:4:140。

[0125]

对实施例1-6与对比例1-3提供的软包电池进行测试,测试条件如下:

[0126]

1)倍率性能测试

[0127]

充放电电压范围为2.8~4.2v,测试温度为25

±

3.0℃,分别以1.0c、2.0c、3.0c、5.0c进行充电,以1.0c进行放电,测试在不同充电模式下电池的恒流比和温度,结果如表3所示:

[0128]

表3

[0129][0130][0131]

从表3中可以看出,本发明提供的软包电池的倍率充电性能明显优于对比例,充电时间较短,表明本发明的复合负极材料具有良好的快充性能,由于电池在充电过程中需要锂离子的迁移,本发明实施例1-3提供的复合材料表面有高电子导电率的铌酸钛,为锂离子的嵌入和脱出提供便利,提高其倍率性能,降低其温升。

[0132]

2)循环性能测试

[0133]

将实施例1-6及对比例1-3制得的软包电池进行如下实验:以2c/2c充放电倍率,电压范围为2.8-4.2v,依次进行100次、300次、500次充放电循环,测试其容量保持率,结果如表4所示:

[0134]

表4

[0135][0136][0137]

从表4可以看出,本发明制得的复合负极材料(实施例1-3)制备的锂离子电池的循环性能,在各个阶段均明显优于对比例1-3,石墨表面包覆铌酸钛及其碳纳米管可以提高锂离子的传输速率,从而提升电池的循环性能。

[0138]

综合表2、表3和表4的数据可知:

[0139]

本发明提供的无论是扣式电池还是全电池,其首效、倍率以及循环性能均得到了明显提升。

[0140]

从实施例1与实施例4和5的数据结果可知,铌酸钛的质量占比过小,不利于结构稳定,循环性能不利,过大,材料之间的结合力差,会导致循环变差。

[0141]

从实施例1与实施例6的数据结果可知,碳纳米管的质量占比过大,会导致存储性能变差,进而降低循环性能。

[0142]

从实施例1与对比例1的数据结果可知,相比于单纯的进行碳包覆,本发明所提供的包覆层可以更好地实现材料之间的结合力,提升循环性能。

[0143]

从实施例1与对比例2的数据结果可知,不加入催化剂,即包覆层中没有碳纳米管,则难以实现阻抗降低,影响材料的长期循环性能。

[0144]

从实施例1与对比例3的数据结果可知,单纯只包覆铌酸钛,存在内核和外壳之间结合力差的问题。

[0145]

综上所述,本发明通过在石墨表面包覆多种物质混合的包覆层,利用铌酸钛较高

的理论比容量,锂离子脱嵌过程中晶格参数和晶胞体积变化较小,可逆性较高;且其充放电电位在1.6v左右,循环过程中不易产生sei膜和锂枝晶,同时辅助加入碳纳米管和无定型碳,碳纳米管形成网络结构,无定型碳稳定材料的结构,共同改善了材料充放电过程中的结构的稳定性,提升了材料的首次效率及其功率及其循环性能。本发明所提供的石墨复合负极材料,其粉体电导率可达38s/cm以上。本发明所提供的电池,0.1c下的首效可达95.6%以上,3c/0.2c的放电容量之比可达97.4%以上;2c/2c下进行充放电测试,循环100次后的容量保持率可达99.08%以上,循环200次后的容量保持率可达95.82%以上,循环500次后的容量保持率可达94.95%以上。

[0146]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1