一种氧化物陶瓷电解质复合材料及其制备方法和应用

1.本发明属于固体氧化物燃料电池技术领域,具体涉及一种氧化物陶瓷电解质复合材料及其制备方法和应用。

背景技术:

2.固体氧化物燃料电池(solid-oxide fuel cells,sofc)是一种可将氢气、碳氢化合物等燃料的化学能直接转化为电能的电化学反应器,具有高效的能量转化效率,同时还具有污染小和燃料灵活等优点,是一种极具应用潜力的新型发电装置。传统sofc的工作温度高达1000℃,这对电池材料及其附属设备的要求极高,而且导致电池组件之间的兼容性差,电池的构造及运行维护成本高的问题。降低sofc的工作温度将有利于改善电池组成材料的适配性、延长电池的使用寿命和降低运行成本。因此,中低温技术(500~800℃)成为现代sofc研究的热点。

3.在当前的中低温技术中,阳极功能组分仍采用传统的金属-陶瓷复合材料,如ni-ysz(y

2x

zr

1-2xo2-x

)或ni-sdc(ce

1-x

sm

xo2-δ

),其催化组分ni微晶颗粒是nio经燃料气还原后得到的,金属-陶瓷复合材料中陶瓷组分为多孔电解质。在金属-电解质陶瓷复合阳极材料中,电解质组分的主要作用是分散催化组分,且因其具有良好的氧离子传输性能能够增大“燃料气-电极-电解质”三相反应界面,从而增大阳极反应速度。然而,陶瓷电解质的引入,也带来了明显的缺陷和不足。陶瓷电解质的引入在一定程度上不可避免地牺牲部分ni催化剂的催化性能,这是由于相比于金属ni,陶瓷组分电子电导率极低,不利于阳极电流的收集,从而不利于降低电极欧姆电阻,进而导致金属-陶瓷复合阳极材料的催化活性和电导率较低。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种氧化物陶瓷电解质复合材料及其制备方法和应用,本发明提供的氧化物陶瓷电解质复合材料具有高的催化活性和电导率。

5.为了实现上述目的,本发明提供了以下技术方案:

6.本发明提供了一种氧化物陶瓷电解质复合材料,包括共混的nio和sr2mgmoo6,所述sr2mgmoo6的质量为所述氧化物陶瓷电解质复合材料质量的[20%,100%),所述nio的质量为所述氧化物陶瓷电解质复合材料质量的(0,80%];所述sr2mgmoo6为单斜结构,所述sr2mgmoo6的空间群为p21/n,所述sr2mgmoo6中mo包括mo

6+

和mo

5+

。

[0007]

本发明还提供了上述技术方案所述氧化物陶瓷电解质复合材料的制备方法,包括以下步骤:

[0008]

将镁盐、锶盐、钼盐、络合剂和碱性溶液混合,依次进行络合反应和干燥,得到干凝胶;

[0009]

将所述干凝胶依次进行煅烧和退火,得到sr2mgmoo6;

[0010]

将所述sr2mgmoo6和nio混合,进行球磨,得到氧化物陶瓷电解质复合材料。

[0011]

优选的,所述镁盐、锶盐和钼盐的摩尔比为1∶2∶1。

[0012]

优选的,所述络合剂包括柠檬酸和乙二胺四乙酸;所述络合剂与镁盐、锶盐和钼盐中总金属离子的摩尔比为3∶1;所述络合剂中柠檬酸和乙二胺四乙酸的摩尔比为2∶1。

[0013]

优选的,所述煅烧的过程包括依次进行的第一煅烧和第二煅烧;所述第一煅烧的温度为400~450℃;所述第一煅烧的时间为5~10h;所述第二煅烧的温度为600~800℃;所述第二煅烧的时间为8~10h。

[0014]

优选的,所述退火的温度为1100~1200℃;所述退火的时间为20~30h。

[0015]

优选的,所述退火在氩气和氢气混合气氛中进行;所述氩气和氢气的体积比为(90~95)∶(5~10)。

[0016]

优选的,所述球磨的转速为200~300r/min。

[0017]

优选的,所述球磨的时间为2~3h。

[0018]

本发明还提供了上述技术方案所述氧化物陶瓷电解质复合材料在固体氧化物燃料电池阳极材料中的应用。

[0019]

本发明提供了一种氧化物陶瓷电解质复合材料,包括共混的nio和sr2mgmoo6,所述sr2mgmoo6的质量为所述氧化物陶瓷电解质复合材料质量的[20%,100%),所述nio的质量为所述氧化物陶瓷电解质复合材料质量的(0,80%];所述sr2mgmoo6为单斜结构,所述sr2mgmoo6的空间群为p21/n,所述sr2mgmoo6中mo包括mo

6+

和mo

5+

。本发明提供的氧化物陶瓷电解质复合材料中采用双钙钛矿阳极材料sr2mgmoo6(smmo)作为陶瓷组分,smmo的钙钛矿结构可以形成氧空缺,从而具有良好的氧离子传输性能,而且smmo具有更高的抗硫、抗积碳性能和高温稳定性,能减少ni在碳氢燃料气中因产生碳积累和发生硫中毒而失去催化活性的问题,从而提高氧化物陶瓷电解质复合材料的催化活性;此外,在smmo结构中,mo元素具有很好的变价能力,可形成的mo

6+

/mo

5+

氧化还原电对,从而使mo原子位点易于形成主要的催化反应中心,而且具有4d电子排布的mo离子为混合价态(mo

6+

和mo

5+

),从而使材料具有良好的电子导电能力,从而提高氧化物陶瓷电解质复合材料的电导率。此外,相比于单相阳极材料sr2mgmoo6,本发明提供的氧化物陶瓷电解质复合材料中nio可还原为单质ni,从而使氧化物陶瓷电解质复合材料具有更高的电导率和更低的界面阻抗。实施例结果表明,在800℃下,以氢气为燃料、以x=40wt.%的氧化物陶瓷电解质复合材料作为阳极时,电解质支撑型单电池的输出功率可达640mw/cm2。

[0020]

本发明提供的氧化物陶瓷电解质复合材料的制备方法对合成设备要求低,操作简单,对电池烧结制备工艺无特殊要求,所合成的材料结构稳定,环境友好。

附图说明

[0021]

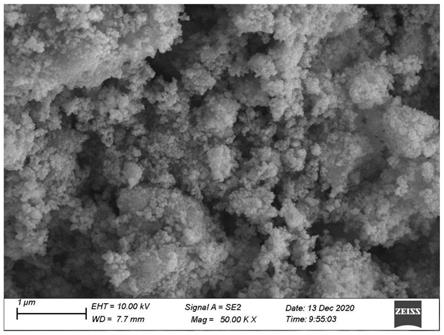

图1为本发明实施例1中产物nio-40wt.%sr2mgmoo6的sem图;

[0022]

图2为本发明实施例1中产物nio-40wt.%sr2mgmoo6的电化学阻抗图;

[0023]

图3为本发明实施例1中产物nio-40wt.%sr2mgmoo6的单电池在不同温度下工作电压以及功率密度随电流密度变化趋势图;

[0024]

图4为本发明实施例2中产物nio-20wt.%sr2mgmoo6的sem图;

[0025]

图5为本发明实施例2中产物nio-20wt.%sr2mgmoo6的电化学阻抗图;

[0026]

图6为本发明实施例2中产物nio-20wt.%sr2mgmoo6的单电池在不同温度下工作电压以及功率密度随电流密度变化趋势图;

[0027]

图7为本发明对比例1中产物sr2mgmoo6的xrd图;

[0028]

图8为本发明对比例1中产物sr2mgmoo6的sem图;

[0029]

图9为本发明对比例1中产物sr2mgmoo6的电化学阻抗图;

[0030]

图10为本发明对比例1中产物sr2mgmoo6的单电池在不同温度下工作电压以及功率密度随电流密度变化趋势图。

具体实施方式

[0031]

本发明提供了一种氧化物陶瓷电解质复合材料,包括共混的nio和sr2mgmoo6,所述sr2mgmoo6的质量为所述氧化物陶瓷电解质复合材料质量的[20%,100%),所述nio的质量为所述氧化物陶瓷电解质复合材料质量的(0,80%];所述sr2mgmoo6为单斜结构,所述sr2mgmoo6的空间群为p21/n,所述sr2mgmoo6中mo包括mo

6+

和mo

5+

。

[0032]

本发明提供的氧化物陶瓷电解质复合材料包括nio,所述nio的质量为所述氧化物陶瓷电解质复合材料质量的(0,80%],优选为[60%,80%];所述nio优选为纳米氧化物颗粒。

[0033]

本发明提供的氧化物陶瓷电解质复合材料包括sr2mgmoo6,所述sr2mgmoo6的质量为所述氧化物陶瓷电解质复合材料质量的[20%,100%),优选为[20%,40%],所述sr2mgmoo6为单斜结构,所述sr2mgmoo6的空间群为p21/n,所述sr2mgmoo6中mo包括mo

6+

和mo

5+

。

[0034]

本发明还提供了上述技术方案所述氧化物陶瓷电解质复合材料的制备方法,包括以下步骤:

[0035]

将镁盐、锶盐、钼盐、络合剂和碱性溶液混合,依次进行络合反应和干燥,得到干凝胶;

[0036]

将所述干凝胶依次进行煅烧和退火,得到sr2mgmoo6;

[0037]

将所述sr2mgmoo6和nio混合,进行球磨,得到氧化物陶瓷电解质复合材料。

[0038]

如无特殊说明,本发明对所用原料的来源没有特殊要求,采用本领域技术人员所熟知的市售商品即可。

[0039]

本发明将镁盐、锶盐、钼盐、络合剂和碱性溶液混合,依次进行络合反应和干燥,得到干凝胶。

[0040]

在本发明中,所述镁盐优选为硝酸镁;所述镁盐优选以溶液的形式使用,所述镁盐的溶液优选为硝酸镁溶液,所述硝酸镁溶液的制备方法优选包括以下步骤:将轻质氧化镁粉放入高温炉中,在900~950℃下煅烧2~4h,然后待煅烧后的轻质氧化镁粉冷却至120℃以下后,加入浓硝酸,使轻质氧化镁粉完全溶解,得到硝酸镁溶液。

[0041]

在本发明中,所述锶盐优选为硝酸锶;所述钼盐优选为钼酸铵;所述镁盐、锶盐和钼盐的摩尔比优选为1∶2∶1。本发明对所述镁盐溶液、锶盐和钼盐混合的过程没有特殊限定,采用本领域熟知的混合过程使锶盐和钼盐完全溶解即可。

[0042]

在本发明中,所述络合剂优选包括柠檬酸和乙二胺四乙酸;所述络合剂与镁盐、锶盐和钼盐中总金属离子的摩尔比优选为3∶1;所述络合剂中柠檬酸和乙二胺四乙酸的摩尔比优选为2∶1;所述碱性溶液优选为氨水。

[0043]

在本发明中,所述镁盐、锶盐、钼盐、络合剂和碱性溶液混合的过程优选为先将镁盐溶液、锶盐和钼盐混合,得到混合盐溶液,再将所述混合盐溶液、络合剂和碱性溶液混合;

所述混合盐溶液、络合剂和碱性溶液的混合过程优选为先将混合盐溶液和络合剂混合,再加入碱性溶液进行搅拌,直至乙二胺四乙酸完全溶解,得到澄清溶液,然后再加入碱性溶液调节所述澄清溶液ph值至8~9,得到浅黄色的金属络合溶液。

[0044]

本发明将所述镁盐、锶盐、钼盐、络合剂和碱性溶液混合所得物料,依次进行络合反应和干燥,得到干凝胶。

[0045]

本发明对所述络合反应的过程没有特殊限定,采用本领域熟知的络合反应过程即可。在所述络合反应过程中发生金属离子络合反应。

[0046]

在本发明中,所述干燥的过程优选包括依次进行的第一干燥和第二干燥;所述第一干燥的温度优选为80~100℃,更优选为90~100℃;所述第二干燥的温度优选为150~180℃,更优选为150~160℃;所述干燥的设备优选为烘箱。本发明先采用低温烘干蒸发金属络合溶液中绝大部分水分得到粘稠的凝胶,然后再采用高温烘干直至粘稠的凝胶中的水分彻底干燥,得到干凝胶。本发明对所述第一干燥的时间没有特殊限定,采用本领域熟知的干燥时间至所述金属络合溶液成为粘稠的凝胶状即可;本发明对所述第二干燥的时间没有特殊限定,采用本领域熟知的干燥时间至粘稠的凝胶中水分彻底干燥得到干凝胶即可。

[0047]

得到干凝胶后,本发明将所述干凝胶依次进行煅烧和退火,得到sr2mgmoo6。

[0048]

在本发明中,所述煅烧的过程优选包括依次进行的第一煅烧和第二煅烧;所述第一煅烧的温度优选为400~450℃,更优选为410~450℃;所述第一煅烧的时间优选为5~10h,更优选为5~8h;所述第二煅烧的温度优选为600~800℃,更优选为700~800℃;所述第二煅烧的时间优选为8~10h,更优选为8~9h。本发明中干凝胶在第一煅烧阶段煅烧得到碳灰状氧化物前驱体,然后将碳灰状氧化物前驱体研磨至粉末状后,再进行第二煅烧,得到白色粉末。本发明对所述研磨的过程没有特殊限定,采用本领域熟知的研磨过程即可。在本发明中,所述煅烧的设备优选为马弗炉。

[0049]

煅烧完成后,本发明优选将所述煅烧后产物进行研磨和干燥,得到细粉;本发明对所述研磨的过程没有特殊限定,采用本领域熟知的研磨过程使所述白色粉末充分研磨至细粉即可。本发明对所述干燥的过程没有特殊限定,采用本领域熟知的干燥过程即可。

[0050]

得到细粉后,本发明优选将所述细粉进行铸模,得到模片。在本发明中,所述铸模的方式优选为轴压;所述轴压的压力优选为100mpa。

[0051]

得到模片后,本发明对所述模片进行退火,得到sr2mgmoo6。

[0052]

在本发明中,所述退火的温度优选为1100~1200℃,更优选为1100~1150℃;所述退火的时间优选为20~30h,更优选为20~25h;所述退火优选在氩气和氢气混合气氛中进行;所述氩气和氢气的体积比优选为(90~95)∶(5~10),更优选为95∶5;所述退火的设备优选为管式炉。

[0053]

本发明优选重复所述“研磨、干燥、铸模和退火”2次以上,直至所述sr2mgmoo6的相态纯净。

[0054]

得到sr2mgmoo6后,本发明将所述sr2mgmoo6和nio混合,进行球磨,得到氧化物陶瓷电解质复合材料。

[0055]

在本发明中,所述sr2mgmoo6的质量优选为sr2mgmoo6和nio的总质量的20~100%,且不为100%,更优选为20~40%;所述球磨的转速优选为200~300r/min,更优选为250~300r/min;所述球磨的时间优选为2~3h,更优选为3h。

[0056]

本发明还提供了上述技术方案所述氧化物陶瓷电解质复合材料在固体氧化物燃料电池阳极材料中的应用。

[0057]

本发明对所述氧化物陶瓷电解质复合材料在固体氧化物燃料电池中的应用方式没有特殊限定,采用本领域熟知的应用方法即可。

[0058]

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。

[0059]

实施例1

[0060]

将轻质氧化镁粉放入高温炉中在950℃下煅烧2h,待冷却至120℃后,倒入烧杯中,加入浓硝酸使轻质氧化镁粉完全溶解,得到硝酸镁溶液;然后在所述硝酸镁溶液中加入sr(no3)2与h

24

mo7n6o

24

·

4h2o(钼酸铵)使硝酸镁、sr(no3)2和h

24

mo7n6o

24

·

4h2o中金属盐离子的摩尔比为1∶2∶1,搅拌溶解得到混合盐溶液;向所述混合盐溶液中加入柠檬酸(cit)和乙二胺四乙酸(edta)作为络合剂,络合剂与混合盐溶液中总金属离子的摩尔比为3∶1,柠檬酸和乙二胺四乙酸的摩尔比为2∶1,然后再加入浓氨水搅拌,直至edta全部溶解,得到澄清溶液,继续加入浓氨水调节澄清溶液ph值至8,得到浅黄色的金属络合溶液;将所述金属络合溶液放入100℃的烘箱中干燥使绝大部分水分蒸发得到粘稠的凝胶,再升温至150℃继续干燥,将粘稠的凝胶中的水分彻底烘干,得到干凝胶;将所述干凝胶放入马弗炉中在450℃下煅烧5h,得到碳灰状产物,经研磨干燥后再放入马弗炉中在800℃下进一步煅烧8h,得到白色粉末;将白色粉末充分研磨干燥后在100mpa轴压下进行铸模成片,将所得模片放入体积比为95∶5的氩气和氢气混合气氛的管式炉中在1100℃下退火24h,并重复“研磨、干燥、铸模和退火”3次,直至sr2mgmoo6相态趋于纯净,最后将sr2mgmoo6和nio按质量比40∶60混合,以300r/min进行球磨3h,得到nio-40wt.%sr2mgmoo6氧化物陶瓷电解质复合材料。

[0061]

实施例2

[0062]

将轻质氧化镁粉放入高温炉中在950℃下煅烧2h,待冷却至120℃后,倒入烧杯中,加入浓硝酸使轻质氧化镁粉完全溶解,得到硝酸镁溶液;然后在所述硝酸镁溶液中加入sr(no3)2与h

24

mo7n6o

24

·

4h2o(钼酸铵)使硝酸镁、sr(no3)2和h

24

mo7n6o

24

·

4h2o中金属盐离子的摩尔比为1∶2∶1,搅拌溶解得到混合盐溶液;向所述混合盐溶液中加入柠檬酸(cit)和乙二胺四乙酸(edta)作为络合剂,络合剂与混合盐溶液中总金属离子的摩尔比为3∶1,柠檬酸和乙二胺四乙酸的摩尔比为2∶1,然后再加入浓氨水搅拌,直至edta全部溶解,得到澄清溶液,继续加入浓氨水调节澄清溶液ph值至8,得到浅黄色的金属络合溶液;将所述金属络合溶液放入100℃的烘箱中干燥使绝大部分水分蒸发得到粘稠的凝胶,再升温至150℃继续干燥,将粘稠的凝胶中的水分彻底烘干,得到干凝胶;将所述干凝胶放入马弗炉中在450℃下煅烧5h,得到碳灰状产物,经研磨干燥后再放入马弗炉中在800℃下进一步煅烧8h,得到白色粉末;将白色粉末充分研磨干燥后在100mpa轴压下进行铸模成片,将所得模片放入体积比为95∶5的氩气和氢气混合气氛的管式炉中在1100℃下退火24h,并重复“研磨、干燥、铸模和退火”3次,直至sr2mgmoo6相态趋于纯净,最后将sr2mgmoo6和nio按质量比20∶80混合,以300r/min进行球磨3h,得到nio-20wt.%sr2mgmoo6氧化物陶瓷电解质复合材料。

[0063]

对比例1

[0064]

将轻质氧化镁粉放入高温炉中在950℃下煅烧2h,待冷却至120℃后,倒入烧杯中,加入浓硝酸使轻质氧化镁粉完全溶解,得到硝酸镁溶液;然后在所述硝酸镁溶液中加入sr(no3)2与h

24

mo7n6o

24

·

4h2o(钼酸铵)使硝酸镁、sr(no3)2和h

24

mo7n6o

24

·

4h2o中金属盐离子的

摩尔比为1∶2∶1,搅拌溶解得到混合盐溶液;向所述混合盐溶液中加入柠檬酸(cit)和乙二胺四乙酸(edta)作为络合剂,络合剂与混合盐溶液中总金属离子的摩尔比为3∶1,柠檬酸和乙二胺四乙酸的摩尔比为2∶1,然后再加入浓氨水搅拌,直至edta全部溶解,得到澄清溶液,继续加入浓氨水调节澄清溶液ph值至8,得到浅黄色的金属络合溶液;将所述金属络合溶液放入100℃的烘箱中干燥使绝大部分水分蒸发得到粘稠的凝胶,再升温至150℃继续干燥,将粘稠的凝胶中的水分彻底烘干,得到干凝胶;将所述干凝胶放入马弗炉中在450℃下煅烧5h,得到碳灰状产物,经研磨干燥后再放入马弗炉中在800℃下进一步煅烧8h,得到白色粉末;将白色粉末充分研磨干燥后在100mpa轴压下进行铸模成片,将所得模片放入体积比为95∶5的氩气和氢气混合气氛的管式炉中在1100℃下退火24h,并重复“研磨、干燥、铸模和退火”3次,直至sr2mgmoo6相态趋于纯净,得到sr2mgmoo6阳极材料。

[0065]

性能测试:

[0066]

(1)对实施例1制备的氧化物陶瓷电解质复合材料nio-40wt.%sr2mgmoo6进行sem观测,结果如图1所示。

[0067]

由图1可知,实施例1制备的氧化物陶瓷电解质复合材料nio-40wt.%sr2mgmoo6颗粒相对较大,nio为纳米颗粒,sr2mgmoo6基本被nio纳米颗粒包裹。

[0068]

(2)在对称电池中对实施例1制备的氧化物陶瓷电解质复合材料nio-40wt.%sr2mgmoo6样品阳极材料与电解质的界面进行电化学阻抗谱测量,结果如图2所示,其中(a)为nyquist图,(b)为bode图。

[0069]

由图2可知,实施例1制备的氧化物陶瓷电解质复合材料nio-40wt.%sr2mgmoo6样品阳极材料与电解质的界面阻抗大约为0.26ωcm2。

[0070]

(3)以实施例1制备的氧化物陶瓷电解质复合材料nio-40wt.%sr2mgmoo6样品材料为阳极、la

0.6

sr

0.4

coo

3-δ

为阴极、la

0.8

sr

0.2

ga

0.83

mg

0.17o3-δ

(300

±

10μm)为电解质的单电池进行工作电压和功率密度测试,结果如图3所示。

[0071]

由图3可知,以实施例1制备的氧化物陶瓷电解质复合材料nio-40wt.%sr2mgmoo6样品材料为阳极的单电池在800℃时输出最高功率大约为640mw/cm2。

[0072]

(4)对实施例2制备的氧化物陶瓷电解质复合材料nio-20wt.%sr2mgmoo6进行sem观测,结果如图4所示.

[0073]

由图4可知,实施例2制备的氧化物陶瓷电解质复合材料nio-20wt.%sr2mgmoo6颗粒相对较大,nio为纳米颗粒,sr2mgmoo6基本被nio纳米颗粒包裹。

[0074]

(5)在对称电池中对实施例2制备的氧化物陶瓷电解质复合材料nio-20wt.%sr2mgmoo6样品阳极材料与电解质的界面进行电化学阻抗谱测量,结果如图5所示,其中(a)为nyquist图,(b)为bode图。

[0075]

由图5可知,实施例2制备的氧化物陶瓷电解质复合材料nio-20wt.%sr2mgmoo6样品阳极材料与电解质的界面阻抗大约为1.25ωcm2。

[0076]

(6)以实施例2制备的氧化物陶瓷电解质复合材料nio-20wt.%sr2mgmoo6为阳极、la

0.6

sr

0.4

coo

3-δ

为阴极、la

0.8

sr

0.2

ga

0.83

mg

0.17o3-δ

(300

±

10μm)为电解质的单电池进行工作电压和功率密度测试,结果如图6所示。

[0077]

由图6可知,以实施例2制备的氧化物陶瓷电解质复合材料nio-20wt.%sr2mgmoo6为阳极的单电池在800℃时输出最高功率大约为410mw/cm2。

[0078]

(7)将对比例1制备得到的sr2mgmoo6样品在1100℃退火24h两次,在1200℃退火24h一次,并对其进行x-射线衍射(xrd)分析,结果如图7所示。

[0079]

由图7可知,对比例1制备得到的sr2mgmoo6样品纯度高,只有微量的srmoo4杂质。

[0080]

(8)对对比例1制备得到的sr2mgmoo6样品的形貌进行sem观测,结果如图8所示。

[0081]

由图8可知,对比例1制备得到的sr2mgmoo6样品的颗粒相对较大,大约为1μm左右。

[0082]

(9)在对称电池中对对比例1制备得到的sr2mgmoo6样品阳极材料与电解质的界面进行电化学阻抗谱测量,结果如图9所示,其中(a)为nyquist图,(b)为bode图。

[0083]

由图9可知,对比例1制备得到的sr2mgmoo6样品阳极材料与电解质的界面阻抗大约为1.2ωcm2。

[0084]

(10)对以对比例1制备得到的sr2mgmoo6样品为阳极、la

0.6

sr

0.4

coo

3-δ

为阴极、la

0.8

sr

0.2

ga

0.83

mg

0.17o3-δ

(300

±

10μm)为电解质的单电池进行工作电压和功率密度测试,结果如图10所示。

[0085]

由图10可知,以对比例1制备得到的sr2mgmoo6样品为阳极的单电池在800℃时输出最高功率大约为420mw/cm2。

[0086]

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1