等离子诱导生长高结晶薄膜电极及薄膜电池的制备方法与流程

1.本发明属于新能源器件技术领域,具体涉及固态电池领域,尤其涉及一种等离子诱导生长高结晶薄膜电极及薄膜电池的制备方法。

背景技术:

2.近年来兼具高能量与高功率密度的锂离子电池备受瞩目,由于锂电池多为液态体系,且液态体系存在较大安全隐患,因此锂电池的进一步发展长期受阻,解决液态体系电池安全问题的可行性途径就是将电池进行固态化和薄膜化处理。薄膜化的固态电池具有安全系数高、环境友好、可塑性强、厚度可调、可采用物理方法批量制备等优势,其高能量密度和灵活的结构设计在军工、医疗、航天与可穿戴电子器件等领域的应用前景尤为突出。

3.目前,全固态薄膜电池的制备工艺仍是影响其电化学性能和生长效率的主要因素,如典型的licoo2/lipon/li全固态薄膜电池体系,常温合成的licoo2薄膜为结晶性极低的无定型结构,这种无定型结构必须通过后续的高温退火过程才能形成结晶度更好的层状结构,然而高温退火过程会引发下面一系列问题:1)外部高温退火处理不仅会导致薄膜基底被污染,而且会不可避免的在薄膜中引入较大的内应力,使薄膜出现大量的微裂纹并伴随微短路情况的出现,这将不利于锂离子传输,使得薄膜表现出较差的电化学性能;2)高温退火过程中退火温度一般在600℃以上,该温度会使其他功能材料,如光刻胶、低熔点金属镀层等发生熔化,导致固态电池的工艺兼容性极差;3)高温退火过程中不可避免的会接触到空气中的co2,高温条件下co2会在薄膜表面生成碳酸盐绝缘体,致使薄膜界面电阻增加,严重影响材料的电化学性能;4)在全电池制备工艺中,退火后的薄膜表面连续生长电解质,由于应力不匹配会导致界面分层现象产生。

4.目前在低于350℃,甚至200℃条件下,生长高结晶性、低表面粗糙度和界面应力均匀的薄膜材料是固态电池领域亟待突破的技术难题,亦是能源/器件一体化制备环节中亟需攻克的技术难点。

5.因此,亟需一种能够在较低温度下制备得到高结晶度薄膜电极,以及薄膜电池制备方法。

技术实现要素:

6.有鉴于此,本发明提供一种等离子诱导生长高结晶的薄膜电极及薄膜电池的制备方法,该方法在薄膜电池沉积过程中,采用等离子体诱导使薄膜材料高结晶生长,进而制备得到高结晶度薄膜电极以及界面无污染、应力分布均匀的薄膜电池。

7.为达此目的,本发明采用以下技术方案:一种等离子诱导生长高结晶的薄膜电极及薄膜电池的制备方法,所述制备方法在采用真空物理气相沉积方法制备薄膜电极及薄膜电池的同时,全过程施加定向等离子体流轰击薄膜材料促进薄膜电池集流层、电极层和电解质层高结晶生长。

8.优选的,所述制备方法包括:

9.s1:利用等离子体清洗衬底;

10.s2:在等离子体诱导下,在清洗好的衬底上依次沉积ti、pt集流体层;

11.s3:利用等离子体诱导在集流层上生长薄膜电池正电极;

12.s4:利用等离子体诱导在薄膜电池正电极上原位生长薄膜电池电解质层;

13.s5:利用等离子体诱导在薄膜电池电解质层上原位生长薄膜电池负电极;

14.s6:为生长好的高结晶薄膜电池增加封装层。

15.优选的,所述的等离子体包括氧等离子体、氩等离子体和氮等离子体。

16.优选的,所述等离子体通过施加等离子偏压驱动产生,所述等离子偏压包括:直流偏压和射频偏压中任意一种或两种混合。

17.优选的,所述等离子偏压的电压<100v,功率<100w。

18.优选的,所述步骤s2~s5的工作温度在室温至200℃之间。

19.优选的,所述薄膜电池正电极和负电极材料为:钴酸锂、锰酸锂、磷酸铁锂、氟化铁、氟化铜、五氧化二钒、钛酸锂和硅中任意一种。

20.优选的,所述电解质的材料中锂离子电导率大于10-6

s/cm,电子电导率小于10-9

s/cm。

21.优选的,所述电解质的材料为磷酸锂、磷酸钛铝锂、硫化锂-五硫化二磷和锆酸镧锂中任意一种。

22.优选的,所述制备方法的全过程均适用于采用磁控溅射沉积薄膜方法、激光沉积薄膜方法、热蒸发沉积薄膜方法、电子束蒸发沉积薄膜方法和离子束溅射沉积薄膜方法中任意一种方法制备薄膜电极及薄膜电池的过程。

23.本发明的有益效果是:本发明公开的等离子诱导生长高结晶的薄膜电极及薄膜电池的制备方法,首创提出了在薄膜电极及薄膜电池制备过程中,增加了等离子体轰击薄膜材料辅助薄膜电极和电解质高结晶原位生长的过程,等离子体可以在低于200℃的低温度下,轰击薄膜材料促进其从无定形态向高结晶态转变,避免了现有技术中必须通过高温退火处理工艺进行薄膜结晶造成的薄膜基底污染、龟裂、工艺兼容性和电化学性能差等问题,突破了现有的技术难题,本发明公开的方法显著降低薄膜电极沉积温度,提升电池的低温工艺兼容性;并缩短薄膜电池工序和工时,节约资源降低成本;减小电池的固/固界面阻抗,提升薄膜电池的性能。通过本发明的制备方法可制备出高结晶度薄膜电极以及界面无污染、应力分布均匀的薄膜电池。

附图说明

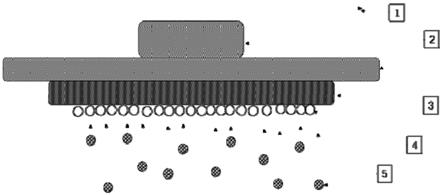

24.图1为本发明实施例中等离子体诱导生长的原理示意图;

25.图2为本发明实施例中等离子体诱导生长薄膜电池正电极的示意图;

26.图3为本发明实施例中等离子体诱导生长薄膜电池电解质的示意图;

27.图4为本发明实施例中等离子体诱导生长薄膜电池负电极的示意图;

28.图中:1.偏压输入端 2.衬底托盘及偏压阴极 3.衬底 4.原子或纳米团簇 5.等离子体 6.集流层 7.薄膜电池正极层 8.薄膜电池电解质层 9.薄膜电池负极层。

具体实施方式

29.本领域的普通技术人员将会意识到,这里所述的实施例是为了帮助读者理解本发明的原理,应被理解为本发明的保护范围并不局限于这样的特别陈述和实施例。本领域的普通技术人员可以根据本发明公开的这些技术启示做出各种不脱离本发明实质的其它各种具体变形和组合,这些变形和组合仍然在本发明的保护范围内。

30.下面结合附图和具体实施例对本发明进行详细说明。

31.一种等离子诱导生长高结晶的薄膜电极及薄膜电池的制备方法,所述制备方法在采用真空物理气相沉积薄膜方法制备薄膜电池电极及薄膜电池的同时,全过程施加定向等离子体流轰击薄膜材料高结晶生长薄膜电池电极和电解质层,所述薄膜电池电极包括薄膜电池正电极和薄膜电池负电极。

32.上述制备方法包括,以下过程:

33.第一步:利用等离子体清洗衬底;

34.第二步:在清洗好的衬底上,在等离子体诱导下依次沉积ti、pt集流体层;

35.第三步:利用等离子体诱导在流体层上生长薄膜电池正电极;

36.第四步:利用等离子体诱导在薄膜电池正电极上原位生长薄膜电池电解质层;

37.第五步:利用等离子体诱导在薄膜电池电解质层上原位生长薄膜电池负电极;

38.第六步:为生长好的高结晶薄膜电池增加封装层。

39.上述制备方法的全过程均适用于所有真空物理气相沉积薄膜方法制备薄膜电池电极及薄膜电池的过程,其中真空物理气相沉积薄膜方法包括了磁控溅射沉积薄膜方法、激光沉积薄膜方法、热蒸发沉积薄膜方法、电子束蒸发沉积薄膜方法和离子束溅射沉积薄膜方法。

40.上述等离子体包括氧等离子体、氩等离子体和氮等离子体,当薄膜材料为氧化物材料时,选择氧等离子体;当薄膜材料为氮化物材料时,选择氮等离子体;当薄膜材料为金属材料时,选择氩等离子体。

41.上述等离子体在衬底层上施加等离子体偏压驱动产生,所述等离子偏压包括:直流偏压和射频偏压中任意一种或多种,化学物薄膜沉积中选择等离子体偏压为射频偏压,金属薄膜沉积中选择等离子体偏压为直流偏压,电解质薄膜沉积中选择等离子体偏压为射频偏压和直流偏压的混合偏压,一般选择等离子偏压的电压<100v,功率<100w,

42.薄膜电池正电极材料的选择标准是,选择还原电极电势较高的物质,且其厚度控制在1至10μm之间;薄膜电池正电极材料的选择标准是,选择还原电极电势较低的物质,厚度控制在1至10μm之间;电解质材料选择与正负电极材料不发生化学反应的物质,厚度在1至2μm之间。因此薄膜电池正电极和负电极材料为:钴酸锂、锰酸锂、磷酸铁锂、氟化铁、氟化铜、五氧化二钒、钛酸锂和硅中任意一种;电解质的材料选择具备较高锂离子导电率和较低电子电导率的材料,其锂离子电导率大于10-6

s/cm,电子电导率小于10-9

s/cm,电解质的材料一般选择磷酸锂、磷酸钛铝锂、硫化锂-五硫化二磷和锆酸镧锂中任意一种。

43.在薄膜电极及薄膜电池的制备过程中,等离子体在室温至200℃的低温环境下轰击薄膜高结晶,该轰击过程伴随薄膜生长的全周期,其中薄膜电池正电极生长时,等离子温度设定于200℃,对于电解质和负电极生长过程,等离子温度设定于室温即可。

44.下面以磁控溅射沉积薄膜方法为例,结合图1~图4,说明利用本发明公开的等离

子诱导生长高结晶的薄膜电极及薄膜电池的制备方法制备薄膜电极和薄膜电池的过程。

45.第一步,衬底3清洗。利用酒精对衬底3进行超声清洗30min,烘干后再放入等离子清洗机中,打开电源,利用真空泵抽真空到0.1pa;之后打开进气阀门,检查气源减压阀,将压力控制在20pa;最后打开rf power电源,利用等离子清洗5-10min,直至衬底3清洗至表面没有明显痕迹和粘附物;

46.第二步,采用射频磁控溅射法,低温等离子诱导辅助生长集流体层,此过程如图1和图2所示。在偏压输入端1上加载10~100v电压,首先以高纯金属ti为靶材,以高纯ar为溅射气体,在工作气压为0.1~0.5pa,溅射功率200~600w的条件下溅射沉积金属ti薄膜;然后采用直流磁控溅射法,以高纯金属pt为靶材,以高纯ar为溅射气体,在工作气压为0.1~0.5pa,溅射功率50~300w的条件下,溅射沉积金属pt薄膜;ti、pt薄膜总厚度控制在0.5~2μm,完成集流体薄膜6的制备,图1和图2中衬底托盘及偏压阴极2位于偏压输入端1和衬底3之间,图中等离子体5定向轰击集流层材料,诱导材料的原子或者纳米团簇4定向生长,得到集流体层。

47.第三步,采用射频磁控溅射法,低温等离子诱导辅助生长薄膜电池正电极层,如图2所示。偏压输入端1加载10~100v,以高纯licoo2为靶材,以氩氧混合气为溅射气体,工作气压为0.3~3.0pa,ar气体流量保持80sccm,o2气体流量保持20sccm,溅射功率为200~800w,基片加热温度为200℃,溅射沉积licoo2薄膜,厚度控制在0.2~2μm,完成正极薄膜7的沉积。

48.第四步,采用射频磁控溅射法,低温等离子诱导辅助生长薄膜电池电解质层,如图3所示。偏压输入端1加载10~100v,以高纯li3po4为靶材,溅射气体为高纯n2,工作气压为0.5~3.0pa,溅射功率500~900w,n2气体流量保持100sccm,溅射沉积lipon薄膜,厚度控制在0.5~3μm,完成固态电解质薄膜8的沉积。

49.第五步,采用射频磁控溅射法,等离子诱导辅助生长薄膜电池负电极层,如图4所示。偏压输入端1加载10~100v,以高纯金属或非金属(sn、si等)或金属氧化物(sno、zno、tio2等)为靶材,以氩气或所氩氧混合气体,工作气压为0.3~3.0pa,ar气体流量保持50~100sccm,o2气体流量保持0~20sccm,溅射功率200~800w,厚度控制在0.5~2μm,完成负极薄膜9的沉积。

50.最后进行电池封装即可完成薄膜电池的制备。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1