一种硅碳负极浆料的制备方法、硅碳负极片及锂电池与流程

1.本发明属于电池技术领域,涉及硅碳负极片,尤其涉及一种硅碳负极浆料的制备方法、硅碳负极片及锂电池。

背景技术:

2.目前,国内外对于提高锂离子电池能量密度需求越来越密切,通常采取的方法是负极片补锂,开发高能量密度新负极材料,开发新电解液。其中,关于新负极材料,如硅碳负极材料,采用常规双行星搅拌进行制备。而这种方式制备的负极片存在如下缺点:(1)石墨材料与硅碳材料难以混合均匀;(2)硅碳材料制备的负极片容易掉粉脱落,常规的丁苯胶乳胶粘剂(sbr)粘结剂对硅碳材料不具有很好的粘结性;(3)传统匀浆工艺耗时约7h,时间长、能耗大。

3.cn107946556a公开了一种石墨烯基硅碳复合材料的制备方法,首先将质量比为1~2:1的氧化石墨烯和马来酸盐分散到水中,搅拌、喷雾干燥,使其成为粉末状,高温处理,得到球形石墨烯微球;将纳米硅、球形石墨烯微球分散在溶剂中,经过超声、搅拌,待混合均匀后除去溶剂,在惰性气体下高温处理,得到纳米硅/球形石墨烯微球复合物;再将复合物与有机碳源分散在溶剂中,经过超声、搅拌,待混合均匀后除去溶剂,在惰性气体下高温处理,得到石墨烯基硅碳复合材料。

4.cn111554873a公开了一种锂电池负极极片的制备方法,包括以下步骤:步骤s1:将cmc、负极活性物质、导电剂与去离子水混合形成a溶液;步骤s2:在所述a溶液中继续加入sbr和碳前驱体,搅拌形成浆料;步骤s3:将所述浆料涂布在铜箔上形成湿膜极片;步骤s4:将所述湿膜极片加热至270~330℃即得所述锂电池负极极片。

5.现有硅碳极片的制备过程中,材料混合困难,匀浆耗时长,耗能高,且容易出现极片脱粉的现象,因此,提供一款能够降低匀浆耗时,同时解决材料分散不均匀,极片掉粉的方法是非常必要的。

技术实现要素:

6.针对现有技术存在的不足,本发明的目的在于提供一种硅碳负极浆料的制备方法、硅碳负极片及锂电池,采用新的匀浆工艺使浆料各组分均匀分散,节约匀浆时间,降低了硅碳负极片的掉粉率,提升硅碳负极片的剥离力,能够提高负极片能量密度。

7.为达此目的,本发明采用以下技术方案:

8.第一方面,本发明提供了一种硅碳负极浆料的制备方法,包括以下步骤:

9.(ⅰ)将负极活性物质与导电剂混合搅拌得到第一混合粉末;

10.(ⅱ)在步骤(ⅰ)的第一混合粉末中加入硅碳粉末与部分的羧甲基纤维素钠进行混合,得到第二混合粉末,再将剩余的羧甲基纤维素钠与溶剂加入到第二混合粉末中,得到中间浆料;

11.(ⅲ)向步骤(ⅱ)的中间浆料中加入聚四氟乙烯乳液混合均匀,得到硅碳负极浆

料。

12.本发明提供的一种硅碳负极浆料的制备方法,使硅碳负极浆料中各组分均匀分散,缩短了匀浆时间,采用聚四氟乙烯乳液取代浆料中常规的丁苯胶乳胶粘剂(sbr),降低了硅碳负极片的掉粉率,提升硅碳负极片的剥离力。

13.作为本发明一个优选技术方案,步骤(ⅰ)中,所述的负极活性物质包括石墨颗粒。

14.优选地,步骤(ⅰ)中,所述的导电剂包括super-p、乙炔黑、石墨烯、导电炭黑、导电石墨或碳纳米管中的任一种或至少两种的组合。

15.优选地,步骤(ⅱ)中,所述第二混合粉末中硅碳粉末与负极活性物质的质量比为(78~88):(12~22),例如可以是78:22、80:20、82:18、84:16、85:15、86:14或88:12,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,进一步优选为85:15。

16.需要说明的是,本发明中硅碳粉末与负极活性物质的配比合理,当硅碳粉末占比过高时,难以搅拌均匀,导致所制备的极片反弹率的增加,同时负极片的克容量超出所需范围,造成浪费,当硅碳粉末占比过低时,所制备的负极片克容量过低,无法满足所需负极片克容量的要求。

17.优选地,步骤(ⅱ)中,所述部分羧甲基纤维素钠的质量占所述中间浆料中的羧甲基纤维素钠总质量的35~55%,例如可以是35%、38%、40%、42%、43%、45%、48%、50%、53%或55%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,进一步优选为50%。

18.优选地,步骤(ⅲ)中,所述聚四氟乙烯乳液的含固量为35~45%,例如可以是35%、36%、38%、39%、40%、42%、43%、44%或45%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,进一步优选为39~42%。

19.优选地,所述硅碳负极浆料中硅碳粉末、羧甲基纤维素钠与聚四氟乙烯乳液的质量比为(12~16):(1~1.5):(1~2),例如可以是12:1.2:1、13:1:1.2、13.5:1.5:1、14:1.2:、14.:1.2:1.5、14.5:1.5:2、15:1.4:1.5、15.5:1.3:1.4、或16:1.5:2,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20.需要说明的是,本发明中采用聚四氟乙烯乳液作为粘结剂,有利于制备分散性好的硅碳负极浆料,使得硅碳负极片在循环过程中不会出现粉化、脱落的现象。本发明中聚四氟乙烯乳液可以采用市售商品。

21.作为本发明一个优选技术方案,步骤(ⅰ)中,所述混合搅拌的公转速度为8~12rpm,例如可以是8rpm、9rpm、10rpm、10.5rpm、11rpm、11.5rpm或12rpm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22.优选地,所述混合搅拌的分散速度为480~520rpm,例如可以是480rpm、485rpm、490rpm、495rpm、500rpm、510rpm、55rpm或520rpm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23.优选地,所述混合搅拌的时间为12~18min,例如可以是12min、12.5min、13min、13.5min、14min、15min、15.5min、16min、16.5min、17min、17.5min或18min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24.优选地,所述的混合搅拌在搅拌机中进行。

25.需要说明的是,本发明对于搅拌机的选型不作具体要求或特殊限定,示例性地,可

选用双行星搅拌机,当然可以理解的是能够实现搅拌的其他样式的搅拌机同样落入本发明的保护范围和公开范围之内,因此现有技术中已公开或新技术中未公开的其他形式的搅拌机同样可以用于本发明中。

26.作为本发明一个优选技术方案,步骤(ⅱ)中,加入所述硅碳粉末与部分羧甲基纤维素钠后进行第一搅拌,得到所述的第二混合粉末。

27.优选地,所述第一搅拌的公转速度为8~12rpm,例如可以是8rpm、9rpm、10rpm、10.5rpm、11rpm、11.5rpm或12rpm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28.优选地,所述第一搅拌的分散速度为480~520rpm,例如可以是480rpm、485rpm、490rpm、495rpm、500rpm、510rpm、55rpm或520rpm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29.优选地,所述第一搅拌的时间为12~18min,例如可以是12min、12.5min、13min、13.5min、14min、15min、15.5min、16min、16.5min、17min、17.5min或18min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30.作为本发明一个优选技术方案,步骤(ⅱ)中,将所述剩余的羧甲基纤维素钠与溶剂分别喷洒至第二混合粉末中,并进行第二搅拌得到中间浆料。

31.优选地,所述喷洒的流速为0.8~1.2l/min,例如可以是0.8l/min、0.85l/min、0.9l/min、0.95l/min、1l/min、1.1l/min、1.15l/min或1.2l/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32.优选地,所述的溶剂为水,进一步优选为纯水。

33.需要说明的是,本发明中首先将部分的羧甲基纤维素钠粉末加入到混合粉末中,使得羧甲基纤维素钠粉末与第一混合粉末充分搅拌、摩擦,粉体撞击分散,达到宏观分散的效果,随后将剩余的羧甲基纤维素钠与溶剂分别以喷洒的形式加入第二混合粉末中,粉体从干粉过渡至半干半湿,再到湿润的状态,在这个过程中,粉体之间不断搅拌、摩擦、剪切、捏合,直至达到粉体微观上的均匀分散。其中,本发明可通过至少两个下料口,将剩余的羧甲基纤维素钠直接以粉末的形式进行喷洒的同时,将溶剂以花洒的形式喷淋加入到第二混合粉末中进行搅拌混合。

34.本发明中采用花洒喷淋将溶剂加入到第二混合粉末中,以0.8~1.2l/min的流速进行喷淋,有利于混合粉末的分散,当流速过低时,混合粉末容易结块,难于搅拌分散,对设备电机的磨损较大;当流速过高时,混合粉末过稀,达不到从干粉到半干半湿,再到湿润的一个混合捏合状态。

35.优选地,所述第二搅拌的公转速度为18~23rpm,例如可以是18rpm、19rpm、20rpm、20.5rpm、21rpm、21.5rpm、22rpm、22.5rpm或23rpm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36.优选地,所述第二搅拌的分散速度为950~1200rpm,例如可以是950rpm、980rpm、1000rpm、1020rpm、1050rpm、1080rpm、1100rpm、1150rpm、1180rpm或1200rpm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

37.优选地,所述第二搅拌的时间为40~50min,例如可以是40min、41min、42min、43min、45min、44.5min、45min、45.5min、46min、46.5min、47min、48min、49min或50min,但并

不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

38.作为本发明一个优选技术方案,步骤(ⅲ)中,所述的制备方法还包括:在加入聚四氟乙烯乳液前,将中间浆料输送至分散装置中进行分散处理。

39.优选地,所述分散装置的分散线速度为20~25m/s,例如可以是20m/s、20.5m/s、21m/s、21.5m/s、22m/s、23m/s、23.5m/s、24m/s、24.5m/s或25m/s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

40.优选地,所述分散处理的时间为40~50min,例如可以是40min、41min、42min、43min、45min、44.5min、45min、45.5min、46min、46.5min、47min、48min、49min或50min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

41.优选地,所述分散处理后的中间浆料的黏度为3000~4000mpa

·

s,例如可以是3000mpa

·

s、3100mpa

·

s、3200mpa

·

s、3300mpa

·

s、3400mpa

·

s、3500mpa

·

s、3600mpa

·

s、3700mpa

·

s、3800mpa

·

s、3900mpa

·

s或4000mpa

·

s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

42.需要说明的是,本发明中将中间浆料输送至分散装置中进行高速分散,得到流动性较好的悬浮液状态,硅碳负极浆料中各组分分散均匀,有利于缩短匀浆工艺耗时,降低匀浆工艺耗能。

43.作为本发明一个优选技术方案,步骤(ⅲ)中,加入聚四氟乙烯乳液后进行第三搅拌。

44.优选地,所述第三搅拌的公转速度为18~23rpm,例如可以是18rpm、19rpm、20rpm、20.5rpm、21rpm、21.5rpm、22rpm、22.5rpm或23rpm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

45.优选地,所述第三搅拌的分散速度为750~850rpm,例如可以是750rpm、760rpm、770rpm、780rpm、790rpm、800rpm、810rpm、820rpm、830rpm、840rpm或850rpm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

46.优选地,所述第三搅拌的时间为20~40min,例如可以是20min、21min、22min、23min、24min、25min、28min、29min、30min、31min、32min、33min、35min、38min或40min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

47.作为本发明一个优选技术方案,所述的制备方法具体包括以下步骤:

48.(1)将石墨颗粒与导电剂以公转速度为8~12rpm,分散速度为480~520rpm混合搅拌12~18min,得到第一混合粉末;

49.(2)在步骤(1)的第一混合粉末中加入硅碳粉末与部分羧甲基纤维素钠,并以公转速度为8~12rpm,分散速度为480~520rpm进行12~18min的第一搅拌,得到第二混合粉末,再将剩余的羧甲基纤维素钠与溶剂以0.8~1.2l/min的流速分别喷洒至第二混合粉末中,随后进行40~50min的第二搅拌得到中间浆料,其中,第二搅拌的公转速度为18~23rpm,分散速度为950~1200rpm;

50.(3)将步骤(2)的中间浆料输送至分散线速度为20~25m/s的分散装置中进行40~50min的分散处理,再加入聚四氟乙烯乳液进行20~40min的第三搅拌混合均匀,第三搅拌的公转速度为18~23rpm,分散速度为750~850rpm,得到所述的硅碳负极浆料。

51.需要说明的是,本发明中提供的制备方法,有利于提高负极片能量密度,在石墨负

极中掺杂合适比例的硅碳负极,采用新的匀浆工艺使浆料各组分均匀分散,采用新粘结剂取代浆料中常规的sbr粘结剂,降低了硅碳负极片的掉粉率,提升硅碳负极片的剥离力。

52.第二方面,本发明提供了一种硅碳负极片,所述的硅碳负极片包括集流体,所述集流体的至少一侧表面涂覆有硅碳负极浆料,所述的硅碳负极浆料采用第一方面所述的制备方法制得。

53.本发明中提供的硅碳负极片的表面不易脱落,掉粉率达到≤0.25%,低于标准掉粉率≤0.5%,硅碳负极片的剥离力达到≥0.35n,高于剥离力标准≥0.2n。

54.需要说明的是,本发明中采用挤压涂布机涂布在集流体表面涂覆硅碳负极浆料,通过烧结、分切和辊压等操作后得到最终的硅碳负极片,本发明中对于集流体的类型不作具体要求或特殊限定,示例性地,可采用铜箔。

55.第三方面,本发明提供了一种锂电池,所述的锂电池包括第二方面所述的硅碳负极片。

56.与现有技术相比,本发明的有益效果为:

57.本发明提供的一种硅碳负极浆料的制备方法、硅碳负极片及锂电池,使硅碳负极浆料中各组分均匀分散,节约匀浆时间,采用聚四氟乙烯乳液取代浆料中常规的sbr粘结剂,降低了硅碳负极片的掉粉率,提升硅碳负极片的剥离力,制备得到的硅碳负极片的掉粉率达到≤0.25%,低于标准掉粉率≤0.5%,硅碳负极片的剥离力达到≥0.35n,高于剥离力标准≥0.2n。

附图说明

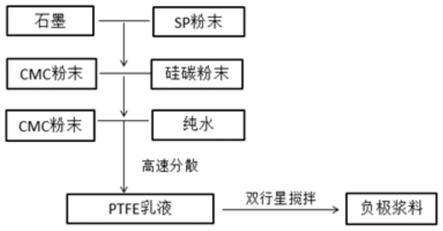

58.图1为本发明实施例1提供的硅碳负极浆料的制备方法的流程图。

具体实施方式

59.需要理解的是,在本发明的描述中,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。

60.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

61.在一个具体实施方式中,本发明提供了一种硅碳负极浆料的制备方法,具体包括以下步骤:

62.(1)将石墨颗粒与导电剂以公转速度为8~12rpm,分散速度为480~520rpm混合搅拌12~18min,得到第一混合粉末,其中导电剂包括super-p、乙炔黑、石墨烯、导电炭黑、导电石墨或碳纳米管中的任一种或至少两种的组合;

63.(2)在步骤(1)的第一混合粉末中加入硅碳粉末与部分羧甲基纤维素钠,并以公转速度为8~12rpm,分散速度为480~520rpm进行12~18min的第一搅拌,得到第二混合粉末,第二混合粉末中硅碳粉末与负极活性物质的质量比为(78~88):(12~22),再将剩余的羧甲基纤维素钠与溶剂以0.8~1.2l/min的流速分别喷洒至第二混合粉末中,随后进行40~50min的第二搅拌得到中间浆料,其中,第二搅拌的公转速度为18~23rpm,分散速度为950~1200rpm,所述的部分羧甲基纤维素钠的质量占所述中间浆料中的羧甲基纤维素钠总质量的35~55%;

64.(3)将步骤(2)的中间浆料输送至分散线速度为20~25m/s的分散装置中进行40~50min的分散处理,分散处理后的中间浆料的黏度为3000~4000mpa

·

s,再加入含固量为35~45%的聚四氟乙烯乳液进行20~40min的第三搅拌混合均匀,第三搅拌的公转速度为18~23rpm,分散速度为750~850rpm,得到所述的硅碳负极浆料,硅碳负极浆料中硅碳粉末、羧甲基纤维素钠与聚四氟乙烯乳液的质量比为(12~16):(1~1.5):(1~2)。

65.在一个具体实施方式中,本发明提供了一种硅碳负极片,所述的硅碳负极片包括集流体,所述集流体的至少一侧表面涂覆有硅碳负极浆料,所述的硅碳负极浆料采用一个具体实施方式提供的制备方法制得。

66.本发明中提供的硅碳负极片的表面不易脱落,掉粉率达到≤0.25%,低于标准掉粉率≤0.5%,硅碳负极片的剥离力达到≥0.35n,高于剥离力标准≥0.2n。

67.本发明中采用挤压涂布机涂布在集流体表面涂覆硅碳负极浆料,通过烧结、分切和辊压等操作后得到最终的硅碳负极片,本发明中对于集流体的类型不作具体要求或特殊限定,示例性地,可采用铜箔。

68.在另一个具体实施方式中,本发明提供了一种锂电池,所述的锂电池包括在一个具体实施方式中所述的硅碳负极片。

69.实施例1

70.本实施例中提供了一种硅碳负极片,如图1所示,其制备方法具体包括以下步骤:

71.(1)将石墨颗粒与super-p粉末以公转速度为10rpm,分散速度为500rpm混合搅拌15min,得到第一混合粉末;

72.(2)在步骤(1)的第一混合粉末中加入硅碳粉末与占羧甲基纤维素钠(cmc)总质量50%的羧甲基纤维素钠粉末,并以公转速度为10rpm,分散速度为500rpm进行15min的第一搅拌,得到第二混合粉末,第二混合粉末中硅碳粉末与石墨颗粒的质量比为85:15,再将剩余的50%的羧甲基纤维素钠粉末以1l/min的速度喷洒至第二混合粉末中,同时将纯水以1l/min的流速喷淋加入到第二混合粉末中,随后进行45min的第二搅拌得到中间浆料,其中,第二搅拌的公转速度为20rpm,分散速度为1000rpm;

73.(3)将步骤(2)的中间浆料输送至分散线速度为22m/s的分散装置中进行45min的分散处理,分散处理后的中间浆料的黏度为3500mpa

·

s,再加入含固量为40%的聚四氟乙烯乳液进行30min的第三搅拌混合均匀,第三搅拌的公转速度为20rpm,分散速度为800rpm,得到所述的硅碳负极浆料,硅碳负极浆料中硅碳粉末、羧甲基纤维素钠与聚四氟乙烯乳液的质量比为14.5:1.2:1.5,随后将硅碳负极浆料涂覆在集流体表面,得到硅碳负极片。

74.实施例2

75.本实施例中提供了一种硅碳负极片,其制备方法具体包括以下步骤:

76.(1)将石墨颗粒与乙炔黑粉末以公转速度为8rpm,分散速度为480pm混合搅拌12min,得到第一混合粉末;

77.(2)在步骤(1)的第一混合粉末中加入硅碳粉末与占羧甲基纤维素钠(cmc)总质量35%的羧甲基纤维素钠粉末,并以公转速度为8rpm,分散速度为480rpm进行12min的第一搅拌,得到第二混合粉末,第二混合粉末中硅碳粉末与石墨颗粒的质量比为78:22,再将剩余的羧甲基纤维素钠以0.8l/min的速度喷洒至第二混合粉末中,同时将纯水以0.8l/min的流速喷淋至第二混合粉末中,随后进行40min的第二搅拌得到中间浆料,其中,第二搅拌的公

转速度为18rpm,分散速度为950rpm;

78.(3)将步骤(2)的中间浆料输送至分散线速度为20m/s的分散装置中进行40min的分散处理,分散处理后的中间浆料的黏度为3000mpa

·

s,再加入含固量为35%的聚四氟乙烯乳液进行20min的第三搅拌混合均匀,第三搅拌的公转速度为18rpm,分散速度为750rpm,得到所述的硅碳负极浆料,硅碳负极浆料中硅碳粉末、羧甲基纤维素钠与聚四氟乙烯乳液的质量比为12:1:1,随后将硅碳负极浆料涂覆在集流体表面,得到硅碳负极片。

79.实施例3

80.本实施例中提供了一种硅碳负极片,其制备方法具体包括以下步骤:

81.(1)将石墨颗粒与导电炭黑以公转速度为9rpm,分散速度为490rpm混合搅拌14min,得到第一混合粉末;

82.(2)在步骤(1)的第一混合粉末中加入硅碳粉末与占羧甲基纤维素钠(cmc)总质量40%的羧甲基纤维素钠,并以公转速度为9rpm,分散速度为490rpm进行14min的第一搅拌,得到第二混合粉末,第二混合粉末中硅碳粉末与石墨颗粒的质量比为80:20,再将剩余的羧甲基纤维素钠以0.9l/min的速度喷洒至第二混合粉末中,同时将纯水以0.9l/min的流速喷淋至第二混合粉末中,随后进行44min的第二搅拌得到中间浆料,其中,第二搅拌的公转速度为19rpm,分散速度为990rpm;

83.(3)将步骤(2)的中间浆料输送至分散线速度为21m/s的分散装置中进行44min的分散处理,分散处理后的中间浆料的黏度为3200mpa

·

s,再加入含固量为39%的聚四氟乙烯乳液进行28min的第三搅拌混合均匀,第三搅拌的公转速度为19rpm,分散速度为890rpm,得到所述的硅碳负极浆料,硅碳负极浆料中硅碳粉末、羧甲基纤维素钠与聚四氟乙烯乳液的质量比为13:1:1.2,随后将硅碳负极浆料涂覆在集流体表面,得到硅碳负极片。

84.实施例4

85.本实施例中提供了一种硅碳负极片,其制备方法具体包括以下步骤:

86.(1)将石墨颗粒与石墨烯以公转速度为11rpm,分散速度为510rpm混合搅拌16min,得到第一混合粉末;

87.(2)在步骤(1)的第一混合粉末中加入硅碳粉末与占羧甲基纤维素钠(cmc)总质量45%的羧甲基纤维素钠,并以公转速度为11rpm,分散速度为510rpm进行15min的第一搅拌,得到第二混合粉末,第二混合粉末中硅碳粉末与石墨颗粒的质量比为86:14,再将剩余的羧甲基纤维素钠以1.1l/min的速度喷洒至第二混合粉末中,同时将纯水以1.1l/min的流速喷淋至第二混合粉末中,随后进行46min的第二搅拌得到中间浆料,其中,第二搅拌的公转速度为22rpm,分散速度为1100pm;

88.(3)将步骤(2)的中间浆料输送至分散线速度为23m/s的分散装置中进行46min的分散处理,分散处理后的中间浆料的黏度为3800mpa

·

s,再加入含固量为42%的聚四氟乙烯乳液进行35min的第三搅拌混合均匀,第三搅拌的公转速度为21rpm,分散速度为830rpm,得到所述的硅碳负极浆料,硅碳负极浆料中硅碳粉末、羧甲基纤维素钠与聚四氟乙烯乳液的质量比为15.5:1.3:1.4,随后将硅碳负极浆料涂覆在集流体表面,得到硅碳负极片。

89.实施例5

90.本实施例中提供了一种硅碳负极片,其制备方法具体包括以下步骤:

91.(1)将石墨颗粒与super-p以公转速度为12rpm,分散速度为520rpm混合搅拌

18min,得到第一混合粉末;

92.(2)在步骤(1)的第一混合粉末中加入硅碳粉末与占羧甲基纤维素钠(cmc)总质量55%的羧甲基纤维素钠,并以公转速度为12rpm,分散速度为520rpm进行18min的第一搅拌,得到第二混合粉末,第二混合粉末中硅碳粉末与石墨颗粒的质量比为88:12,再将剩余的羧甲基纤维素钠以1.2l/min的速度喷洒至第二混合粉末中,同时将纯水以1.2l/min的流速喷淋至第二混合粉末中,随后进行50min的第二搅拌得到中间浆料,其中,第二搅拌的公转速度为23rpm,分散速度为1200rpm;

93.(3)将步骤(2)的中间浆料输送至分散线速度为25m/s的分散装置中进行50min的分散处理,分散处理后的中间浆料的黏度为4000mpa

·

s,再加入含固量为45%的聚四氟乙烯乳液进行40min的第三搅拌混合均匀,第三搅拌的公转速度为23rpm,分散速度为850rpm,得到所述的硅碳负极浆料,硅碳负极浆料中硅碳粉末、羧甲基纤维素钠与聚四氟乙烯乳液的质量比为16:1.5:2,随后将硅碳负极浆料涂覆在集流体表面,得到硅碳负极片。

94.本实施例中硅碳负极片的掉粉率为0.2%,剥离力为0.43n。

95.实施例6

96.本实施例提供了一种硅碳负极片,其与实施例1的区别在于:在制备过程中,步骤(2)的第二混合粉末中硅碳粉末与石墨颗粒的质量比为70:30,其余操作条件和工艺参数与实施例1完全相同。

97.实施例7

98.本实施例提供了一种硅碳负极片,其与实施例1的区别在于:在制备过程中,步骤(2)的第二混合粉末中硅碳粉末与石墨颗粒的质量比为90:10,其余操作条件和工艺参数与实施例1完全相同。

99.实施例8

100.本实施例提供了一种硅碳负极片,其与实施例1的区别在于:在制备过程中,步骤(2)中以0.5l/min的流速将溶剂分别喷洒至第二混合粉末中,其余操作条件和工艺参数与实施例1完全相同。

101.实施例9

102.本实施例提供了一种硅碳负极片,其与实施例1的区别在于:在制备过程中,步骤(2)中以2l/min的流速将溶剂分别喷洒至第二混合粉末中,其余操作条件和工艺参数与实施例1完全相同。

103.实施例10

104.本实施例提供了一种硅碳负极片,其与实施例1的区别在于:在制备过程中,步骤(3)的中间浆料不进行分散处理,其余操作条件和工艺参数与实施例1完全相同。

105.对比例1

106.本对比例提供了一种硅碳负极片,其与实施例1的区别在于:在制备过程中,步骤(3)中采用丁苯胶乳胶粘剂(sbr)作为粘结剂,其余操作条件和工艺参数与实施例1完全相同。

107.对比例2

108.本对比例提供了一种硅碳负极片,其与实施例1的区别在于:在制备过程中,步骤(2)中将全部的羧甲基纤维素钠与溶剂一同加入到第二混合粉末中,其余操作条件和工艺

参数与实施例1完全相同,具体包括如下步骤:

109.(1)将石墨颗粒与super-p以公转速度为10rpm,分散速度为500rpm混合搅拌15min,得到第一混合粉末;

110.(2)在步骤(1)的第一混合粉末中加入硅碳粉末,并以公转速度为10rpm,分散速度为500rpm进行15min的第一搅拌,得到第二混合粉末,第二混合粉末中硅碳粉末与石墨颗粒的质量比为85:15,再将100%的羧甲基纤维素钠与纯水以1l/min的速度喷洒至第二混合粉末中,同时将纯水以1l/min的流速喷淋至第二混合粉末中,随后进行45min的第二搅拌得到中间浆料,其中,第二搅拌的公转速度为20rpm,分散速度为1000rpm;

111.(3)将步骤(2)的中间浆料输送至分散线速度为22m/s的分散装置中进行45min的分散处理,分散处理后的中间浆料的黏度为3500mpa

·

s,再加入含固量为40%的聚四氟乙烯乳液进行30min的第三搅拌混合均匀,第三搅拌的公转速度为20rpm,分散速度为800rpm,得到所述的硅碳负极浆料,硅碳负极浆料中硅碳粉末、羧甲基纤维素钠与聚四氟乙烯乳液的质量比为14.5:1.2:1.5,随后将硅碳负极浆料涂覆在集流体表面,得到硅碳负极片。

112.对比例3

113.本对比例提供了一种硅碳负极片,其与实施例1的区别在于:在制备过程中,步骤(2)中将剩余的50%的羧甲基纤维素钠与纯水直接倒入至第二混合粉末中,不进行喷洒处理,其余操作条件与工艺参数与实施例1完全相同。

114.性能测试:

115.(1)本发明将上述实施例1~10,以及对比例1~3中的硅碳负极片进行掉粉率的测试,采用线性摩擦测试仪进行测试,具体测试方法:

116.①

打开电源,按下menu键,选择需要设置的参数,按下1,进入速度设置界面,输入速度后按enter,回到初始界面,设置摩擦的次数为30;

117.②

取样,将极片裁切成为15mm

×

60mm的长条,记录重量m1,配方,面密度,将摩擦头放在样品(已称重)表面,开始试验;

118.③

摩擦停止后用毛刷轻轻刷掉表面的粉末,再次称量记为m2,计算

△

m=m1-m2;

119.④

将磨头放在砂纸上面,重复步骤五,直至磨出绿色粉末;

120.⑤

重复步骤

②

和

④

,测试所有平行样品,绘制配方vs.

△

m点线图,根据摩擦前后极片重量差异,计算得出极片掉粉率,结果如表1所示。

121.(2)本发明将上述实施例1~10,以及对比例1~3中的硅碳负极片进行剥离力的测试,首先准备极片,用滚轮来回辊压1次,然后将样品贴在双面胶上,用滚轮来回辊压3次,最后将不锈钢板固定于样品台,采用剥离力测试仪进行测试,具体测试方法为:

122.①

取样,选取合适长度冷压前后的极片,确保极片平整,无折痕,并标识a/b面,并采用裁片机将样片切割成为30

×

300mm的长条;

123.②

将双面胶贴在不锈钢板上,用滚轮来回辊压1次,将样品贴在双面胶上,来回辊压3次,将样品置于样品台,提前将极片与胶带拉开;

124.③

点开剥离力仪器测试软件,点击“设置

”‑“

剥离力测试”,开始测试;

125.④

测试过程中边观察剥离的极片边缘,选取边缘平整、是否产生破裂,结果如表1所示。

126.(3)本发明中将上述实施例1~10,以及对比例1~3中的硅碳负极片组装成为锂电

池,进行初始放电比容量、首周效率、循环容量保持率测试,测试方法如下所述:

127.将电池在25

±

2℃的条件下进行充放电,倍率为1c,分别测试首周充电比容量、首周效率与100周循环性能,结果如表1所示:

128.表1

[0129][0130][0131]

由表1可看出,采用本发明实施例1~5中硅碳负极片且硅碳负极片的掉粉率低,剥离力高,不易发生掉粉或脱落的问题,且通过硅碳负极片组装得到的电池,首周效率高,循环保持率较高,电化学性能稳定。

[0132]

由表1可知,实施例6和实施例7中得到的电池首周效率以及循环容量保持率均低于实施例1,是由于负极片中硅碳粉末与负极活性物质(石墨颗粒)的配比不同造成的,当硅碳负极浆料中硅碳含量过多时难以搅拌均匀,容易导致所制备的极片发生反弹,当硅碳含量较低时,所制备的负极片克容量过低,无法满足所需负极片克容量的要求。

[0133]

由表1可知,实施例8和实施例9的硅碳负极片的掉粉率均高于实施例1,且剥离力均小于实施例1,这是由于制备过程中溶剂的喷洒速度不同,当流速过低时,混合粉末容易结块,难于搅拌分散;当流速过高时,混合粉末过稀,达不到从干粉到半干半湿,再到湿润的一个混合捏合状态,进而导致电池首周效率与循环保持率的降低。

[0134]

实施例10的硅碳负极片的掉粉率高于实施例1,且剥离力均小于实施例1,这是由于实施例10中未设置中间浆料的分散处理过程,实施例1中将中间浆料输送至分散装置中进行高速分散,得到流动性较好的悬浮液状态,硅碳负极浆料中各组分分散均匀,能够避免发生脱粉的现象,并且有利于缩短匀浆工艺耗时,降低匀浆工艺耗能。

[0135]

由表1可知,对比例1中的硅碳负极片的掉粉率高于实施例1,且剥离力均小于实施例1,这是由于二者采用的粘结剂不同,相对丁苯胶乳胶粘剂,实施例1中采用的聚四氟乙烯乳液可以使硅碳负极浆料更不易脱落,进而表现出更高的放电容量和循环性能。

[0136]

对比例2中的硅碳负极片的掉粉率高于实施例1,且剥离力均小于实施例1,电化学性能也低于实施例1,这主要是由于制备过程中羧甲基纤维素钠的添加方式不同造成的,实施例1中分批加入羧甲基纤维素钠,首先加入粉末状羧甲基纤维素钠混合均匀后,粉体之间发生摩擦和撞击进行分宏观分散,再将剩余的羧甲基纤维素钠与溶剂分别喷洒至混合粉体中,使得粉体从干粉过渡至半干半湿,再到湿润的状态,实现微观的分散,相比于对比例2分散更均匀,有利于避免负极片的脱粉,进而提高了电池的放电容量和循环性能。

[0137]

采用对比例3硅碳负极片组装成的电池放电容量和循环容量保持率均低于实施例1,这是由于硅碳负极片制备过程中羧甲基纤维素钠的添加方式不同造成,实施例1中将剩余的50%的羧甲基纤维素钠与纯水分别喷洒至第二混合粉末中,能够避免粉末结块,易于分散均匀,且混合粉末从干粉逐渐过渡至湿润,能够达到较好的捏合状态,提高硅碳负极浆料中各组分的分散。

[0138]

本发明提供的硅碳负极浆料的制备方法,使硅碳负极浆料中各组分均匀分散,节约匀浆时间,采用聚四氟乙烯乳液取代浆料中常规的sbr粘结剂,降低了硅碳负极片的掉粉率,提升硅碳负极片的剥离力,制备得到的硅碳负极片的掉粉率达到≤0.25%,硅碳负极片的剥离力达到≥0.35n,提高了硅碳负极片的电化学性能。

[0139]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1