氟化亚锰-碳复合材料及其制备方法和应用

1.本发明涉及锂离子电池技术领域,特别是涉及一种氟化亚锰-碳复合材料及其制备方法和应用。

背景技术:

2.锂离子电池(lithium ion cells and batteries,libs)具有相对清洁、质量较轻、便于携带、可充放电的特点,是能源储存技术领域中的研究热点。目前,石墨仍然是锂离子电池中使用范围最广的电极材料,但其在充放电过程中容易发生结构坍塌,存在较大的体积膨胀效应,从而会导致锂离子电池的容量不断衰减,缩短了锂离子电池的使用寿命,难以满足日益增长的需求。

3.因此,亟需开发一种大电流密度下容量高、循环稳定性好、制备简单、成本低廉的新型锂离子电池负极材料,用以满足日益增长的能量存储需求。

技术实现要素:

4.本发明的目的之一在于能够提供一种比表面积大、三维结构丰富、活性位点多的氟化亚锰-碳复合材料。

5.本发明的目的之二在于提供一种操作简便、反应条件温和、成本低、易控制、便于实际应用的氟化亚锰-碳复合材料的制备方法。

6.本发明的目的之三在于提供一种氟化亚锰-碳复合材料在电池中的应用。

7.本发明所采取的技术方案是:

8.第一方面,本发明提供一种氟化亚锰-碳复合材料,其组成包括:杂原子掺杂碳基体和原位负载的mnf2颗粒;所述杂原子掺杂碳基体中的杂原子包括氧原子和氟原子;所述杂原子掺杂碳基体中含有氧空位。

9.强电负性杂原子掺杂能活化材料中的惰性电子,加快电化学反应动力学;而氧空位构建技术能迫使含氧材料中的氧元素丢失,形成氧缺陷,为锂离子的穿梭提供更多的通道,同时也为电极提供更多的活性位点。

10.优选的,所述mnf2颗粒的粒径为5-500nm。

11.进一步优选的,所述mnf2颗粒的粒径为10-30nm。

12.优选的,所述杂原子为氧原子和氮原子。

13.优选的,所述杂原子掺杂碳基体含有微孔和介孔结构。

14.进一步优选的,所述杂原子掺杂碳基体的孔径为1~200nm。

15.优选的,所述杂原子掺杂碳基体为多层结构,所述多层结构的厚度为50~200nm。

16.进一步优选的,所述多层结构厚度为60~150nm。

17.优选的,所述的氟化亚锰-碳复合材料的比表面积为160~220m2·

g-1

。

18.进一步优选的,所述的氟化亚锰-碳复合材料的比表面积为180~185m2·

g-1

。

19.第二方面,本发明提供第一方面所述的氟化亚锰-碳复合材料的制备方法,包括以

下步骤:

20.1)将二价锰盐和对苯二甲酸分散在有机溶剂中,进行溶剂热反应,得到mn-bdc前驱体;

21.2)将mn-bdc前驱体与氟化铵混合置于氧气气氛中进行煅烧,或者,将mn-bdc前驱体置于氢氟酸气氛中进行反应,得到氟化亚锰-碳复合材料。

22.优选的,步骤1)所述二价锰盐和所述对苯二甲酸的摩尔比为1:2~1:6。

23.进一步优选的,步骤1)二价锰盐和所述对苯二甲酸的摩尔比为1:4。

24.优选的,步骤1)所述二价锰盐为乙酸锰、硝酸锰或氯化锰。

25.进一步优选的,步骤1)所述二价锰盐为硝酸锰。

26.优选的,步骤1)所述有机溶剂为甲醇、乙醇、n,n-二甲基乙酰胺和n,n-二甲基甲酰胺中至少一种。

27.进一步优选的,所述有机溶剂为n,n-二甲基甲酰胺。

28.优选的,步骤1)所述有机溶剂中还含有表面活性剂。

29.优选的,所述表面活性剂为聚乙烯吡咯烷酮。

30.优选的,步骤1)所述溶剂热反应的温度为90℃~160℃。

31.进一步优选的,步骤1)所述溶剂热反应的温度为110℃。

32.优选的,步骤1)所述溶剂热反应的时间为12~72h。

33.进一步优选的,步骤1)所述溶剂热反应的时间为24h。

34.优选的,步骤1)还包括干燥,干燥的条件温度为50~120℃,干燥时间为6~12h。

35.优选的,步骤2)所述煅烧的温度为300~650℃。

36.进一步优选的,步骤2)所述煅烧的温度为600℃。

37.优选的,步骤2)所述煅烧时间为1~6h。

38.进一步优选的,步骤2)所述煅烧时间为3h。

39.优选的,步骤2)所述的煅烧的升温速率为5~15℃/min。

40.优选的,步骤2)所述氟化铵与所述mn-bdc前驱体的质量比为1:10~1:20。

41.进一步优选的,步骤2)所述氟化铵与所述mn-bdc前驱体的质量比为1:15。

42.优选的,步骤2)所述mn-bdc前驱体与所述氢氟酸的质量体积比为5~15g/l。

43.进一步优选的,步骤2)所述mn-bdc前驱体与所述氢氟酸的质量体积比为8~12g/l。

44.优选的,步骤2)所述反应的温度为90℃~120℃。

45.优选的,步骤2)所述反应的时间为10h~24h。

46.第三方面,本发明提供一种负极材料,包含第一方面所述的氟化亚锰-碳复合材料。

47.优选的,所述负极材料还包括:导电炭黑和粘结剂。

48.进一步优选的,所述导电炭黑为导电乙炔炭黑,所述粘结剂为聚偏氟乙烯,所述的氟化亚锰-碳复合材料、导电炭黑、粘结剂的质量比为8:1:1。

49.第四方面,本发明提供一种负极,包含第三方面所述的负极材料。

50.优选的,所述负极还包含铜集流体。

51.优选的,所述负极为片状。

52.第五方面,本发明提供一种锂离子电池,包含第四方面所述的负极。

53.本发明的构思:

54.氟化物的反应机理为:mf

x

+xli

+

+xe-→

m+xlif;根据这个通用公式,氟化物电极在每给定单位的负载体积和质量可以分别存储1.5-2和2-3倍的能量,实现电极的比容量和体积容量。

55.本发明先利用二价锰盐与对苯二甲酸反应制成mn-bdc前驱体(具有多孔结构),再将其与氟源(氟化铵或氢氟酸)反应,得到保持了mn-bdc前驱体的基本形貌、具有三维多孔结构、双原子掺杂、含有氧空位的氟化亚锰-碳复合材料。该氟化亚锰-碳复合材料的多孔层状碳基体内部能够实现纳米级mnf2晶体的均匀分布,加上双杂原子的掺杂和氧空位的协同作用,故氟化亚锰-碳复合材料既能够为锂离子穿梭提供更多通道,又能够为电解液的渗透和电化学反应提供更多的活性位点,进而表现出较好的电化学性能。

56.本发明的有益效果是:

57.本发明的氟化亚锰-碳复合材料能够保留mn-bdc前驱体原有的形貌结构,具有丰富的多孔结构,比表面积大,活性位点多,且其制备方法简单、原料广泛易得、反应条件温和,由其作为负极材料制成的锂离子电池循环稳定性好、倍率性能佳和比容量高,具有广阔的市场应用前景。

58.具体来说:

59.1)本发明的氟化亚锰-碳复合材料,能够很好地保留前驱体原有的结构,且mnf2纳米材料能够均匀分散地负载在原位生成的三维多孔的碳基体内部。

60.2)本发明的氟化亚锰-碳复合材料具有双杂原子和氧空位,可以提供更多的活性位点和赝电容容量。

61.3)本发明提供的氟化亚锰-碳复合材料的制备方法,既能同时实现双杂原子的负载、氧空位和mnf2颗粒的原位负载,又具有操作简便,反应条件温和易控制,对环境要求不高,方法简单,成本低廉的优势,是一条安全、廉价、简单、有效的合成途径。

62.4)本发明的氟化亚锰-碳复合材料能够用作一种为四方相转换型负极材料,因其具有三维多孔结构,大比表面积、孔隙率大的特性,能够增大了电解液和负极材料之间的接触面积。同时,原位生成的碳为锂离子存储提供了更多的可用活性位点,且可以有效缓解充放电过程中的体积膨胀效应。

63.5)将本发明的氟化亚锰-碳复合材料作为负极材料,应用于锂离子电池,经测试证明其能够在3000ma

·

g-1

下进行了350次长循环,比容量稳定在274mah

·

g-1

,是理论容量的73.6%,说明其具有良好的循环稳定性和较高的比容量。

64.6)采用本发明的氟化亚锰-碳复合材料作为负极材料制备得到的锂离子电池,还具有库伦效率高,具有高充/放电比容量、良好的倍率性能和使用寿命长的优势。

附图说明

65.图1为实施例1中的层状mn-bdc前驱体的sem图。

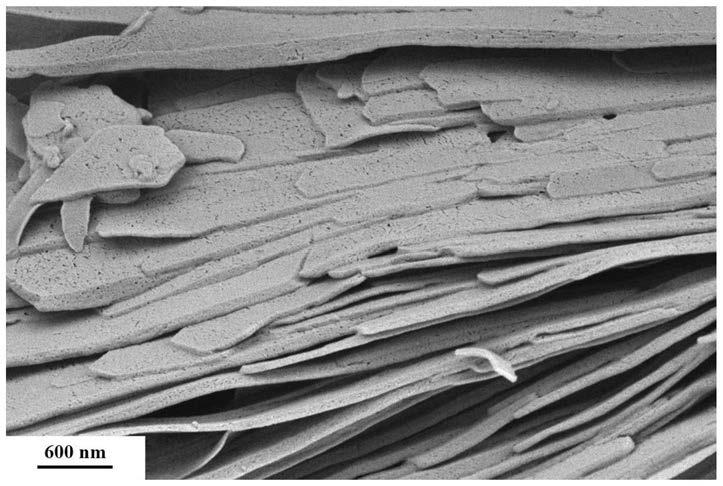

66.图2为实施例1中ov-dmf@ofs的sem图。

67.图3为实施例1中的ov-dmf@ofs的xrd图。

68.图4为实施例1中的ov-dmf@ofs的xps图。

69.图5为实施例1中的ov-dmf@ofs的拉曼光谱图。

70.图6为实施例1中的ov-dmf@ofs在空气气氛下测得的tga曲线图。

71.图7为实施例1中的ov-dmf@ofs的氮气等温吸附/脱附曲线。

72.图8为实施例1中的ov-dmf@ofs的孔径分布图。

73.图9实施例1中的ov-dmf@ofs的电子顺磁共振图。

74.图10为实施例1中的ov-dmf@ofs组装的锂离子电池在0.1mv

·

s-1

扫速下前三圈的cv图。

75.图11为实施例1中的ov-dmf@ofs组装的锂离子电池在3a

·

g-1

电流密度下的充/放电曲线。

76.图12为实施例1中的ov-dmf@ofs组装的锂离子电池在3a

·

g-1

电流密度下的循环性能测试图。

77.图13为实施例1中的ov-dmf@ofs组装的锂离子电池在1a

·

g-1

~16a

·

g-1

电流密度下的倍率性能测试图。

78.图14为实施例1中的ov-dmf@ofs组装的锂离子电池的eis谱图。

具体实施方式

79.下面结合具体实施例对本发明作进一步的解释和说明。

80.实施例1

81.一种氟化亚锰-碳复合材料,其制备方法包括以下步骤:

82.步骤1):将0.502g四水硝酸锰溶于n,n-二甲基甲酰胺(35ml)中,连续搅拌,再加入0.3623g的1,4-苯二甲酸(h2bdc)和1.5g聚乙烯吡咯烷酮,搅拌并溶解,再转入反应釜中,在110℃反应24h,再过滤分离出固体产物后用n,n-二甲基甲酰胺多次漂洗,得到白色沉淀,再将白色沉淀物放入风干炉中,在60℃下干燥8h,得到层状mn-bdc前驱体(记为mn-bdc)。

83.步骤2):将mn-bdc与氟化铵按照质量比1:15混合后置于氧气气氛中,600℃煅烧3h,得到氟化亚锰-碳复合材料(记为ov-dmf@ofs)。

84.表征测试

85.(1)sem表征测试:

86.本实施例中的层状mn-bdc前驱体(mn-bdc)的扫描电镜(sem)图如图1所示,本实施例中的氟化亚锰-碳复合材料(ov-dmf@ofs)的sem图如图2所示。

87.由图1和图2可知:层状mn-bdc前驱体和氟化亚锰-碳复合材料ov-dmf@ofs整体都呈现出明显的多层结构。其中,mn-bdc样品多层的片状结构表面具有有着大小均一的孔。这表明氟化亚锰-碳复合材料的制备方法(高温固相法)能够基本保持了层状mn-bdc前驱体原有规整的多层框架结构,且制得的氟化亚锰-碳复合材料具有丰富的孔结构。同时,前驱体样品能够被均匀刻蚀,从而使得产物表面粗糙度明显增加,表面的缺陷和活性位点增加,并且可以观察到ov-dmf@ofs的层状表面成功负载平均粒径为20nm的mnf2纳米颗粒,能够有效地使得材料表面的活性组分增多。

88.(2)xrd和xps表征测试

89.本实施例中的ov-dmf@ofs的xrd谱图如图3所示。

90.由图3可知:氟化亚锰-碳复合材料ov-dmf@ofs的xrd谱图中,在25.8

°

、32.6

°

、

36.8

°

、37.6

°

、41.3

°

、50.0

°

和53.1

°

峰位,与标准卡(jcpds卡号83-2417)匹配,说明ov-dmf@ofs样品中存在mnf2,而在所得模式中在20.0

°

位置能够观察到明显的碳峰。

91.本实施例中的ov-dmf@ofs的xps表征测试结果如图4(a为xps测试全谱图;b为xps测试f1s高倍率谱图;c为xps测试c1s高倍率谱图;d为xps测试mn 1s高倍率谱图)所示。

92.由图4可知:图4a表明ov-dmf@ofs中存在mn,f,o和c元素。图4b中685ev处的峰,归属于氟元素的f-mn键,进一步ov-dmf@ofs中含mnf2,而684.6ev和685.6ev处的峰,归属于氟元素的f-c键;图4c中位于284.7ev、285.9ev和289.0ev的峰,分别归属于碳元素的c-c键(sp2c-sp2c键)、c-o键和c=o键;图4d中655ev和643ev处的峰,均归属于锰元素的mn-f键。

93.综合xrd和xps的表征测试结果来看,氟化亚锰-碳复合材料ov-dmf@ofs中mn和f元素主要以mnf2存在,而氟化亚锰-碳复合材料ov-dmf@ofs中的碳元素存在c-c键、c-o键和c-f键的三种形式。

94.(3)拉曼测试

95.本实施例中的ov-dmf@ofs的拉曼光谱测试结果如图5所示。

96.由图5可知:654cm-1

和693cm-1

处的峰归属于为mn-o键的伸缩振动,说明在600℃氧气氛围下煅烧使氧元素成功掺杂在ov-dmf@ofs中;340cm-1

处的峰归属于为mn-f键的伸缩振动,说明氟化亚锰-碳复合材料ov-dmf@ofs中同时存在o,f两种杂原子。

97.(4)热分析测试

98.本实施例中的ov-dmf@ofs的热重分析(tga)测试结果如图6所示。

99.由图6可知:在热重分析中,一般含碳的材料在300℃~500℃开始失重,主要归因于碳的氧化,而通过分析可知实施例1中制得的氟化亚锰-碳复合材料ov-dmf@ofs的碳含量约为19.8%。

100.(5)氮气吸附-脱附曲线测试

101.本实施例中的ov-dmf@ofs的氮气吸附/脱附曲线及其孔径分布图如图7和图8所示。

102.由图7可知:ov-dmf@ofs在77k下的n2吸附/脱附曲线,呈现iv型的氮气吸附-脱附曲线的特征,在氮气吸附/脱附曲线中都出现了明显的滞后环,表明氟化亚锰-碳复合材料ov-dmf@ofs具有典型的介孔结构。

103.由图8可知:ov-dmf@ofs的孔径主要分布在2~50nm,表面还具有大量的微孔结构(孔径小于2nm)。

104.进一步,通过asap-2020plus软件分析n2吸附/脱附曲线可知:氟化亚锰-碳复合材料ov-dmf@ofs具有微孔和介孔结构,比表面积为183m2·

g-1

,孔容为0.158cm3/g,bjh比表面积6.902nm。

105.综合来看,以层状mn-bdc前驱体为模板,通过与氟化铵固体混合,然后再在氧气氛围下焙烧得到氟化亚锰-碳复合材料ov-dmf@ofs,具有孔结构丰富的碳基体、氧空位和纳米级别的mnf2,且能够实现mnf2纳米材料均匀负载在具有多孔与多层结构的碳基体上。

106.(6)电子顺磁共振测试

107.在黑暗0min的时间点以及紫外灯照射条件下对本实施例中的ov-dmf@ofs进行电子顺磁共振测试,得到的电子顺磁共振epr(electron paramagnetic resonance)如图9所示。

108.由图9可知:ov-dmf@ofs在3500g处出现了明显的氧空位特征峰,证明了材料中具有丰富的氧空位,为锂离子的穿梭提供更多通道,促进电化学反应的进行。

109.性能测试

110.本实施例中的ov-dmf@ofs组装的锂离子电池的性能测试:

111.1.制备用于测试的锂离子电池,具体包括以下步骤:

112.步骤1):将上述待测试样品(ov-dmf@ofs)作为锂离子电池负极活性组分与导电乙炔炭黑、聚偏氟乙烯按质量比为8:1:1,进行研磨混合均匀,再用n-甲基吡咯烷酮作为溶剂混合搅拌12h,最后用刮刀将其涂附在铜集流体上,制得电极片。

113.步骤2):将上述电极片、隔膜材料(聚丙烯pp,科路得公司)、电解液(六氟磷酸锂,天赐高新材料股份有限公司生产,碳酸乙烯酯ec:碳酸二甲酯dmc:碳酸甲乙酯emc=1:1:1)组装制得锂离子电池。

114.为了方便分析,将使用实施例中氟化亚锰-碳复合材料(ov-dmf@ofs)组装的锂离子电池,记为ov-dmf@ofs电池。

115.2.将上述锂离子电池置于(电化学工作站chi-760e、蓝电电池测试系统),进行相应的性能测试。

116.性能测试结果

117.(1)通过组装锂离子电池(ov-dmf@ofs电池),用电化学工作站chi-760e,在0.01v至3.0v之间,以0.1mvs-1

的扫描速度的测试条件下,ov-dmf@ofs电池的初始三圈的循环伏安曲线如图10所示。

118.由图10可知:ov-dmf@ofs电池具备良好的循环稳定性,在0.1mv

·

s-1

扫描速率下,cv曲线的初始回路在第一个还原峰的0.5v以下有一个明显的峰值,这是由于完整的还原过程和对应的充放电平台第一圈的充放电曲线,而巨大的峰面积也表明该负极具有较强的放电容量,对应整个锂化过程可以用以下两个方程表示:

119.mnf2+x li

+

+xe-→

li

x

mnf2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

120.li

x

mnf2+2li+2e-→

mn+2lif

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

121.一个非常小的氧化峰位于1.0v左右,与氧、氟共掺杂mnf2一致。公式可表示为:

122.2lif+mn

→

mnf2+2li

+

+2e-ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

123.(2)用蓝电电池测试系统,在3a

·

g-1

电流密度下,进行上述的锂离子电池的充/放电测试,测试结果如图11所示。

124.由图11可知,ov-dmf@ofs电池的放电容量高达998mah

·

g-1

,在第二圈和第三圈分别迅速衰减到423mah

·

g-1

和362mah

·

g-1

,这是由于在mnf2材料外形成了固体电解质界面(sei)膜。

125.(3)用蓝电电池测试系统,在3a

·

g-1

电流密度下,测试上述锂离子电池的循环性能,测试结果如图12所示。

126.由图12可知:经过350次循环圈数后,ov-dmf@ofs负极材料达到了274mah

·

g-1

的比容量,达到商用石墨理论容量的73.6%,这是由于较大的比表面积以及氧空位可以为材料提供更多的活性位点和赝电容容量的贡献。同时,双重杂原子(氧原子和氟原子)掺杂和完全蚀刻留下的多孔的层状碳结构,恰好增强了负极材料的电化学性能。这表明氟化亚锰-碳复合材料作为锂离子电池的负极材料具有实际应用前景。

127.(4)用蓝电电池测试系统,在1a

·

g-1

~16a

·

g-1

电流密度下,ov-dmf@ofs电池在的倍率性能测试图,如图13所示。

128.由图13可知:ov-dmf@ofs电池,在不同的充放电倍率1a

·

g-1

、2a

·

g-1

、4a

·

g-1

、8a

·

g-1

、16a

·

g-1

和1a

·

g-1

时,展现出396mah

·

g-1

、384mah

·

g-1

、355mah

·

g-1

、236mah

·

g-1

、201mah

·

g-1

和429mah

·

g-1

的高比容量,表明其具有良好的倍率性能。用电化学工作站chi-760e,在100000hz—0.01hz条件下,测试ov-dmf@ofs电池的阻抗谱,测试结果如图13所示。

129.(5)ov-dmf@ofs电池的阻抗谱结果,如图14所示。

130.由图14可知:ov-dmf@ofs电池的阻抗谱,呈现出直径为96ohm的半圆形,说明电极具有较快的电子传输速率和导电性,证明了mnf2均匀分布的氟化亚锰-碳复合材料能够改善充放电过程中的电荷转移过程,最终表现出优异的电化学性能。

131.综合来看,通过本发明的制备方法能够得到层状mn-bdc前驱体和多孔层状结构的氟化亚锰-碳复合材料。本发明的制备方法能够实现能够在以层状mn-bdc前驱体形成的碳基材上原位生成纳米级的mnf2。而且,氟化亚锰-碳复合材料ov-dmf@ofs因具有较大的比表面积和三维孔洞结构,可以提供更多的活性位点(包括氧空位)和赝电容容量,再加上双杂原子(氟原子、氧原子)的掺杂和mnf2可以有效提升电极材料的导电性,从而能够作为是四方相转换型的负极材料,进而组装成ov-dmf@ofs电池也能够具有循环稳定性好、倍率性能佳和使用寿命长等良好的电化学性能。

132.实施例2

133.步骤1):将0.502g四水硝酸锰溶于n,n-二甲基甲酰胺(35ml)中,连续搅拌,再加入0.3623g的1,4-苯二甲酸(h2bdc)搅拌至溶解,再转入反应釜中,在110℃反应24h,再过滤分离出固体产物后用n,n-二甲基甲酰胺多次漂洗,得到白色沉淀,再将白色沉淀物放入风干炉中,在60℃下干燥8h,得到无定形mn-bdc前驱体。

134.步骤2):将0.1g的mn-bdc与10ml氢氟酸放入110℃反应釜内反应12h,得到氟化亚锰-碳复合材料(记为mfc-vs)。

135.经测试(测试方法同实施例1),mfc-vs与ov-dmf@ofs的组成高度相似,由其组装的锂离子电池的负极,同样具有循环稳定性好和使用寿命长等特点)。mfc-vs在1a

·

g-1

电流密度下循环300圈,可逆容量为120mah

·

g-1

。

136.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1