一种具有多层磁芯的磁性元件

1.本发明涉及集成电路制造领域,具体涉及一种具有交替的软磁合金薄膜和聚合物层形成的多层磁芯磁性元件,软磁合金薄膜和聚合物层都通过电镀或电镀与化学镀相结合的工艺制作。

背景技术:

2.生活中,人们对电子产品的体积以及性能要求越来越高,其中电源作为电子设备中重要组成部分,使用了许多r、l、c等无源器件,大大增加了电源占用面积,这对电子设备的进一步小型化提出了巨大挑战。

3.随着微电子技术的发展,由分立组件或电源模块组成的传统电源正逐渐被高集成度的片上电源所取代。片上电源因其小体积,也对其中的无源器件的体积提出了更高的要求。因此通过mems微纳加工工艺把无源器件集成在硅等材料衬底上,实现无源器件的集成化、微型化十分有必要。片上集成磁性元件相对于传统的磁性元件,片上集成磁性元件具有成本低、易于集成、噪声小和功耗低的优点,更重要的是制作工艺能与现今的cmos工艺兼容。近年来随着移动通信及可穿戴设备向微型化、低功耗化发展,对制作与cmos工艺兼容的高品质片上无源器件的研究也越来越多。然而大多数电感、变压器等器件虽然具有工艺相对简单,但其缺陷也比较明显,首先其线圈厚度受到结构和工艺限制,因此直流电阻相对较大,导通损耗也较高,这对电源的转换效率有不利影响;其次单层磁芯涡流损耗大,电感密度小,这种磁性元件的器件性能远远不如多层磁芯磁性元件。而且传统方法实现叠层磁芯需要大量的光刻、电沉积、刻蚀等工艺步骤,繁琐费时且不易制作,同时也大大提高了制作成本。

技术实现要素:

4.本发明的目的在于提供一种由软磁合金薄膜和聚合物层交替叠加而成的多层磁芯磁性元件,以解决传统单层磁芯磁性元件涡流损耗大,电感密度小,以及传统方法实现多层磁芯磁性元件步骤繁琐,成本高和不易制作等问题。

5.本发明提出一种具有多层磁芯的磁性元件,包括:

6.至少一个铜线圈、至少一个多层磁芯结构和介质层,

7.所述的介质层,设置在铜线圈和多层磁芯结构之间;

8.所述的多层磁芯结构,包括:软磁合金薄膜和聚合物层交替叠加形成。

9.作为优选,所述的多层磁芯结构的第一层软磁合金薄膜使用电沉积形成。

10.作为优选,所述的多层磁芯结构的第二层软磁合金薄膜及后续软磁合金薄膜层使用电镀或化学镀形成。

11.作为优选,所述的多层磁芯结构在第一层聚合物层与电镀的第二层软磁合金薄膜及后续的聚合物层与后续软磁合金薄膜层之间还包括导电薄膜层;

12.导电薄膜层为软磁材料,设置在软磁合金薄膜与聚合物层之间;

13.导电薄膜层使用电镀或化学镀形成。

14.作为优选,所述的铜线圈包裹在多层磁芯结构外层,形成铜包磁结构。

15.作为优选,所述的多层磁芯结构形成环状闭合磁芯,铜线圈穿过多层磁芯结构,形成磁包铜结构。

16.作为优选,铜线圈、多层磁芯结构、介质层和导电薄膜层都通过mems微纳工艺制作而成。

17.作为优选,其特征在于软磁合金薄膜层的材料是nife、conife、cofe、cofeb、cop、cofep或cofecu,厚度为0.1-10微米;

18.聚合物层的材料是聚乙烯二氧噻吩(pedot)或聚吡咯(ppy),厚度为0.1-10微米;导电薄膜层材料是ni、nife、cofe。

19.为实现上述发明目的,可采用多种制作工艺,本发明采用如下的最优的技术方案(以单线圈为例,多线圈耦合的磁性元件磁芯的制作也采用此方案):

20.步骤1,选用硅、玻璃、陶瓷等材料作为衬底材料,在衬底上制作绝缘层,绝缘层材料可以为二氧化硅、氮化硅、有机高分子材料等;

21.步骤2,在绝缘层上溅射ti/cu种子层;

22.步骤3,在种子层上旋涂光刻胶,并光刻曝光使其图案化;

23.步骤4,在图案化光刻胶中电沉积底层铜线圈;

24.步骤5,去掉残余光刻胶并刻蚀种子层;

25.步骤6,在步骤5的硅片上旋涂绝缘层;

26.步骤7,在步骤6后溅射nife种子层;

27.步骤8,在步骤7后旋涂光刻胶,并进行烘烤、曝光、显影,使其图案化;

28.步骤9,选择一种工艺制备多层磁芯结构,第一种为完全采用电沉积工艺按顺序交替电镀软磁合金薄膜和聚合物,第二种是采用电镀与化学镀结合工艺,在电镀第一层软磁合金材料后,交替电镀聚合物和化学镀软磁合金薄膜;

29.步骤10,在去除残余光刻胶,然后旋涂一层绝缘层并进行烘烤,曝光;

30.步骤11,在步骤10后进行挖通孔工艺,用于连接上层和底层铜线圈;

31.步骤12,在步骤11后溅射ti/cu种子层;

32.步骤13,在步骤12后电沉积铜柱和上层铜线圈,形成完整器件;

33.步骤14,在步骤13后刻蚀ti/cu种子层;

34.为实现另一种环状闭合多层磁芯的磁性元件,可采用如下技术方案(以跑道型单线圈电感为例,多线圈耦合的磁性元件磁芯的制作也采用此方案):

35.步骤1,使用传统pcb工艺或在绝缘衬底上制作铜线圈及上、下绝缘层后再剥离出线圈及上、下绝缘层;

36.步骤2,在跑道型铜线圈周围绝缘材料的直线部分周围挖出三个深槽,以便制作环状闭合的多层磁芯;

37.步骤3,在步骤2后溅射nife种子层;

38.步骤4,在步骤3后旋涂光刻胶并进行烘烤、曝光、显影,使其图案化;

39.步骤5,选择一种工艺制备多层磁芯结构,第一种为完全采用电沉积工艺按顺序交替电镀软磁合金薄膜和聚合物,第二种是采用电镀与化学镀结合工艺,在电镀第一层软磁

合金材料后,交替电镀聚合物和化学镀软磁合金薄膜;

40.步骤6,在步骤5后刻蚀nife种子层。

41.本发明的实质性优点在于:多层磁芯由交替的软磁合金薄膜和聚合物层组成,此磁芯具备所需的各向异性特性,这有助于提高磁性元件高频性能,减小磁性元件的体积和高频涡流损耗,此外这种制作方法相对传统的与逐层沉积种子层结合的电镀工艺,减少了大量的光刻和刻蚀等步骤,大大节约了制造成本。此类磁性元件能够满足集成开关电源、无线充电、平面天线、信号隔离器、平面螺旋电感谐振器等多种领域的需求。

附图说明

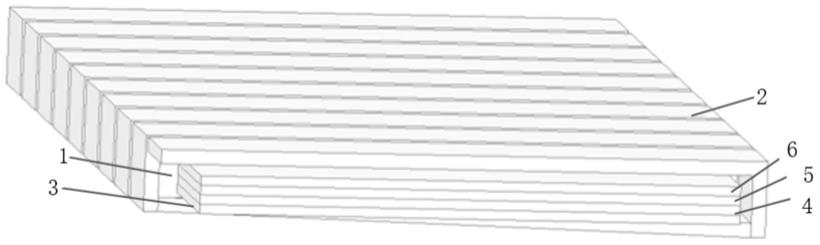

42.图1为本发明中单个线圈磁性元件的立体图;

43.图2为本发明中单个线圈磁性元件的俯视图;

44.图3为本发明中硅衬底的单个结构剖视图;

45.图4为本发明中完成绝缘层的单个结构剖视图;

46.图5为本发明中完成底层铜线圈的单个结构剖视图;

47.图6为本发明中完成铜线圈和磁芯之间绝缘层的单个结构剖视图;

48.图7为本发明中完成光刻胶图案化和多层磁芯的单个结构剖视图;

49.图8为本发明中去除残余光刻胶和完成磁芯和上下层线圈绝缘层的单个结构剖视图;

50.图9为本发明中完成挖通孔的单个结构剖视图;

51.图10为本发明中完成铜柱和上层铜线圈电沉积的完整磁性元件的剖视图;

52.图11为本发明中环状闭合多层磁芯的磁性元件的俯视图;

53.图12为本发明中环状闭合多层磁芯的磁性元件完成铜线圈和磁芯之间绝缘层的结构剖视图;

54.图13为本发明中环状闭合多层磁芯的磁性元件完整的结构剖视图;

具体实施方式

55.下面结合图1-13及具体实施方式对本发明作进一步说明。

56.实施例1

57.一种具有软磁合金薄膜和聚合物层的多层磁芯磁性元件如附图1、2所示,包括铜线圈2,介质层1,以及合金软磁薄膜层nife,conife,cofe,cofeb,cop,cofep,cofecu等和聚合物层聚乙烯二氧噻吩(pedot),聚吡咯(ppy)等。铜线圈2以螺旋状环绕多层磁芯3、4、5、6,铜线圈与多层磁芯之间以介质层1作为绝缘层。此磁性元件也可由多个电感线圈耦合,组成变压器,所用工艺、材料均与单个线圈相同。如附图3-10介绍了展示了图1、2所示结构的制作工艺图。工艺步骤如下:如图3所示选择绝缘衬底7(硅、玻璃、陶瓷等)作为基底,如图4所示在硅片上旋涂绝缘层8,绝缘层8的材料可为二氧化硅、氮化硅、有机高分子材料等。然后在绝缘层8上溅射ti/cu种子层;再在ti/cu种子层上旋涂光刻胶,并光刻曝光使其图案化;如图5所示在ti/cu种子层上电沉积底层铜线圈9;然后去除残余光刻胶并刻蚀种子层;如图6所示旋涂绝缘层;随后溅射nife种子层,如图7所示旋涂光刻胶,并进行烘烤、曝光、显影,使其图案化成光刻胶11的结构;随后制备多层磁芯12、13、14、15(附图中只是画出四层磁

芯,也可任意组合多层磁芯层数),先电沉积软磁合金薄膜层15,电流密度为5-20ma/cm2,再电沉积聚合物层14,电流密度为1-10ma/cm2,随后进行聚合物层表面活化,在低电流密度(0.1-1ma/cm2)和高温水浴(30-60℃)的条件下电沉积一层很薄的均匀导电合金薄膜,导电合金薄膜材料可以是ni、nife、cofe。重复上诉步骤再进行一次磁芯电沉积制备薄膜层12、13;如图8所示去除残余光刻胶11,然后旋涂绝缘层16并进行烘烤固化,曝光;如图9所示挖出通孔17、18(通孔大小可根据实际情况调整)用于连接上层和底层铜线圈,然后溅射ti/cu种子层;如图10所示电沉积铜柱19和上层铜线圈20,形成完整器件。各层磁芯都在外加直流磁场下制备而成,使得磁芯发挥各向异性优势,在高频下保持磁导率,减少高频下的磁滞和涡流等损耗。

58.实施例2

59.结构与实施例1相同,也可由多个电感线圈耦合,组成变压器,所用工艺、材料均与单个线圈相同。不同之处在于多层磁芯12、13、14、15的工艺。此实施例也是采用如图7所示工艺,先制作一层种子层,再电沉积第一层的软磁合金薄膜15,再进行聚合物层14的电沉积。后续的软磁合金薄膜层都在ph为5.5-7.5,温度为75-95℃的软磁合金镀液中以化学镀的方式制备,如合金软磁薄膜层13,然后电沉积聚合物层12,以此为一循环。在每次制备完成后,器件都需在60-80℃下热处理6-8h,目的是为了提高聚合物层的电阻率,并可在较高温度下进一步固化聚合物。两个实施例均可根据上诉步骤调整所需磁芯层数;各层磁芯也都在外部直流磁场下制备而成,从而提高器件的高频性能。

60.实施例3

61.此实施例中的多层磁芯可使用前述两种实施例中的工艺制备,不同之处在于此磁性元件结构与前述两种实施例不同,为磁包铜结构。如图11所示其铜线圈21为跑道型,如图12所示先采用传统pcb工艺直接制作而成,或在绝缘衬底上制作铜线圈21与绝缘层25后,采用刻蚀的方式挖出铜线圈周围22、23、24三个深槽,再剥离出此线圈加绝缘层结构,用于制作环状闭合的多层磁芯,随后在绝缘层上溅射一层nife种子层26,后续环状闭合多层磁芯27、28、29、30的制备及后处理可参照实施例1和实施例2分为两种制作方式。本实施例中各层磁芯及绝缘层都呈环状闭合结构,通过增加光刻工艺,也可以覆盖部分种子层26,实现非闭合磁芯结构。各层磁芯都在外部直流磁场下制备而成,从而提高器件的高频性能。此实施例也可用于在绝缘衬底上制作,但是制作的磁芯就无法实现理想的闭合结构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1