一种片式合金电阻器的制作方法

1.本实用新型涉及电子元件技术领域,尤其是涉及一种片式合金电阻器。

背景技术:

2.随着科技的进步以及时代的发展,人们对于电子产品功耗的精细化管理、安全规范要求不断提升,电流检测电阻已经广泛应用在锂电池充放电路、充电器中。尤其是现在智能终端的续航能力受限于锂电池容量密度无法进一步提高,转而追求快速充电,以提高续航能力。充电电流已经较传统的1a有了数倍的提高,并有进一步提高的趋势。而电路中的电流检测电阻器随着电流的提高提高,其功率也相应地提高了十几倍乃至几十倍(p=i2r),为了降低电流电阻器功耗,需要不断降低电阻器阻值。随着电阻器的阻值越趋近于零,各种电阻材料电阻率已经基本趋同,因此现有的片式合金电阻器通过增加电阻体积来达到降低阻值的目的,但是现有的片式合金电阻器的尺寸过大,需要占用pcb较大的空间,不利于整机的小型化。

技术实现要素:

3.本实用新型提供一种片式合金电阻器,以解决导致现有的片式合金电阻器占用pcb较大的空间,不利于整机的小型化的技术问题。

4.本实用新型的第一实施例提供了一种片式合金电阻器,包括:

5.电阻本体;所述电阻本体包括上部电阻和下部电阻;

6.所述上部电阻的厚度为第一预设厚度,所述下部电阻的厚度为第二预设厚度,所述下部电阻的一端连接在所述上部电阻的下方,且所述上部电阻的宽度大于所述下部电阻的宽度;所述下部电阻的另一端嵌入至pcb板的预设孔位。

7.进一步地,所述上部电阻的上表面设置有全覆盖保护层,所述下部电阻的下表面端部设置有金属层。

8.进一步地,所述下部电阻的尺寸大小对应所述预设孔位的尺寸大小。

9.进一步地,所述下部电阻的第二预设厚度不大于所述pcb板的预设孔位的高度。

10.本实用新型的第二实施提供了上述片式合金电阻器的制备方法,包括:

11.s1、选取合金片材,并在所述合金片材的背面制备图形化保护层;

12.s2、在所述合金片材的正面制备全覆盖保护层;

13.s3、在所述合金片材的正面制备阻值标记;

14.s4、去除所述合金片材的背面未覆盖保护层区域的预设厚度,得到去除所述预设厚度后的剩余厚度的所述合金片材;

15.s5、在所述合金片材的背面未覆盖保护层区域制备金属层,所述金属层为自内向外的复合金属层;

16.s6、将所述合金片材沿单颗产品长边方向切成长条状;

17.s7、去除所述合金片材的背面覆盖保护层区域的合金材料,并在达到目标阻值时

停止去除合金材料;

18.s8、将所述合金片材沿单颗产品短边方向切成粒状,得到片式合金电阻器。

19.进一步地,所述图形化保护层的制备方式包括但不限于局部喷涂、滚涂、涂胶曝光显影和厚膜印刷。

20.进一步地,所述全覆盖保护层的制备方式包括但不限于喷涂、滚涂、涂胶曝光显影和厚膜印刷。

21.进一步地,所述阻值标记的制备方式包括但不限于局部喷涂、滚涂、涂胶曝光显影、激光打标和厚膜印刷。

22.进一步地,所述预设厚度的去除方式包括但不限于化学蚀刻和铣刀去除。

23.本实用新型的第三实施提供了上述片式合金电阻器的制备方法,包括:

24.s21、选取合金片材,在所述合金片材的正面和背面均制备全覆盖保护层;

25.s22、在所述合金片材的正面制备阻值标记;

26.s23、采用铣刀去除所述合金片材的背面预设区域的预设厚度,得到去除所述预设厚度后的剩余厚度的所述合金片材;

27.s24、在所述合金片材的背面未覆盖保护层区域制备金属层,所述金属层为自内向外的复合金属层;

28.s25、将所述合金片材沿单颗产品长边方向切成长条状;

29.s26、去除所述合金片材的背面覆盖保护层区域的合金材料,并在达到目标阻值时停止去除合金材料;

30.s27、将所述合金片材沿单颗产品短边方向切成粒状,得到片式合金电阻器。

31.本实用新型实施例的电阻本体包括第一预设厚度的上部电阻和第二预设厚度的下部电阻,下部电阻嵌入预设孔位从而嵌入到pcb板上,以实现加厚电阻本体以降低片式合金电阻器的阻值;本实用新型实施例无需增大pcb板的面积即可降低电阻器的阻值,有利于整机的小型化。

附图说明

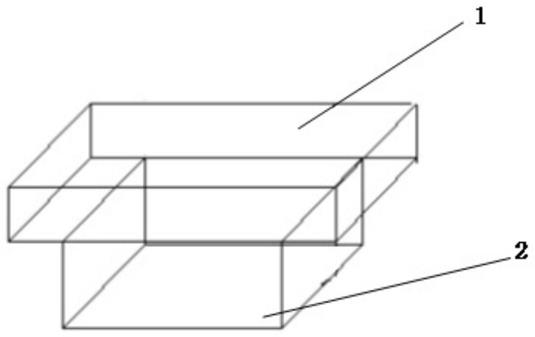

32.图1是本实用新型第一实施例提供的一种片式合金电阻器的结构示意图;

33.图2是本实用新型第一实施例提供的一种片式合金电阻器的另一结构示意图;

34.图3是本实用新型第一实施例提供的一种片式合金电阻器与pcb板的连接结构示意图;

35.图4是本实用新型第一实施例提供的一种片式合金电阻器设置在pcb板上的后视图;

36.图5是本实用新型第一实施例提供的一种片式合金电阻器设置在pcb板上的正视图;

37.图6是本实用新型第二实施例提供的在合金片材的背面制备图形化保护层的示意图;

38.图7是本实用新型第二实施例提供的在合金片材的正面制备全覆盖保护层的示意图;

39.图8是本实用新型第二实施例提供的在合金片材的正面制备阻值标记的示意图;

40.图9是本实用新型第二实施例提供的在合金片材的背面制备金属层的示意图;

41.图10是本实用新型第二实施例提供的将合金片材沿单颗产品长边方向切成长条状后的合金片材正面示意图;

42.图11是本实用新型第二实施例提供的将合金片材沿单颗产品长边方向切成长条状后的合金片材背面示意图;

43.图12是本实用新型第二实施例提供的去除合金材料后的合金片材的背面示意图;

44.图13是本实用新型第二实施例提供的将合金片材沿单颗产品短边方向切成粒状的合金片材的正面示意图;

45.图14是本实用新型第二实施例提供的将合金片材沿单颗产品短边方向切成粒状的合金片材的背面示意图;

46.图15是本实用新型第二实施例提供的合金片材第一切面示意图;

47.图16是本实用新型第二实施例提供的合金片材第二切面示意图;

48.图17是本实用新型第二实施例提供的合金片材第三切面示意图;

49.图18是本实用新型第二实施例提供的合金片材第四切面示意图;

50.图19是本实用新型第三实施例提供的在合金片材的背面制备全覆盖保护层的示意图;

51.图20是本实用新型第三实施例提供的在合金片材的正面制备全覆盖保护层的示意图;

52.图21是本实用新型第三实施例提供的在合金片材的正面制备阻值标记的示意图;

53.图22是本实用新型第三实施例提供的去除合金材料后的合金片材的背面示意图;

54.图23是本实用新型第三实施例提供的在合金片材的背面制备金属层的示意图;

55.图24是本实用新型第三实施例提供的将合金片材沿单颗产品长边方向切成长条状后的合金片材正面示意图;

56.图25是本实用新型第三实施例提供的将合金片材沿单颗产品长边方向切成长条状后的合金片材背面示意图;

57.图26是本实用新型第三实施例提供的去除合金材料后的合金片材的背面示意图;

58.图27是本实用新型第三实施例提供的将合金片材沿单颗产品短边方向切成粒状的合金片材的正面示意图;

59.图28是本实用新型第三实施例提供的将合金片材沿单颗产品短边方向切成粒状的合金片材的背面示意图;

60.图29是本实用新型第三实施例提供的合金片材第一切面示意图;

61.图30是本实用新型第三实施例提供的合金片材第二切面示意图;

62.图31是本实用新型第三实施例提供的合金片材第三切面示意图;

63.图32是本实用新型第三实施例提供的合金片材第四切面示意图。

64.其中,说明书附图中的附图标记如下:

65.1、上部电阻;2、下部电阻;3、电阻本体;4、全覆盖保护层;5、金属层;6、电阻端头镀层;7、pcb板;8、pcb焊盘铜箔;9、pcb板玻璃纤维层。

具体实施方式

66.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

67.在本技术的描述中,需要理解的是,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。

68.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

69.请参阅图1

‑

5,在本实用新型的第一实施例中,本实用新型的第一实施例提供了一种片式合金电阻器,包括:

70.电阻本体3;电阻本体3包括上部电阻1和下部电阻2;

71.上部电阻1的厚度为第一预设厚度,下部电阻2的厚度为第二预设厚度,下部电阻2连接在上部电阻1的下方,且上部电阻1的宽度大于下部电阻2的宽度;下部电阻2嵌入至pcb板7的预设孔位。

72.在本实用新型实施例中,pcb板7上设置有匹配片式合金电阻器的预设孔位,电阻本体3通过下部电阻2嵌入预设孔位从而嵌入到pcb板7上,且电阻本体3的侧面还设置有电阻端头镀层6,pcb板7包括pcb板玻璃纤维层9和pcb板7焊盘铜箔,pcb焊盘铜箔8设置在pcb板玻璃纤维层9上。

73.在本实用新型实施例中,设电阻长度为l、宽度为w、厚度为t、电阻材料电阻率为ρo,电阻膜层阻值可由以下公式确定:r=ρo

·

(l/s)=ρo

·

(l/(t

·

w)),在本实用新型实施例中,厚度t为第一预设厚度为t1与第二预设厚度为t2的和,在在不改变电阻长度l(l=l1+l2+l3)、宽度w,且使用相同电阻率ρo的电阻材料,代入上式计算得到电阻膜层阻值为r=ρo

·

(l/(t

·

w))=ρo

·

(l1/(t1

·

w))+ρo

·

(l2/((t1+t2)

·

w))+ρo

·

(l3/(t1

·

w)),其中t2可以根据pcb板7厚度,即电阻膜可嵌入厚度与t1的比值进行设置,通常情况下,根据6层pcb板71.6mm厚度计算,t2厚度通常是常规合金电阻本体3t1厚度的3~4倍,折算l2/l的比值0.6,本实用新型实施例比现有的普通合金电阻器可降低50%以上阻值,现从而能够有效降低pcb的占用空间,有利于提高整机的小型化。

74.请参阅图3,上部电阻1的上表面设置有全覆盖保护层4,下部电阻2的下表面端部设置有金属层5。

75.作为一种具体的实施方式,该金属层5为自内向外的复合金属层5,包括:铜/锡结构复合层、镍/锡结构复合金属层5。在本实用新型实施例中,选择铜/镍/锡结构复合金属层5。

76.作为本实用新型的一种具体的实施方式,下部电阻2的尺寸大小对应预设孔位的

尺寸大小。

77.作为本实用新型实施例的一种具体实施方式,下部电阻2的第二预设厚度不大于pcb板7的预设孔位的高度。

78.本实用新型实施例中下部电阻2的第二预设厚度不大于pcb板7上的预设孔位的高度,使得电阻本体3通过下部电阻2半嵌入pcb板7中时,电阻本体3中的上部电阻1能够接触到pcb板7上,从而使得pcb板7的元器件更加紧凑,有利于整机的小型化。

79.实施本实用新型实施例,具有以下有益效果:

80.本实用新型实施例电阻本体3通过设置第一预设厚度的上部电阻1,和第二预设厚度的下部电阻2,下部电阻2嵌入预设孔位从而嵌入到pcb板7上,以实现加厚电阻本体3以降低片式合金电阻器的阻值;本实用新型实施例无需增大pcb板7的面积即可降低电阻器的阻值,有利于整机的小型化。

81.请参阅图6

‑

18,本实用新型的第二实施提供了上述片式合金电阻器的制备方法,包括:

82.s11、选取合金片材,并在合金片材的背面制备图形化保护层;

83.s12、在合金片材的正面制备全覆盖保护层;

84.s13、在合金片材的正面制备阻值标记;

85.s14、去除合金片材的背面未覆盖保护层区域的预设厚度,得到去除预设厚度后的剩余厚度的合金片材;

86.s15、在合金片材的背面未覆盖保护层区域制备金属层,金属层为自内向外的复合金属层;

87.s16、将合金片材沿单颗产品长边方向切成长条状;

88.s17、去除合金片材的背面覆盖保护层区域的合金材料,并在达到目标阻值时停止去除合金材料;

89.s18、将合金片材沿单颗产品短边方向切成粒状,得到片式合金电阻器。

90.作为本实用新型实施例的一种具体实施方式,图形化保护层的制备方式包括但不限于局部喷涂、滚涂、涂胶曝光显影和厚膜印刷。

91.作为本实用新型实施例的一种具体实施方式,全覆盖保护层的制备方式包括但不限于喷涂、滚涂、涂胶曝光显影和厚膜印刷。

92.作为本实用新型实施例的一种具体实施方式,阻值标记的制备方式包括但不限于局部喷涂、滚涂、涂胶曝光显影、激光打标和厚膜印刷。

93.作为本实用新型实施例的一种具体实施方式,预设厚度的去除方式包括但不限于化学蚀刻和铣刀去除。

94.作为本实用新型实施例的一种具体实施方式,金属层的制备方式包括但不限于化学沉积、溅镀和喷镀。

95.作为本实用新型实施例的一种具体实施方式,合金材料的去除方式包括但不限于激光雕刻、打点、机械研磨和机械研磨。

96.实施本实用新型实施例,具有以下有益效果:

97.本实用新型实施例在合金片材的背面制备图形化保护层,并在合金片材的正面制备全覆盖保护层并标记阻值,在去除合金片材的预设厚度后,在合金片材的背部制备复合

金属层,去除合金片材的背面覆盖保护层区域的合金材料,并在达到目标阻值时停止去除合金材料,达到精确调节片式合金电阻器阻值的目的,最后通过对合金片材进行切割,得到完整的片式合金电阻器。

98.本实用新型实施例得到的片式合金电阻器,能够通过在pcb上设置与电阻本体3下部分对应的预设孔位,从而将片式合金电阻器半嵌入到pcb板7中,以实现加厚电阻本体3以降低片式合金电阻器的阻值;本实用新型实施例无需增大pcb板7的面积即可降低电阻器的阻值,有利于整机的小型化。

99.请参阅图19

‑

32,本实用新型的第三实施提供了一种片式合金电阻器的制备方法,包括:

100.s21、选取合金片材,在合金片材的正面和背面均制备全覆盖保护层;

101.s22、在合金片材的正面制备阻值标记;

102.s23、采用铣刀去除合金片材的背面预设区域的预设厚度,得到去除预设厚度后的剩余厚度的合金片材;

103.s24、在合金片材的背面未覆盖保护层区域制备金属层,金属层为自内向外的复合金属层;

104.s25、将合金片材沿单颗产品长边方向切成长条状;

105.s26、去除合金片材的背面覆盖保护层区域的合金材料,并在达到目标阻值时停止去除合金材料;

106.s27、将合金片材沿单颗产品短边方向切成粒状,得到片式合金电阻器。

107.本实用新型实施例在合金片材的正面和背面均制备全覆盖保护层,并在合金片材的正面制备阻值标记,在去除合金片材的预设厚度后,在合金片材的背部制备复合金属层,去除合金片材的背面覆盖保护层区域的合金材料,并在达到目标阻值时停止去除合金材料达到精确调节片式合金电阻器阻值的目的,最后通过对合金片材进行切割,得到完整的片式合金电阻器。

108.本实用新型实施例得到的片式合金电阻器,能够通过在pcb上设置与电阻本体3下部分对应的预设孔位,从而将片式合金电阻器半嵌入到pcb板7中,以实现加厚电阻本体3以降低片式合金电阻器的阻值;本实用新型实施例无需增大pcb板7的面积即可降低电阻器的阻值,有利于整机的小型化。

109.以上是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1