一种透明太阳能电池背板及太阳能电池组件的制作方法

1.本实用新型属于太阳能电池背板技术领域,具体涉及一种透明太阳能电池背板及太阳能电池组件。

背景技术:

2.随着双面电池的技术的成熟,市面上已经有单玻组件销售,但是单玻组件重量大,安装,施工成本高,并且对屋顶,支架的承重要求较高,因此适用于双面电池发电的透明背板应运而生。但现有的太阳能电池透明背板的功能单一,耐磨性差,长时间户外使用会被风沙、尘土等划伤、磨损,导致背板透光率降低,进而导致由其制成的太阳能电池组件的发电效率下降,使用寿命缩短,大大限制了其应用。因此,研发一种耐磨性能好、耐uv、耐湿热老化性能好且能够用于单玻组件的复合层非常有必要。

技术实现要素:

3.为解决现有技术中的问题,本实用新型的目的在于提供一种耐磨性、耐候性优良的透明太阳能电池背板及太阳能电池组件。

4.为实现上述目的,达到上述技术效果,本实用新型采用的技术方案为:

5.一种透明太阳能电池背板,包括由上至下依次设置的耐磨层、耐候层、胶粘剂层、pet 基体层和粘结层,所述耐候层设有若干层且顺序排布于耐磨层和胶粘剂层之间。

6.进一步的,所述耐磨层与最接近即最上层的一层耐候层之间设置导热层,所述导热层的厚度为0.001mm~0.01mm。

7.进一步的,所述耐磨层为有机

‑

无机杂化的耐磨涂层,所述耐磨层的厚度为 0.001mm~0.01mm。

8.进一步的,所有的耐候层的厚度之和为0.01mm~0.05mm。

9.进一步的,所述胶粘剂层与pet基体层之间设置绝缘阻隔层,所述绝缘阻隔层的厚度为0.001mm~0.009mm。

10.进一步的,所述胶粘剂层为聚氨酯胶黏剂层、丙烯酸树脂胶黏剂层、环氧树脂胶黏剂层、聚酯胶黏剂层中的一种或至少两种的混合层,胶粘剂层的厚度为0.005mm~0.03mm。

11.进一步的,所述pet基体层为透明pet薄膜层,厚度为0.05mm~1mm。

12.进一步的,所述粘结层为透明含氟涂层,厚度为0.005mm~0.01mm。

13.本实用新型公开了一种太阳能电池组件,包括一种透明太阳能电池背板。

14.与现有技术相比,本实用新型的有益效果为:

15.(1)硬度:常规透明背板耐候层的硬度为2

‑

3b,本实用新型提供的透明太阳能电池背板的硬度提高到hb

‑

h,避免了使用过程中的划伤、垫伤等外观不良,延长使用寿命,功能更加多样化;

16.(2)耐磨性:常规透明背板用0000#钢丝绒擦拭,10次以内就磨花,透光率衰减1%以上;本实用新型提供的透明太阳能电池背板用0000#钢丝绒擦拭,表面基本没有划痕,透

过率无衰减,可显著提高透明太阳能背板的耐风沙性能;

17.(3)耐uv性:常规透明背板,uv300kwh,耐候面黄变在3左右,eva面黄变在 3左右;本实用新型提供的透明太阳能电池背板,uv300kwh,耐候面黄变在1左右,eva 面黄变在2左右,耐uv性能、耐湿热老化性能改善明显。

附图说明

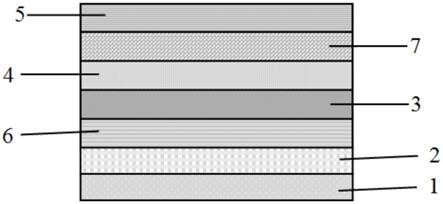

18.图1为本实用新型的结构示意图。

具体实施方式

19.下面对本实用新型的实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

20.如图1所示,一种透明太阳能电池背板,包括由上至下依次设置的耐磨层5、若干层耐候层4、胶粘剂层3以及起到支撑、绝缘及阻隔作用的pet基体层2和起到粘结作用的粘结层1,耐候层4设有若干层且顺序排布于耐磨层5和胶粘剂层3之间,所有的耐候层 4的厚度之和为0.01mm~0.05mm,耐候层4具有较好的耐uv、耐湿热老化性能,耐磨层 5为有机

‑

无机杂化的耐磨涂层,显著提高了透明太阳能电池背板的表面硬度和耐磨性,保证了背板的性能和使用寿命,避免透明pvdf氟膜制成的耐候层4被划伤、磨损等,提高了透光率,避免或降低使用透明太阳能电池背板的组件的发电功率的衰减。

21.耐磨层5的厚度为0.001mm~0.01mm。

22.耐磨层5与最上层的一层耐候层4之间设置导热层7,导热层7的厚度为 0.001mm~0.01mm。

23.作为具体的一种实施方式,耐候层4为采用多层共挤结构的透明pvdf氟膜,耐候层 4可以是一层、两层、三层甚至更多层结构,不同层的耐候层4的配方优化在于助剂种类及添加量的不同,助剂包括紫外线吸收剂、光稳定剂、抗氧剂、增塑剂中的一种或至少两种,有效提高透明pvdf氟膜的耐湿热、耐uv性能。作为更具体的一种实施方式,多层耐候层4的各层厚度可以是任意比例,例如两层耐候层4的厚度比可以是1:1、1:2、1:3、 1:4、1:5等,三层耐候层4的厚度比可以是1:1:1、1:2:1、1:3:1、1:4:1、1:5:1等。

24.胶粘剂层3与pet基体层2之间设置绝缘阻隔层6,绝缘阻隔层6的厚度为 0.001mm~0.009mm。

25.胶粘剂层3为聚氨酯胶黏剂层、丙烯酸树脂胶黏剂层、环氧树脂胶黏剂层、聚酯胶黏剂层中的一种或至少两种的混合层,胶粘剂层3的厚度为0.005mm~0.03mm。

26.pet基体层2为透明pet薄膜层,厚度为0.05mm~1mm。

27.粘结层1为透明含氟涂层,厚度为0.005mm~0.01mm,粘结层1由透明含氟树脂经涂覆固化后制得。

28.作为更具体的一种实施方式,按重量份数计,耐磨层5包含以下组分:

[0029][0030]

有机溶胶为二氧化硅、二氧化钛金属醇盐及其化合物通过溶液

‑

凝胶法的制得的纳米溶胶。

[0031]

功能树脂为丙烯酸树脂、聚氨酯改性丙烯酸树脂、有机硅改性丙烯酸树脂、聚酯改性丙烯酸树脂树脂、氟改性丙烯酸树脂、环氧改性丙烯酸树脂、醇酸树脂改性有机硅树脂、不饱和聚酯树脂中的任意一种或至少两种的组合。

[0032]

引发剂为光引发剂

‑

1173、光引发剂

‑

184、光引发剂

‑

819、光引发剂

‑

907、光引发剂

‑

1110、光引发剂

‑

tpo、引发剂

‑

bpo、引发剂

‑

aibn、引发剂

‑

过硫酸钾中的任意一种或至少两种的组合。

[0033]

填料为纳米二氧化硅、纳米氧化铝、纳米二氧化钛、透明玻璃粉、透明粉中的一种或至少两种的组合。

[0034]

稀释剂包括活性稀释剂和非活性稀释剂,活性稀释剂包括丙烯酸羟乙酯、丙烯酸丁酯、丙烯酸异辛酯、甲基丙烯酸羟乙酯、丙烯酸苯乙氧基酯、异冰片基丙烯酸酯、十三烷基丙烯酸酯、十八烷基丙烯酸酯、乙烯基吡咯烷酮、己二醇二丙烯酸酯、二缩丙二醇二丙烯酸酯、三羟甲基丙烷三丙烯酸酯、季四戊醇三丙烯酸酯、二季四戊醇五丙烯酸酯、二季四戊醇六丙烯酸酯、乙烯基醚单体中的一种或至少两种的组合。非活性稀释剂包括乙醇、异丙醇、乙酸乙酯、乙酸丁酯、甲苯、二甲苯、丙酮、丁酮中的一种或至少两种的组合。

[0035]

助剂为分散剂、润湿分散剂、流平剂、消泡剂、光稳定剂和防沉剂中的一种或至少两种的组合。

[0036]

一种透明太阳能电池背板的制备方法,包括以下步骤:

[0037]

1)将透明含氟涂层涂敷于pet基体层2的表面,得到单面涂覆有粘结层1的pet基体;

[0038]

2)在步骤1)得到的涂覆有粘结层1的pet基体的另一面涂覆胶粘剂层3后再贴合一层或多层透明pvdf氟膜,得到透明kpf背板;

[0039]

3)在步骤2)得到的透明kpf背板的透明pvdf氟膜表面涂覆一层耐磨层5,经固化得到具有优异耐磨性及耐老化性能的透明太阳能电池背板。

[0040]

一种太阳能电池组件,包括本实用新型公开的透明太阳能电池背板。

[0041]

实施例1

[0042]

如图1所示,一种透明太阳能电池背板,包括由上至下依次设置的耐磨层5、三层耐候层4、胶粘剂层3以及起到支撑、绝缘及阻隔作用的pet基体层2和起到粘结作用的粘结层1,胶粘剂层3与pet基体层2之间设置绝缘阻隔层6,耐磨层5与最上层的耐候层4之间设置导热层7。

[0043]

耐候层4为透明pvdf氟膜,三层耐候层4的厚度由上至下依次为0.005mm、0.015mm、 0.005mm,胶粘剂层3为聚酯胶黏剂层,其厚度为0.01mm,pet基体层2为透明pet薄膜层,其厚度为0.288mm,粘结层1为透明含氟涂层,其厚度为0.005mm。

[0044]

绝缘阻隔层6的厚度为0.002mm。

[0045]

导热层7的厚度为0.003mm。

[0046]

耐摩层5由有机

‑

无机杂化耐磨涂料经涂覆固化制得,按重量份计,耐摩层5包含以下组分:

[0047][0048][0049]

实施例2

[0050]

如图1所示,一种透明太阳能电池背板,包括由上至下依次设置的耐磨层5、两层耐候层4、胶粘剂层3以及起到支撑、绝缘及阻隔作用的pet基体层2和起到粘结作用的粘结层1,胶粘剂层3与pet基体层2之间设置绝缘阻隔层6,耐磨层5与最上层的耐候层4之间设置导热层7。

[0051]

耐候层4为透明pvdf氟膜,两层耐候层4的厚度由上至下依次为0.015mm、0.01mm,胶粘剂层3为聚酯胶黏剂层,其厚度为0.01mm,pet基体层2为透明pet薄膜层,其厚度为 0.275mm,粘结层1为透明含氟涂层,其厚度为0.01mm。

[0052]

绝缘阻隔层6的厚度为0.002mm。

[0053]

导热层7的厚度为0.003mm。

[0054]

耐摩层5由有机

‑

无机杂化耐磨涂料经涂覆固化制得,按重量份计,耐摩层5包含以下组分:

[0055][0056]

对比例1

[0057]

对比例1采用现有太阳能背板。

[0058]

为了验证本实用新型提供的透明太阳能电池背板的实际效果,特将实施例1

‑

2中制得的透明太阳能电池背板样品与对比例1的太阳能电池背板分别进行性能测试,其中,涂

层附着力的测试方法参照astm d3359

‑

09胶带法测量附着力的测试方法;硬度测试方法参照铅笔硬度计测试方法;耐摩擦性能采用钢丝绒耐摩擦测试,0000#钢丝绒,负债500g;uv老化测试,紫外辐照能量uv300kwh,测试b值变化;性能测试结果如下表2所示。

[0059]

表2

[0060][0061]

本实用新型未具体描述的部分采用现有技术即可,在此不做赘述。

[0062]

以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1