一种搭扣隔离件的制作方法

1.本实用新型涉及熔断器配件的技术领域,特别涉及一种搭扣隔离件。

背景技术:

2.熔断器被广泛地用于过流保护器件,用于阻止对电路造成更大代价的破坏。熔断器的端子一般构成在电源和电气元件之间,一个或几个熔芯被连接在熔断器的端子之间,使得当通过熔断器的电流超过预定值时,熔芯内部的熔片熔化,并断开一个或几个通过熔断器的电路,从而阻止破坏电气元件。

3.如图1所示为现有的一种小型熔断器,包括内部中空设置的壳体1,壳体1内设置有熔芯,壳体1的两侧壁上对应开设有两组定位孔11,定位孔11包括开设于壳体1表面的沉头槽111以及开设于沉头槽111底部的方孔112,方孔112向内贯穿至壳体1内腔。该小型熔断器在使用时通常会将多个进行串接,从而同时对多条电路分别进行保护,串接方式为利用方杆依次穿过所有壳体1上的一组或两组定位孔11实现,相邻两个串接的壳体1之间相互紧贴。

4.上述中的现有技术方案存在以下缺陷:熔断器串接后相互之间紧贴,导致内部的熔芯距离较近,而当熔芯内的熔片因电流过大而熔化时,会产生大量的热量,若是相邻的熔片同时熔化,则会使得小面积内热量相互传递并聚集,导致熔芯的外壳或壳体内的其他部件因温度过高而熔化。

技术实现要素:

5.针对现有技术存在的不足,本实用新型的目的之一是提供一种搭扣隔离件,具有阻止串接的熔断器之间相互导热的效果。

6.本实用新型的上述技术目的是通过以下技术方案得以实现的:

7.一种搭扣隔离件,应用于熔断器上,该熔断器具有壳体,壳体的两侧壁上对应开设有定位孔,定位孔包括设置于壳体表面的沉头槽、开设于沉头槽底部并贯穿至壳体内腔的方孔;该搭扣隔离件包括:

8.隔离片,用于垫在相邻的两个熔断器的壳体之间;

9.两个定位结构,分别设置于隔离片的两侧壁上,用于穿入两侧的定位孔内。

10.通过采用上述技术方案,当两个或多个熔断器相互串接时,利用定位结构将隔离片安装于相邻的两个熔断器之间,从而利用隔离片将两个壳体隔开一定间距,防止两个壳体内的熔芯因距离过近而相互导热,导致温度过高烧坏熔断器;且两个壳体之间的间隙还增强了散热效果。

11.本实用新型进一步设置为:所述定位结构包括用于嵌入沉头槽内的定位凸台。

12.通过采用上述技术方案,利用定位凸台嵌入沉头槽内实现定位,防止隔离片相对两侧的壳体发生偏移或从两个壳体之间脱出。

13.本实用新型进一步设置为:所述隔离片一侧的定位凸台上设置有与该侧方孔固定

配合的固定件。

14.通过采用上述技术方案,利用固定件将隔离片固定在其中一个熔断器的壳体上,便于两个熔断器与隔离片之间的安装。

15.本实用新型进一步设置为:所述固定件远离隔离片的端部侧壁上设置有倒扣;所述倒扣与定位凸台之间的距离等于方孔的深度。

16.通过采用上述技术方案,当固定件穿入方孔后,倒扣扣在方孔位于壳体内的端部上,使得固定件无法从方孔内拔出,而定位凸台此时刚好完全嵌入沉头槽内实现定位,从而增强了隔离片与壳体之间的稳固性。

17.本实用新型进一步设置为:所述固定件包括具有弹性形变能力的上扣体与下扣体;所述上扣体与下扣体之间设置有开口朝远离隔离片方向贯穿的形变缺口;所述倒扣设置有两个,两个所述倒扣分别设置于上扣体与下扣体背向形变缺口的一侧端面上。

18.通过采用上述技术方案,利用形变缺口使得上扣体与下扣体能够朝相对方向靠近,从而便于两侧的倒扣从方孔内穿过;而当倒扣从方孔端部穿出时,上扣体与下扣体在弹性作用下复原,使得倒扣扣在方孔端部实现锁定。

19.本实用新型进一步设置为:所述形变缺口呈开口宽度大于槽底的v字形。

20.通过采用上述技术方案,由于上扣体与下扣体上越靠近倒扣的端部形变力度越大,因此采用v字形的形变缺口,使得上扣体与下扣体能够朝相对方向形变的同时,保证了两者的结构强度。

21.本实用新型进一步设置为:所述上扣体与下扣体背向形变缺口的端面为斜面,所述斜面由靠近隔离片的一端朝远离形变缺口方向倾斜延伸;两个所述斜面之间于靠近隔离片处的最小间距等于方孔的宽度。

22.通过采用上述技术方案,当倒扣扣在方孔端部后,上扣体与下扣体弹性复原,并使得两侧的斜面挤压在方孔的内壁上,从而增强了固定件与壳体之间的连接稳定性。

23.本实用新型进一步设置为:所述定位结构还包括设置于定位凸台上的固定件,所述固定件与方孔固定配合。

24.通过采用上述技术方案,利用两组定位凸台与固定件,分别与两侧的壳体实现定位与固定效果,从而增强了隔离片与熔断器之间的安装稳固性。

25.本实用新型进一步设置为:所述定位结构包括用于与两侧方孔固定配合的固定件。

26.通过采用上述技术方案,利用两个固定件分别与两侧的方孔固定配合,防止隔离片相对两侧的壳体发生偏移或从两个壳体之间脱出。

27.综上所述,本实用新型的有益效果为:

28.1、当两个或多个熔断器相互串接时,利用定位结构将隔离片安装于相邻的两个熔断器之间,从而利用隔离片将两个壳体隔开一定间距,防止两个壳体内的熔芯因距离过近而相互影响,导致温度过高烧坏熔断器;且两个壳体之间的间隙还增强了散热效果;

29.2、固定件包括具有弹性形变能力的上扣体与下扣体,利用形变缺口使得上扣体与下扣体能够朝相对方向靠近,从而便于两侧的倒扣从方孔内穿过;而当倒扣从方孔端部穿出时,上扣体与下扣体在弹性作用下复原,使得倒扣扣在方孔端部实现锁定。

附图说明

30.图1是背景技术中的两个熔断器串接后的结构示意图;

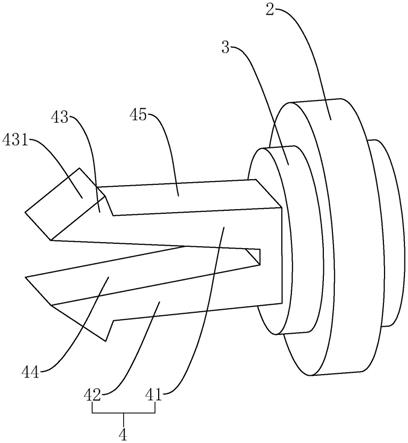

31.图2是实施例一的整体结构示意图;

32.图3是实施例一的正视示意图;

33.图4是实施例二的整体结构示意图;

34.图5是实施例三的整体结构示意图。

35.附图标记:1、壳体;11、定位孔;111、沉头槽;112、方孔;2、隔离片;3、定位凸台;4、固定件;41、上扣体;42、下扣体;43、倒扣;431、引导倒角;44、形变缺口;45、斜面。

具体实施方式

36.以下结合附图对本实用新型作进一步详细说明。

37.实施例一,本实施例公开了一种搭扣隔离件,如图2所示,包括由塑料制成的呈圆盘状的隔离片2,当两个或多个熔断器相互串接时,将隔离片2垫在相邻两个熔断器的壳体1之间,从而将两个壳体1隔开一定间距,防止两个壳体1内的熔芯因距离过近而相互导热,导致温度过高烧坏熔断器;且两个壳体1之间的间隙还增强了散热效果。

38.如图2所示,隔离片2的两侧分别一体成型有一个呈圆盘状的定位凸块,隔离片2与定位凸块同轴心线设置且隔离片2的半径大于定位凸台3,而定位凸块的半径与厚度分别与壳体1上沉头槽111的直径和深度相等。利用定位凸台3嵌入沉头槽111内实现定位,防止隔离片2相对两侧的壳体1发生偏移。

39.如图2所示,隔离片2一侧的定位凸台3上朝远离隔离片2方向一体成型有一个固定件4,固定件4的端部朝隔离片2方向开设有一个逐渐收缩呈v字形的形变缺口44,且形变缺口44朝正对v字形方向贯穿固定件4,使固定件4于形变缺口44的两侧分别形成上扣体41与下扣体42。上扣体41与下扣体42的端部分别一体成型有一个倒扣43,两个倒扣43分别位于上扣体41与下扣体42背向形变缺口44的侧壁上,且倒扣43与定位凸台3之间的距离等于方孔112的深度。

40.如图2所示,倒扣43的前端倾斜设置有引导倒角431,当固定件4插入方孔112时,两个倒扣43上的引导倒角431受到方孔112侧壁的挤压,使上扣体41与下扣体42朝形变缺口44方向形变弯折;而当倒扣43从方孔112端部穿入壳体1内腔时,上扣体41与下扣体42在弹性作用下复原,使得倒扣43扣在方孔112端部实现锁定。

41.如图3所示,上扣体41与下扣体42背向形变缺口44的端面为斜面45,斜面45由靠近定位凸台3的一端朝远离形变缺口44方向倾斜延伸,且两个斜面45之间于靠近隔离片2处的最小间距等于方孔112的宽度。当倒扣43扣在方孔112端部后,上扣体41与下扣体42弹性复原,并使得两侧的斜面45挤压在方孔112的内壁上,从而增强了固定件4与壳体1之间的连接稳定性。

42.本实施例的具体操作流程如下:

43.当两个或多个熔断器相互串接之前,先利用固定件4将隔离片2固定在其中一个熔断器的壳体1上,再将另一个熔断器的壳体1安装于隔离片2的另一侧,并利用定位凸台3进行定位,从而将两个壳体1隔开一定间距,防止两个壳体1内的熔芯因距离过近而相互导热,导致温度过高烧坏熔断器;且两个壳体1之间的间隙还增强了散热效果。

44.实施例二,本实施例与实施例一的区别在于,如图4所示,隔离片2两侧的定位凸台3上均设置有一个固定件4,且两个固定件4镜像设置。利用两组定位凸台3与固定件4,分别与两侧的壳体1实现定位与固定效果,从而增强了隔离片2与熔断器之间的安装稳固性。

45.实施例三,本实施例与实施例二的区别在于,如图5所示,隔离片2的两侧并未设置定位凸台3,隔离片2的两侧直接分别一体成型有用于与方孔112固定配合的固定件4,倒扣43与隔离片2之间的距离等于方孔112与沉头槽111的深度之和。

46.本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1