1.本实用新型涉及氢燃料电池系统技术领域,具体涉及一种组合式大流量氢气喷射装置,及其控制方法。

背景技术:2.氢燃料电池是一种使用氢气和氧气为原料发生电化学反应产生电能的装置。氢燃料电池作为一种发电装置,具有能量转换效率高、零排放、振动噪声小等特点。为使氢燃料电池发动机发电,需要使用氢气为燃料,在燃料电池电堆的阳极通入纯氢气,阴极通入空气(氧气)。为提高氢燃料电池发动机的能量转换效率,通常需要在阳极通入过量的氢气,即比理论需要的氢气量多,大约多20%~30%。未反应的多余氢气从电堆阳极出口排出后,如果没有被利用,就会直接排到大气环境中,造成氢气的浪费,还会增加安全隐患(氢气是易燃、易爆物质)。为提高氢气的利用率,需要将从燃料电池电堆阳极出口排出的氢气送回到电堆阳极的入口重新利用。当氢燃料电池用在重型汽车上时,需要的氢燃料发动机的功率大,消耗的氢气质量多,体积流量大(氢气的密度很小,约为空气密度的十三分之一)。假设氢燃料发动机的功率为100kw,需要的氢气最大质量流量约为5.33kg/h,体积流量约为60m3/h。重型氢燃料电池汽车在运行过程中有两个显著的特点,一是功率大,消耗的氢气质量大、体积流量大,二是驱动电机功率的变化相对较慢,对燃料电池发动机功率变化的速度要求相对不高。

3.对重型氢燃料电池汽车的供氢系统来说,就是要求供氢的流量要大,但对流量的变化速度要求不高。氢气喷嘴装置的喷射量与喷射压力和喷孔的面积相关。在喷射压力一定的条件下,氢气的喷射量大致上与喷孔的面积成正比。为大功率燃料电池发动机供氢的装置主要有比例阀和喷嘴体两种类型。比例阀的流量大,结构相对简单。有些比例阀的流道为圆柱体上轴向开孔。当轴向开孔较长时,内柱塞需要旋转数圈才能完成流道从全关到全开。这就是说,一方面对电机的要求较高,需要高速旋转;另一方面比例阀对流量的动态反应速度较慢。喷嘴体为多个氢气喷嘴的组合体。当采用普通的氢气喷嘴来提供60m3/h的流量时,需要的喷嘴数量较多(例如六个喷嘴)。因为氢气是干性气体,没有润滑作用,氢气喷嘴长时间在高频率(例如50hz)的运动过程中,针阀偶件极易发生磨损,导致喷嘴关闭时密封不严,产生氢气泄漏,对氢气的计量不准确。因此氢气喷嘴的制造难度很大,生产成本很高。

技术实现要素:4.为了克服现有技术存在的缺陷,本实用新型旨在提供一种适用于大功率氢燃料电池发动机(100kw级),且具有可靠性高、生产成本低、使用寿命长的氢气喷射装置。

5.为此,本实用新型所采用的技术方案为:一种组合式大流量氢气喷射装置,包括氢气气源、电磁阀、压力调节器、大流量喷射器、单喷嘴、燃料电池堆和控制器,所述氢气气源、电磁阀、压力调节器通过管路依次相连,压力调节器用于将从氢气气源流出的高压氢气减

压、调节到喷射需要的低压氢气,所述大流量喷射器和单喷嘴通过管路并联在压力调节器和燃料电池堆的氢气进口之间;所述大流量喷射器配备有转动电机控制喷射量,所述控制器通过电缆分别与电磁阀、大流量喷射器和单喷嘴相连,分别控制电磁阀的开闭、转动电机的转角和旋向、单喷嘴的喷射频率和时间。

6.作为上述方案的优选,所述大流量喷射器采用内、外双圆筒体结构,内圆筒体同轴安装在外圆筒体内,内圆筒体的一端安装所述转动电机,在转动电机的驱动下内圆筒体能绕轴线旋转,在内、外圆筒体的圆周壁面上分别开有90

°

~150

°

角度的矩形长孔,压力调节器流出的低压氢气从大流量喷射器的进气接头流入内圆筒体内,氢气通过两个矩形长孔后从大流量喷射器的出气接头流出;当内圆筒体旋转时,内、外圆筒体上矩形长孔之间的相对位置会发生完全错位、部分对齐、完全对齐,氢气的流量能在0~最大流量之间连续变化,并且氢气的流量与内圆筒体的转角呈线性关系。

7.进一步优选为,所述内、外圆筒体的圆周壁面上矩形长孔的开设角度为120

°

。

8.进一步优选为,所述转动电机位于大流量喷射器外,转动电机的输出轴穿过外圆筒体后与内圆筒体的一端相连,转动电机的输出轴与大流量喷射器的轴线重合。

9.进一步优选为,所述进气接头、转动电机分别位于大流量喷射器的两端,出气接头位于流量喷射器的侧壁上,并垂直于大流量喷射器的轴线。

10.本实用新型的有益效果:

11.(一)使用大流量喷射器+单喷嘴的组合喷射方式,通过控制转动电机的转角和旋向,从而控制矩形出口流道的面积,为燃料电池发动机提供所需氢气流量的约90%;控制单喷嘴的喷射频率和时间,为燃料电池发动机提供所需氢气流量的约10%;

12.(二)大流量喷射器能够为大功率氢燃料电池发动机提供大流量氢气,转动电机仅在功率变化量相对稳定功率值大于等于10kw或燃料电池发动机功率低于相对稳定功率值时,才需要启动进行调节以达到一个新的稳定功率值,在功率变化量小于10kw时仅需要由单喷嘴来实时调节,既减少了单喷嘴的数量,又提高了转动电机的使用寿命;并且,大流量喷射器+单喷嘴的组合喷射方式,相对比例阀来说,氢气流量的调节速度快,流量的控制精度较高;

13.(三)进一步,采用内、外双圆筒体结构的大流量喷射器,并在内、外圆筒体的圆周壁面上分别开有90

°

~150

°

角度的矩形长孔作为出气口,通过转动电机带动内圆筒转动来实现氢气量的调节,运动件的旋转角度范围窄,旋转速度低,系统的可靠性高;

14.(四)组合喷射的结构形式,零部件少,制造成本低、可靠性高、使用寿命长,特别适合供氢流量要求大、但对流量的变化速度要求不高的100kw级的重型氢燃料电池汽车使用,具有较好的推广价值和市场前景。

附图说明

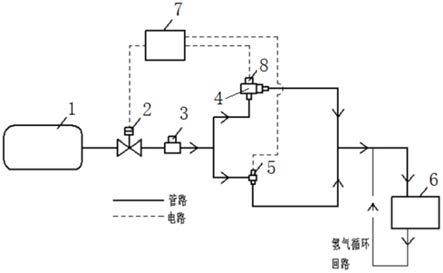

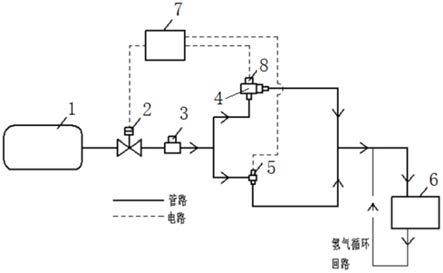

15.图1为本实用新型的结构示意图。

16.图2为大流量喷射器的剖面示意图。

17.图3为大流量喷射器内、外圆筒体上矩形长孔的三种角度状态示意图。

18.图4是大流量喷射器的调节示意图。

具体实施方式

19.下面通过实施例并结合附图,对本实用新型作进一步说明:

20.结合图1、图2所示,一种组合式大流量氢气喷射装置,主要由氢气气源

21.1、电磁阀2、压力调节器3、大流量喷射器4、单喷嘴5、燃料电池堆6、控制器7、转动电机8、进气接头9和出气接头10组成。

22.氢气气源1、电磁阀2、压力调节器3通过管路依次相连。压力调节器3用于将从氢气气源1流出的高压氢气减压、调节到喷射需要的低压氢气。大流量喷射器4和单喷嘴5通过管路并联在压力调节器3和燃料电池堆6的氢气进口之间。从压力调节器3流出的低压氢气分成两路分别流入大流量喷射器4和单喷嘴5,两路氢气混合后流入燃料电池堆6的氢气进口,可以为100kw级氢燃料电池发动机提供足够的氢气流量。燃料电池堆6用于消耗氢气发电。大流量喷射器4配备有转动电机8控制喷射量,控制器7通过电缆分别与电磁阀2、大流量喷射器4和单喷嘴5相连,控制电磁阀2的开闭,从而控制管路氢气的通断;控制转动电机8的转角和旋向,从而控制矩形出口流道的面积,为燃料电池发动机提供所需氢气流量的约90%;控制单喷嘴5的喷射频率和时间,为燃料电池发动机提供所需氢气流量的约10%。

23.氢气气源1通过氢气瓶提供,用于存储高压氢气。电磁阀2用于控制氢气的通断。压力调节器3用于将高压氢气减压、调节到喷射器需要的压力。当电磁阀2接通后,氢气气源1存储的高压氢气通过管路流过电磁阀2,然后进入压力调节器3。高压氢气经压力调节器3的调节后变成低压氢气(约为1mpa)。

24.大流量喷射器4采用内、外双圆筒体结构,内圆筒体同轴安装在外圆筒体内。内圆筒体的一端安装转动电机8(例如步进电机),在转动电机8的驱动下内圆筒体能绕轴线旋转,外圆筒体固定不动。在内、外圆筒体的圆周壁面上分别开有90

°

~150

°

角度的矩形长孔,大流量喷射器4带有进气接头9和出气接头10。优选为,内、外圆筒体的圆周壁面上矩形长孔的开设角度为120

°

,在转动电机8的驱动下内圆筒体可在0~120

°

角度范围内旋转。

25.压力调节器3流出的低压氢气从大流量喷射器4的进气接头9流入内圆筒体内,氢气通过两个矩形长孔后从大流量喷射器4的出气接头10流出。当内圆筒体充满氢气时,氢气可通过矩形长孔流出。进气接头9、转动电机8分别位于大流量喷射器4的两端,出气接头10位于流量喷射器4的侧壁上,并垂直于大流量喷射器4的轴线。转动电机8位于大流量喷射器4外,转动电机8的输出轴穿过外圆筒体后与内圆筒体的一端相连,转动电机8的输出轴与大流量喷射器4的轴线重合。

26.结合图3、图4所示,当内圆筒体旋转时,内、外圆筒体上矩形长孔之间的相对位置会发生完全错位、部分对齐、完全对齐三种状态,氢气的流量能在0~最大流量之间连续变化,并且氢气的流量与内圆筒体的转角呈线性关系。当两个圆筒体上的矩形长孔完全错位时,流道被完全堵住,没有氢气流过;当两个圆筒体上的矩形长孔完全对齐时,流道的面积最大,氢气的流量最大;当两个圆筒体的矩形长孔部分对齐时,流道的面积介于0与最大面积之间,氢气的流量在0与最大值之间。也就是说,当内圆筒体在0~120

°

角度旋转时,氢气的流量能在0~最大流量(根据燃料电池发动机最大功率设计)之间连续变化,并且氢气的流量与内圆筒体的转角(对应长孔的面积)大致呈线性关系。例如:当内圆筒体的内径为10mm、短边长度为2.2mm时,对120

°

角度的长孔,矩形长孔的面积约为23mm2,是喷孔直径为2.2mm单喷嘴喷孔面积(约3.8mm2)的6倍。即这种规格的大流量喷射器的最大流量相当于6

个喷孔直径为2.2mm单喷嘴的流量之和。大流量喷射器4工作时,在控制器7的控制下,内圆筒体在电机的驱动下旋转一定的角度,对应一定的矩形长孔面积,对应燃料电池堆需要的氢气流量的90%。假设内圆筒体矩形长口的面积与对应的转角呈线性关系,则120

°

转角对应100%的面积,每1

°

转角对应0.83%的面积。也就是说内圆筒体每旋转1

°

,流量的改变量大约为1%最大流量。假设驱动电机的转角控制精度为1

°

,则大流量喷射器4对氢气流量的控制精度大约为最大氢气流量的1%(对100kw的氢燃料电池发动机来说,大约对应1kw功率的氢气流量)。因为重型氢燃料电池汽车在运行过程中驱动电机的功率变化较小,对应燃料电池堆消耗的氢气质量变化较小,也就是大流量喷射器4的转角变化较小。当大流量喷射器4的驱动电机停留在某一个转角位置时,可以保持基本不动。氢气流量不够的部分,由单喷嘴5动态提供。只有当燃料电池发动机的功率增加量大于等于10kw时或燃料电池发动机功率低于相对稳定功率值时,大流量喷射器4才从一个工作状态调节到另一个新的工作状态。

27.一种组合式大流量氢气喷射装置的控制方法,包含上述的组合式大流量氢气喷射装置,步骤如下:

28.当燃料电池发动机的功率达到0~90kw范围内一个相对稳定功率值a时,氢气完全由大流量喷射器供应,单喷嘴不工作;当燃料电池发动机的功率需要增加,并且增加量相对稳定功率值a小于10kw时,大流量喷射器的工作状态不变,氢气量的增加部分由单喷嘴提供;当燃料电池发动机功率的增加量相对稳定功率值a大于等于10kw或燃料电池发动机功率低于相对稳定功率值a时,大流量喷射器由转动电机驱动到新的相对稳定功率值b,并配合单喷嘴在0~10kw范围内进行功率调整,直至达到下一个新的相对稳定功率值c,以此类推。

29.重型氢燃料电池汽车在实际的运行过程中,需要的氢气流量大,但流量的变化量不大,这样就可以把氢气流量分成一个稳态的大流量上叠加一个变化的小流量。采用大流量喷射器4和单喷嘴5的组合喷射方式就可以实现上述的氢气流量供应。这种组合喷射方式的优点是可以显著减少大流量喷射器4的调节频率,提高其可靠性,并且在一定的功率变化范围内,利用单喷嘴5快速对氢气流量进行高精度调节。假设大流量喷射器4的驱动电机能够在1s内旋转120

°

转角(对应3s旋转一圈,或者20r/min),内圆筒体也能在1s内旋转120

°

转角,内、外圆筒体两个矩形长孔的构成的流道面积可以从0到最大值或者从最大值到0。也就是说,在1s内大流量喷射器4能够把氢气流量从0调节到最大值,或者从最大值调节到0,即大流量喷射器4对氢气流量具有很快的调节能力,能够适应氢燃料电池重型汽车对驱动电机功率的变化需求。

30.单喷嘴5为普通意义上的氢气喷嘴。在控制器7的控制下,调节单喷嘴的喷射频率和时间来快速、精确调节氢气流量(小流量)。