一种多铝层高冲深型铝塑膜及锂电池的制作方法

1.本实用新型属于锂电池技术领域,具体涉及一种多铝层高冲深型铝塑膜及锂电池。

背景技术:

2.自1991年商业化锂离子电池问世以来,因其能量密度高、充放电循环稳定、安全性高等优点,逐步应用于各类电子产品与电动汽车中。随着大众对手机、笔记本电脑等电子产品的应用需求增加,以及对电动汽车续航能力的要求,促使锂离子电池不断朝高比能、高安全性、高充电速率、低成本等方向发展。而以铝塑复合膜为外壳的软包锂离子电池,目前在3c领域应用率已经超过60%,并逐步应用到新能源汽车和储能领域。

3.目前较常见的锂电池用铝塑膜,主要结构由尼龙层(表层)/粘合层/al(铝层)/保护层/粘合层/cpp(树脂层)所构成。其中,铝层为基体材料,起到防水和阻隔的重要作用,但因其延展性较尼龙和cpp材料要低很多,因此对铝塑膜的冲深深度影响最大。而提高铝塑膜的冲深性能,可增加内部放置卷芯的体积,提高锂电池容量,对锂电池的应用具有重要意义。

4.例如申请号为cn201910702181.5的专利文献公开了一种锂电铝塑膜用双组份聚氨酯粘合剂及其制备方法,该锂电铝塑膜用双组份聚氨酯粘合剂包括主剂和固化剂;主剂包括按重量份计的以下原料:聚酯多元醇15~40份;聚醚多元醇5~15份;多异氰酸酯单体5~15份;环氧树脂1~8份;扩链剂0.5~2份;催化剂0.01~0.1份;助剂0.1~0.3份;溶剂50~80份。

5.申请号为cn201810805592.2的专利文献公开了一种铝塑膜和锂电池,该铝塑膜由耐热树脂层、第一胶粘剂层、铝箔层、第二胶粘剂层和热封层组成,其中,第一胶粘剂层是由聚氨酯胶粘剂形成的,聚氨酯胶粘剂含有由以下物质形成的聚合物:聚酯多元醇、聚异氰酸酯和环氧树脂,其中,聚酯多元醇是由多元酸与多元醇反应生成的,多元酸包括芳香族多元酸和脂肪族多元酸,芳香族多元酸和脂肪族多元酸的摩尔比为3:1~6:1,铝箔层的外表面具有化学处理层,化学处理层中含有酸酐官能团。

6.又如申请号为cn201910369822.x的专利文献公开了一种软包锂电池用铝塑膜及其制备方法,该铝塑膜由五层组成:交联塑料膜内层、第一粘合剂层、经过钝化的铝箔层、第二粘合剂层、交联塑料膜外层。铝塑膜的制备过程为,采用涂布复合机将经过钝化处理的铝箔与交联塑料膜内层原料膜和交联塑料膜外层原料膜通过本发明专用粘合剂复合在一起,经电子束辐射,使专用粘合剂固化,使交联塑料膜内层原料膜和交联塑料膜外层原料膜分别发生交联反应,制成的软包锂电池用铝塑膜。

7.申请号为cn201820445470.2的专利文献公开了一种锂离子电池铝塑膜,结构包括铝层、尼龙层、涂覆胶和pp层,铝层的上方设置有尼龙层,铝层的下方设置有pp层,铝层与尼龙层和pp层之间均通过涂覆胶粘合,铝层上设置有若干粘结点,涂覆胶置于粘结点内及铝箔层表面。

8.由上述现有技术方法所制得铝塑膜虽冲深性能得到一定的提升,但都因铝箔材料本身偏硬且延伸率较低而受到局限,未能发挥出铝塑膜的最佳冲深性能。因此,有必要对其进行改进,以克服实际应用中的不足。

技术实现要素:

9.基于现有技术中存在的上述缺点和不足,本实用新型的目的之一是至少解决现有技术中存在的上述问题之一或多个,换言之,本实用新型的目的之一是提供满足前述需求之一或多个的一种多铝层高冲深型铝塑膜及锂电池。

10.为了达到上述实用新型目的,本实用新型采用以下技术方案:

11.一种多铝层高冲深型铝塑膜,包括由外而内依次布设的尼龙层、外层胶粘层、第一铝箔层、第一mpp层、第二铝箔层、第二mpp层、第三铝箔层、内层胶粘层和内层热封层;其中,第一铝箔层、第二铝箔层和第三铝箔层的内外表面分别经过三价铬钝剂处理后形成铬化处理层。

12.作为优选方案,所述尼龙层为同步双拉伸尼龙或吹膜尼龙,厚度为15~30μm。

13.作为优选方案,所述外层胶粘层为双组分聚氨酯粘合剂,厚度为2~5μm。

14.作为优选方案,所述第一铝箔层、第二铝箔层和第三铝箔层为软质o态8079或8021铝箔,厚度为5~20μm。

15.作为优选方案,所述铬处理层通过辊涂方式制成,厚度为0.05~0.2μm。

16.作为优选方案,所述第一mpp层和第二mpp层为马来酸酐接枝改性聚丙烯树脂,厚度为2~10μm。

17.作为优选方案,所述内层胶粘层为多官能团环氧树脂粘合剂,厚度为2~5μm。

18.作为优选方案,所述内层热封层为改性流延聚丙烯,厚度为30~80μm。

19.本实用新型还提供一种锂电池,采用如上任一方案所述的铝塑膜封装而成。

20.本实用新型与现有技术相比,有益效果是:

21.本实用新型的多铝层高冲深型铝塑膜,通过多层薄铝取代传统的单铝层,通过热法将多层薄铝复合再与尼龙层及热封层以干法方式复合,制备得到的铝塑膜具有“软而韧”的特性,在保持优良的耐电解液性能的同时,具备优异的冲深性能。

22.本实用新型的锂电池具备优良的耐电解性能。

附图说明

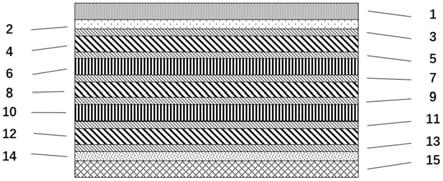

23.图1是本实用新型的多铝层高冲深型铝塑膜的结构示意图;

24.图2是本实用新型实施例1

‑

8和对比例1

‑

3的耐电解液强度曲线图;

25.图中:1尼龙层、2外层胶粘层、3第一铬化处理层、4第一铝箔层、5第二铬化处理层、6第一mpp层、7第三铬化处理层、8第二铝箔层、9第四铬化处理层、10第二mpp层、11第五铬化处理层、12第三铝箔层、13第六铬化处理层、14内层胶粘层、15内层热封层。

具体实施方式

26.为了更清楚地说明本实用新型实施例,下面将对照附图说明本实用新型的具体实施方式。显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通

技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图,并获得其他的实施方式。

27.如图1所示,本实用新型提供一种多铝层高冲深型铝塑膜,由外而内依次包括尼龙层1、外层胶粘层2、第一铝箔层4、第一mpp层6、第二铝箔层8、第二mpp层10、第三铝箔层12、内层胶粘层14和内层热封层15,其中,第一铝箔层4、第二铝箔层8和第三铝箔层12的内外表面经过三价铬钝剂处理后分别形成铬化处理层,铬化处理层包括第一铬化处理层3、第二隔化处理层5、第三铬化处理层7、第四铬化处理层9、第五铬化处理层11和第六铬化处理层13。

28.第一铝箔层4、第二铝箔层8和第三铝箔层12与第一mpp层之间在200℃以下通过热法复合得到al/mpp复合层,尼龙层与al/mpp复合层之间以及内层热封层与al/mpp复合层之间分别通过胶黏剂以干法形式复合,并在温度为60℃以下熟化7天得到多铝层高冲深型锂电池用铝塑膜。

29.实施例1:

30.本实施例中的尼龙层1的厚度为25μm的同步双拉伸尼龙;外层胶粘层2为双组份聚氨酯粘合剂,厚度为2μm;第一铝箔层4、第二铝箔层8和第三铝箔层12均为软质o态8021铝箔,厚度均为10μm;铬化处理层为第一铝箔层4、第二铝箔层8和第三铝箔层分别经三价铬钝化剂处理形成的厚度为0.05μm的膜层;第一mpp层6和第二mpp层10均为马来酸酐接枝改性聚丙烯树脂,厚度为5μm;内层胶粘层14选用厚度为5μm的多官能团环氧树脂粘合剂;内层热封层15选用厚度为40μm改性流延聚丙烯薄膜。

31.实施例2:

32.本实施例中尼龙层1的厚度为25μm的吹膜尼龙;外层胶粘层2为双组份聚氨酯粘合剂,厚度为4μm;第一铝箔层4、第二铝箔层8和第三铝箔层12均为软质o态8079铝箔,厚度均为5μm;铬化处理层为第一铝箔层4、第二铝箔层8和第三铝箔层分别经三价铬钝化剂处理形成的厚度为0.1μm的膜层;第一mpp层6和第二mpp层10均为马来酸酐接枝改性聚丙烯树脂,厚度为5μm;内层胶粘层14选用厚度为4μm的多官能团环氧树脂粘合剂;内层热封层15选用厚度为50μm改性流延聚丙烯薄膜。

33.实施例3:

34.本实施例中尼龙层1的厚度为25μm的吹膜尼龙;外层胶粘层2为双组份聚氨酯粘合剂,厚度为5μm;第一铝箔层4和第二铝箔层8均为软质o态8079铝箔,厚度均为5μm,第三铝箔层12均为软质o态8021铝箔,厚度为20μm;铬化处理层为第一铝箔层4、第二铝箔层8和第三铝箔层分别经三价铬钝化剂处理形成的厚度为0.2μm的膜层;第一mpp层6和第二mpp层10均为马来酸酐接枝改性聚丙烯树脂,厚度为4μm;内层胶粘层14选用厚度为3μm的多官能团环氧树脂粘合剂;内层热封层15选用厚度为80μm改性流延聚丙烯薄膜。

35.实施例4:

36.本实施例中尼龙层1的厚度为15μm的吹膜尼龙;外层胶粘层2为双组份聚氨酯粘合剂,厚度为4μm;第一铝箔层4、第二铝箔层8和第三铝箔层12均为软质o态8079铝箔,厚度均为12μm;铬化处理层为第一铝箔层4、第二铝箔层8和第三铝箔层分别经三价铬钝化剂处理形成的厚度为0.15μm的膜层;第一mpp层6和第二mpp层10均为马来酸酐接枝改性聚丙烯树脂,厚度为2μm;内层胶粘层14选用厚度为2μm的多官能团环氧树脂粘合剂;内层热封层15选用厚度为30μm改性流延聚丙烯薄膜。

37.实施例5:

38.本实施例中尼龙层1的厚度为20μm的同步双拉伸尼龙;外层胶粘层2为双组份聚氨酯粘合剂,厚度为5μm;第一铝箔层4、第二铝箔层8和第三铝箔层12均为软质o态8021铝箔,厚度均为8μm;铬化处理层为第一铝箔层4、第二铝箔层8和第三铝箔层分别经三价铬钝化剂处理形成的厚度为0.05μm的膜层;第一mpp层6和第二mpp层10均为马来酸酐接枝改性聚丙烯树脂,厚度为8μm;内层胶粘层14选用厚度为4μm的多官能团环氧树脂粘合剂;内层热封层15选用厚度为70μm改性流延聚丙烯薄膜。

39.实施例6:

40.本实施例中尼龙层1的厚度为30μm的同步双拉伸尼龙;外层胶粘层2为双组份聚氨酯粘合剂,厚度为4μm;第一铝箔层4、第二铝箔层8和第三铝箔层12均为软质o态8021铝箔,厚度均为10μm;铬化处理层为第一铝箔层4、第二铝箔层8和第三铝箔层分别经三价铬钝化剂处理形成的厚度为0.05μm的膜层;第一mpp层6和第二mpp层10均为马来酸酐接枝改性聚丙烯树脂,厚度为5μm;内层胶粘层14选用厚度为5μm的多官能团环氧树脂粘合剂;内层热封层15选用厚度为40μm改性流延聚丙烯薄膜。

41.实施例7:

42.本实施例中尼龙层1的厚度为15μm的吹膜尼龙;外层胶粘层2为双组份聚氨酯粘合剂,厚度为5μm;第一铝箔层4、第二铝箔层8和第三铝箔层12均为软质o态8021铝箔,厚度均为5μm;铬化处理层为第一铝箔层4、第二铝箔层8和第三铝箔层分别经三价铬钝化剂处理形成的厚度为0.05μm的膜层;第一mpp层6和第二mpp层10均为马来酸酐接枝改性聚丙烯树脂,厚度为10μm;内层胶粘层14选用厚度为5μm的多官能团环氧树脂粘合剂;内层热封层15选用厚度为30μm改性流延聚丙烯薄膜。

43.实施例8:

44.本实施例中尼龙层1的厚度为15μm的吹膜尼龙;外层胶粘层2为双组份聚氨酯粘合剂,厚度为5μm;第一铝箔层4、第二铝箔层8和第三铝箔层12均为软质o态8021铝箔,厚度均为8μm;铬化处理层为第一铝箔层4、第二铝箔层8和第三铝箔层分别经三价铬钝化剂处理形成的厚度为0.1μm的膜层;第一mpp层6和第二mpp层10均为马来酸酐接枝改性聚丙烯树脂,厚度为8μm;内层胶粘层14选用厚度为5μm的多官能团环氧树脂粘合剂;内层热封层15选用厚度为60μm改性流延聚丙烯薄膜。

45.对比例1:

46.本对比例与实施例1中铝塑膜的制备方式相同,不同之处在于:本对比例使用40μm的软质o态8021铝箔代替实施例1中的al/mpp复合层。

47.对比例2:

48.本对比例与实施例3中的铝塑膜的制备方式相同,不同之处在于:本对比例使用40μm的软质o态8079铝箔代替实施例3中的al/mpp复合层。

49.对比例3:

50.本对比例与实施例7中的铝塑膜的制备方式相同,不同之处在于:本对比例使用35μm的软质o态8021铝箔代替实施例7中的al/mpp复合层。

51.将本实用新型制作的多铝层高冲深型铝塑膜(实施例1

‑

8)和对比例1

‑

3进行冲深测试评估,使用的模具型号为104050;模具边为r1.5,角为r1.5;气缸压力为0.6mpa。测试结

果如下表所示:

[0052][0053]

从测试结果可以看出,实施例1

‑

8的极限冲深值均明显高于对比例1

‑

3,在104050模具(边r1.5,角r1.5)下最大极限冲深值可达11.0mm,说明al/mpp复合层相较传统单铝层具有更好的延展性和冲深补偿性。这是因为在al/mpp复合层结构中,单层铝箔的厚度相对于传统单铝层要更薄,因而更软,而铝箔与铝箔之间粘结的mpp延展性好且具有韧性,复合后的al/mpp复合层相较传统铝箔要“软且韧”,可以使铝塑膜在更高的冲深深度下冲压成型,不会发生破裂。

[0054]

将本实用新型制作的多铝层高冲深型铝塑膜(实施例1

‑

8)和对比例1

‑

3进行耐电解液性能测试(电解液配方:ec:dec:dmc=1:1:1,1.2mol lipf6、1000ppm h2o;测试温度:85℃)。

[0055]

如图2所示,从测试结果来看,实施例1

‑

8和对比例1

‑

3的耐电解性能相当,且浸泡28天后的耐电解液强度均大于5n/15mm,耐电解性能优良。说明本实用新型制作的一种多铝层高冲深型铝塑膜具备优良的耐电解性能。

[0056]

本实用新型的实施例还提供一种锂电池,采用本实用新型实施例的铝塑膜封装,满足软包动力电池对高冲深性能、优良电解性能的要求。

[0057]

在上述实施例及其替代方案中,所述尼龙层的厚度还可以在15~30μm的范围内任意选取;所述外层胶粘层的厚度还可以在2~5μm的范围内任意选取;所述第一铝箔层、第二铝箔层和第三铝箔层的厚度还可以在5~20μm的范围内任意选取;所述铬处理层的厚度为0.05~0.2μm。所述第一mpp层和第二mpp层的厚度还可以在2~10μm的范围内任意选取;所述内层胶粘层的厚度还可以在2~5μm的范围内任意选取;所述内层热封层的厚度还可以在30~80μm的范围内任意选取。

[0058]

以上所述仅是对本实用新型的优选实施例及原理进行了详细说明,对本领域的普通技术人员而言,依据本实用新型提供的思想,在具体实施方式上会有改变之处,而这些改

变也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1