一种可拆卸电池的模组结构的制作方法

1.本实用新型涉及电池技术领域,具体涉及一种可拆卸电池的模组结构。

背景技术:

2.电池(battery)盛有电解质溶液和金属电极以产生电流的杯、槽或其他容器或复合容器的部分空间,能将化学能转化成电能的装置,具有正极、负极之分,随着科技的进步,电池泛指能产生电能的小型装置,如太阳能电池,电池的性能参数主要有电动势、容量、比能量和电阻,利用电池作为能量来源,可以得到具有稳定电压,稳定电流,长时间稳定供电,受外界影响很小的电流,并且电池结构简单,携带方便,充放电操作简便易行,不受外界气候和温度的影响,性能稳定可靠,在现代社会生活中的各个方面发挥有很大作用。

3.随着科技进一步发展,锂电池在新能源汽车等领域已经成为十分重要的电能来源,单节电芯往往被封装为一个电池模组,然后再辅以外围电路构成可以单独使用的电池包,现有技术通过于电芯极柱直接焊接实现电连接,这样使得组装效率低,并且在返修时容易破坏电芯极住,造成电池基本报废无法再次使用。

技术实现要素:

4.本实用新型所要解决的技术问题是克服现有技术中的不足,目的在于提供一种可拆卸电池的模组结构,能够方便快速对电池进行组装,并且模组返修时,当需要更换或者拆解电芯时,电芯能够无损拆下或更换,降低返修成本。

5.本实用新型通过下述技术方案实现:

6.一种可拆卸电池的模组结构,包括若干个塑胶支架,所述塑胶支架的一侧均设有放置槽,塑胶支架的顶部设有凸起的固定块;与塑胶支架数量相同的电芯,所述电芯放置于放置槽内;连接件,所述连接件依次贯穿各个塑胶支架并且将塑胶支架固定在一起;若干具有弹性的连接片,所述连接片一端分别与电芯的电极连接,另一端伸入至塑胶支架上的固定块内;若干串联片,所述串联片两端分别与相邻两个塑胶支架的连接片连接,将各个电芯依次串联起来。

7.针对现有技术的电池模组在组装时,通常都是将各个电芯的极柱直接焊接实现电连接,这样不仅加工效率慢,并且当模组需要返修时,由于电芯极柱通过焊接的方式实现连接,使得电芯在拆卸的过程中容易将电芯损坏,造成电芯的报废,无疑提高了返修成本,为此,本技术将各个电芯安装于各个塑胶支架内,然后通过设置的连接片一端卡入至塑胶支架的放置槽内,保证电芯上的正、负极柱均能够与连接片接触,另一端插入至塑胶支架上的固定块内,设置的连接板具有弹性且能够导电,同时,各个塑胶支架之间还设置有串联片,利用设置的串联片分别将相邻两个电芯上的连接片接触,实现电连接,从而依次将各个电芯串联在一起,利用设置的连接片和串联片能够实现各个电芯之间的快速串联,组装成电池模组,提高了组装时的效率,同时由于设有的连接片具有弹性,使得在连接的过程中可以有效降低电芯自身公差带来的装配影响,进一步提高了装配效率;当对模组进行返修时,需

要更换或者拆解电芯时,由于各个电芯之间通过卡接的方式实现连接,从而保证了在拆卸的过程中电芯不会损坏,降低了返修成本。

8.进一步地,所述塑胶支架的顶部设有两个凸台,两个凸台分别靠近于塑胶支架的两侧,凸台上均设有连接孔,所述连接件穿插在连接孔内。所述连接件包括螺栓和与螺栓匹配的螺母,所述螺栓依次穿插在各个塑胶支架上的连接孔内与所述螺母连接。

9.为了保证各个塑胶支架之间能够稳定连接在一起,故在塑胶支架上设置了用于与连接件连接的凸台,凸台上开设有与螺栓匹配的连接孔,具体在组装时,将螺栓一侧穿过各个塑胶支架上的连接孔,安装并拧紧螺母,利用螺母与螺栓之间的配合关系,将各个装有电芯的塑胶支架稳定固定在螺栓上,从而实现了快速将塑胶支架组装在一起的目的,同时采用螺栓与螺母固定的方式,也便于后期返修时的拆卸。

10.进一步地,所述固定块与放置槽相同方向的侧壁上还设有凹槽,并且凹槽与固定块的顶部连通,所述连接片和串联片均位于凹槽内。所述凹槽的内壁两侧均设有限位条,所述连接片位于限位条的下方。所述连接片一侧设有安装槽,连接片整体呈u型结构,所述连接片的一边伸入至固定块的凹槽内,且位于限位条的下方,另一边伸入至塑胶支架的放置槽内与电芯的电极接触。

11.设置的固定块用于对从塑胶支架内引出的连接片进行固定,为了保证固定块与连接片之间能够稳定连接,故在连接块上设置有凹槽,并且在凹槽内设置有用于对连接片进行限位的限位条,具体安装时,将连接片水平插入至塑胶支架上,由于连接片具有弹性且为u型,保证连接片的其中一边伸入至塑胶支架的放置槽内,并且与电芯的电极接触,另一边伸入至固定块的凹槽内,利用设置的限位条对连接片进行限位,从而实现了快速将连接片安装于塑胶支架上。

12.进一步地,所述串联片为几字结构,串联片的两边分别位于相邻两个塑胶支架上的凹槽内。

13.为了保证各个塑胶支架上的电芯之间能够串联起来,故在塑胶支架上还设有串联片,利用设置的串联片将相邻两个塑胶支架上的连接片连接,形成连通着的电路。

14.进一步地,还包括设置在固定块上的绝缘盖,所述绝缘盖包括盖板和两个侧板,两个侧板分别位于盖板的两侧,整体组成冂字结构,所述侧板的内侧壁上均设有卡块,所述固定块的两侧均设有与卡块匹配的卡槽,所述卡块卡接在卡槽内,将绝缘盖固定在固定块上。所述盖板的顶部均设有通孔。

15.为了保证设置的串联片能够稳定与连接片进行接触,故在固定块上还设置有用于对连接片进行固定的串联片,使用时,待串联片的两边稳定与两个塑胶支架上的连接片接触时,利用设置的卡槽将绝缘盖卡接在固定块上,从而限制了串联片的移动,进而稳定将串联片与连接片接触在一起,保证各个电芯之间能够稳定连接,在盖板的顶部均设置有通孔,通孔一方面能够减小盖板的重量,节约盖板加工的材料,另一方面便于电源线与串联片采集连接,同时利用设置的通孔便于对固定块内的串联片进行定位。

16.本实用新型与现有技术相比,具有如下的优点和有益效果:

17.本实用新型能够将各个电芯快速装置起来,提高了组装效率,同时利用设置的连接片和串联片能够快速将两个电芯的正负极串联起来,不仅可以有效降低电芯自身公差带来的装配影响,同时在对模组进行返修时,需要更换或者拆解电芯时,电芯无损拆下或更

换,降低返修成本。

附图说明

18.此处所说明的附图用来提供对本实用新型实施例的进一步理解,构成本技术的一部分,并不构成对本实用新型实施例的限定。在附图中:

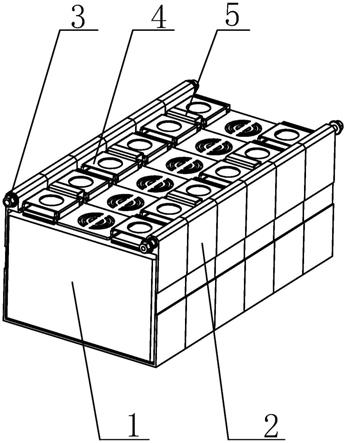

19.图1为本实用新型结构示意图;

20.图2为本实用新型结构的俯视图;

21.图3为本实用新型组装时的结构示意图;

22.图4为本实用新型塑胶支架与连接片连接时的结构示意图;

23.图5为本实用新型塑胶支架的结构示意图;

24.图6为本实用新型塑胶支架的侧视图;

25.图7为本实用新型图6中a部放大后的结构示意图;

26.图8为本实用新型串联片的结构示意图;

27.图9为本实用新型连接片的结构示意图;

28.图10为本实用新型固定块的结构示意图;

29.图11为本实用新型绝缘盖的结构示意图;

30.图12为本实用新型绝缘盖的侧视图。

31.附图中标记及对应的零部件名称:

32.1-电芯,2-塑胶支架,3-连接件,4-绝缘盖,5-串联片,6-螺栓,7-螺母,8-连接片,9-放置槽,10-固定块,11-凸台,12-安装槽,13-连接孔,14-通孔,15-侧板,16-盖板,17-卡块,18-限位条,19-卡槽,20-凹槽。

具体实施方式

33.为使本实用新型的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本实用新型作进一步的详细说明,本实用新型的示意性实施方式及其说明仅用于解释本实用新型,并不作为对本实用新型的限定。

34.实施例1

35.如图1至图12所示,本实用新型包括若干个塑胶支架2,所述塑胶支架2的一侧均设有放置槽9,塑胶支架2的顶部设有凸起的固定块10;与塑胶支架2数量相同的电芯1,所述电芯1放置于放置槽9内;连接件3,所述连接件3依次贯穿各个塑胶支架2并且将塑胶支架2固定在一起;若干具有弹性的连接片8,所述连接片8一端分别与电芯1的电极连接,另一端伸入至塑胶支架2上的固定块10内;若干串联片5,所述串联片5两端分别与相邻两个塑胶支架2的连接片8连接,将各个电芯1依次串联起来。

36.实施例2

37.在实施例1的基础上,所述塑胶支架2的顶部设有两个凸台11,两个凸台11分别靠近于塑胶支架2的两侧,凸台11上均设有连接孔13,所述连接件3穿插在连接孔13内。

38.实施例3

39.在实施例2的基础上,所述连接件3包括螺栓6和与螺栓6匹配的螺母7,所述螺栓6依次穿插在各个塑胶支架2上的连接孔13内与所述螺母7连接。

40.实施例4

41.在实施例1的基础上,所述固定块10与放置槽9相同方向的侧壁上还设有凹槽20,并且凹槽20与固定块10的顶部连通,所述连接片8和串联片5均位于凹槽20内。

42.实施例5

43.在实施例4的基础上,所述凹槽20的内壁两侧均设有限位条18,所述连接片8位于限位条18的下方。

44.实施例6

45.在实施例5的基础上,所述连接片8一侧设有安装槽12,连接片8整体呈u型结构,所述连接片8的一边伸入至固定块10的凹槽内,且位于限位条的下方,另一边伸入至塑胶支架2的放置槽9内与电芯1的电极接触。

46.实施例7

47.在实施例1的基础上,所述串联片5为几字结构,串联片5的两边分别位于相邻两个塑胶支架2上的凹槽20内。

48.实施例8

49.在实施例1的基础上,还包括设置在固定块10上的绝缘盖4,所述绝缘盖4包括盖板16和两个侧板15,两个侧板15分别位于盖板16的两侧,整体组成冂字结构,所述侧板15的内侧壁上均设有卡块17,所述固定块10的两侧均设有与卡块17匹配的卡槽19,所述卡块17卡接在卡槽19内,将绝缘盖4固定在固定块10上。

50.实施例9

51.在实施例8的基础上,所述盖板16的顶部均设有通孔14。

52.以上所述的具体实施方式,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施方式而已,并不用于限定本实用新型的保护范围,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1