S形拉线组件和绞线绕线装置的制作方法

s形拉线组件和绞线绕线装置

技术领域

1.本实用新型涉及线圈制备装置领域,具体是涉及一种s形拉线组件和绞线绕线装置。

背景技术:

2.现有的电子元件内的线圈可根据电子元件的作用或使用场景的不同,进行不同的加工工艺。如为线圈的电压承受性能,可将多根线材绞在一起后,再进行绕线,得到的线圈在相同的绕线圈数下,绞线后绕线的线圈比单根线绕线的线圈更能通过更大的电压。

3.但是在现有的绞线绕线装置中,在装置顶部采用进行线材的张力调整,该种张力调整器在绞线绕线装置位置固定,较难灵活地调整线材的张力。若是线材张力过紧,增加旋转主轴绕线的难度,若是线材张力过松,在多根线材绞成一股后进行绕线时,线材数量过多,绕线时每股线材变松,影响绕线后线圈的性能。

技术实现要素:

4.本实用新型的第一目的是提供一种更灵活调整线材张力的s形拉线组件。

5.本实用新型的第二目的是提供一种包括上述s形拉线组件的绞线绕线装置。

6.为了实现上述的主要目的,本实用新型提供的s形拉线组件包括第一过线杆组件和第二过线杆组件,第一过线杆组件包括第一过线杆和第一移动组件,第一移动组件驱动第一过线杆在第一平面内移动,第二过线杆组件包括第二过线杆,第二过线杆位于第一平面外,第一移动组件驱动第一过线杆朝向或远离第二过线杆移动。

7.有上述方案可见,由于第二过线杆在第一平面外,使得第一过线杆和第二过线杆之间具有高度差,在线材经过第一过线杆和第二过线杆时,线材能够呈s形地绕过第一过线杆和第二过线杆,当需要增加线材的张力时,第一移动组件驱动第一过线杆远离第二过线杆移动,第一过线杆与第二过线杆之间的宽度变大,从而线材被拉伸,线材的张力变大,当需要降低线材的张力时,第一过线杆朝向第二过线杆移动,第一过线杆和第二过线杆之间的宽度变小,线材拉伸力减小,线材的张力变小,通过调整第一过线杆与第二过线杆之间的宽度,从而调整线材的张力大小,从而更加灵活地调整线材的张力,避免绕线时线材张力过小,绞线效果差的情况。

8.进一步的方案是,第二过线杆组件包括第二移动组件,第二移动组件驱动第二过线杆在第二平面内移动,第一平面和第二平面平行,第一过线杆的移动方向与第二过线杆的移动方向相反。

9.可见,第二过线杆可移动,在调整线材的张力时,第一过线杆和第二过线杆的移动方向相反,当需要增大线材的张力时,第一过线杆朝向第二过线杆移动的同时,第二过线杆朝向第一过线杆移动,第一过线杆和第二过线杆均可移动,进一步增强了线材调整的灵活性。

10.进一步的方案是,s形拉线组件包括拉线安装架,第一过线杆组件和第二过线杆组

件设置在拉线安装架上,拉线安装架的底部设置有安装端面,安装端面沿水平方向设置,基于安装端面,第一过线杆的设置高度大于第二过线杆的设置高度。

11.可见,拉线安装架作为s形拉线组件的安装载体,基于安装端面设置第一过线杆和第二过线杆的高度,使得线材更易于以s形分别绕过第一过线杆和第二过线杆。

12.进一步的方案是,第一移动组件包括旋转电机、两个转动连接杆、两个传动带和两个第一连接块,拉线安装架设置有第一侧板和第二侧板,第一侧板和第二侧板相对设置,两个转动连接杆连接在第一侧板和第二侧板之间,其一所述传动带分别与两个转动连接杆位于拉线安装架的同一侧的两个端部连接,旋转电机驱动其一转动连接杆连接,两个第一连接块分别与所述第一过线杆沿第一过线杆轴向的两端连接,两个第一连接块一一对应地分别与两个传动带连接;第二移动组件包括两个第二连接块,两个第二连接块分别与第二过线杆沿第二过线杆的轴向的两端连接,两个第二连接块一一对应地分别与两个传动带连接。

13.可见,第一过线杆和第二过线杆之间基于拉线安装架的安装端面具有高度高,而传动带分别与两个转动连接杆时有形成具有高度差的两条传动带段,第一过线杆与其一传动带段连接,第二过线杆与另一传动带段连接,通过该种连接方式分别驱动第一过线杆和第二过线杆移动,简化驱动结构。

14.进一步的方案是,第一侧板背离第二侧板的侧壁上设置有第一轨道,位于第一侧板处的第一连接块与第一轨道配合连接;第二侧板背离第一侧板的侧壁上有第二轨道,位于第二侧板处的第二连接块与第二轨道配合连接。

15.可见,第一轨道对第一过线杆的移动进行导向,第二轨道对第一过线杆的移动进行导向,保证在第一过线杆和第二过线杆移动的过程中始终保持高度差。

16.进一步的方案是,拉线安装架包括第三侧板和第四侧板,第一侧板与第二侧板分别设置在第三侧板与第四侧板之间,第三侧板与第四侧板上分别设置有多个导向块组件,导向块组件包括至少两个导向块,导向块上设置有导向槽。

17.可见,单根线材对应单个导向块内的导向槽,避免多个线材在绞线前缠绕,影响绞线效果。

18.进一步的方案是,第一过线杆上设置有多个第一导向组件,多个第一导向组件沿第一过线杆的轴向排列,第一导向组件包括至少两个第一导向轮,第一导向轮内有第一导向槽;第二过线杆上设置有多个第二导向组件,多个第二导向组件沿第二过线杆的轴向排列,第二导向组件包括至少两个第二导向轮,第二导向轮内有第二导向槽。

19.可见,过线杆上的导向轮分别对单一线材进行导向,避免在第三侧壁和第四侧板之间的线材缠绕。

20.进一步的方案是,第一导向槽和第二导向槽分别呈v形。

21.为了实现本实用新型的第二目的,本实用新型提供的绞线绕线装置包括上述的绞线绕线装置。

22.进一步的方案是,绞线绕线装置包括绞线绕线组件,沿竖直方向, s形拉线组件设置在绞线绕线组件的上方,绞线绕线组件包括线嘴横梁组件和旋转主轴组件,线嘴横梁组件包括线嘴横梁和线嘴驱动组件,线嘴驱动组件驱动线嘴横梁朝向或远离旋转主轴组件移动,线嘴驱动组件驱动线嘴横梁转动,线嘴横梁上设置有多组线嘴组件,线嘴组件包括至少

两个线嘴;旋转主轴组件包括多个旋转主轴和主轴驱动组件,旋转主轴的轴向与水平方向平行,主轴驱动组件驱动旋转主轴移动和转动,旋转主轴用于连接骨架,骨架上设置有多个针脚,针脚上缠绕有多根沿线嘴的长度方向穿过线嘴的线材,旋转主轴驱动骨架转动。

附图说明

23.图1是本实用新型绞线绕线装置实施例的结构图。

24.图2是本实用新型绞线绕线装置实施例中推料组件的结构图。

25.图3是本实用新型绞线绕线装置实施例中推料组件另一角度的结构图。

26.图4是本实用新型绞线绕线装置实施例中送料组件的结构图。

27.图5是本实用新型绞线绕线装置实施例中s形拉线组件和绞线绕线组件结合的结构图。

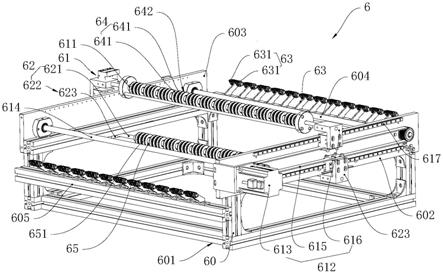

28.图6是本实用新型绞线绕线装置实施例中s形拉线组件的结构图。

29.图7是本实用新型绞线绕线装置实施例中线嘴横向组件的结构图。

30.图8是沿图5a处的放大图。

31.图9是本实用新型绞线绕线装置实施例中旋转主轴组件的结构图。

32.图10是本实用新型绞线绕线装置实施例中旋转主轴组件另一角度的结构图。

33.图11是本实用新型绞线绕线装置实施例中旋转主轴的结构图。

34.图12是沿图11b

‑

b线剖切的剖视图。

35.图13是本实用新型绞线绕线装置实施例中夹线组件的结构图。

36.图14是图13c处的放大图。

37.图15是图1d处放大图。

38.以下结合附图及实施例对本实用新型作进一步说明。

具体实施方式

39.本实用新型的绞线绕线装置用于加工通电元件中的线圈,其中包括变压器用线圈,该绞线绕线装置通过推料组件将单一骨架传递至送料组件,再通过送料组件传递至绞线绕线装置,该骨架输送过程中,送料组件进行单个骨架逐步取料,有效提高取料的精确率,减少绞线绕线组件中出现空工位,并且推料组件与绞线绕线组件之间通过送料组件进行物料的传递,提高自动化程度。本实用新型中的绞线绕线装置包括s形拉线组件,s形拉线组件通过第一移动组件驱动第一过线杆朝向或远离第二过线杆移动来调整线材的张力,以避免绕线时线材张力过小,绞线效果差的情况。

40.参见图1,绞线绕线装置包括振动盘1、安装台2、推料组件3、送料组件4、物料放置块12、s形拉线组件6和绞线绕线组件7,振动盘1、推料组件3、送料组件4、物料放置块12、s形拉线组件6和绞线绕线组件7设置在安装台2上。推料组件3和物料放置块12设置在送料组件4与绞线绕线组件7之间,s形拉线组件6设置在绞线绕线组件7的上方。

41.参见图2和图3,推料组件3包括待料组件31和推送组件32,待料组件31包括待料轨道311和安装架310,待料轨道311和推送组件 32设置在安装架310上,振动盘1与待料轨道311连接。在本实施例中,振动盘1通过振动将振动盘1内的骨架排列在振动盘1的出料轨道上,振动盘1的出料轨道11与待料轨道311连接。振动盘1的出料轨道11上的骨架通过振动盘

1的振动移动至待料轨道311上,在振动盘1的振动作用下,振动盘1的出料轨道11上的骨架移动至待料轨道 311,并且将待料轨道311上的骨架推至推送组件32上。

42.在本实施例中,待料轨道311上设置有固定槽312,固定槽312 的长度延伸方向与待料轨道311的延伸方向相同,振动盘1的出料轨道11上的骨架移动至固定槽312内,固定槽312可对待料轨道311上的骨架进行限位,便于待料轨道311上的骨架能够沿待料轨道311的延伸方向移动。待料组件31包括盖板313,盖板313包括安装板3130、连接板3131和限位板3132,安装板3130安装在待料轨道311的外侧壁上,连接板3131连接在安装板3130与限位板3132之间,限位板3132设置在固定槽312的上方。限位板3132对固定槽312内的骨架进行定位,避免骨架从待料轨道311上掉落。

43.待料组件31包括插销组件,插销组件包括安装块314、插销315 和插销驱动装置316,安装块314设置在安装块上,插销驱动装置316 设置在安装块314上,插销驱动装置316驱动插销315朝向待料轨道 311移动,插销315的移动方向与待料轨道311的延伸方向垂直。当待料轨道311上的骨架已移动至推送组件32后,插销驱动装置316驱动插销315朝向待料轨道311移动,避免待料轨道311上的骨架移动后脱离待料轨道311。在本实施例中,插销315贯穿固定槽312的侧壁。

44.插销315和推料组件3之间设置有光纤传感器317,光纤传感器 317设置在安装块314上,光纤传感器317设置在插销315与推送组件32之间。光纤传感器317用于检测是否有骨架移动至推料组件3上,进一步提高骨架输送的精确率。

45.推送组件32包括放料块321和推送驱动组件33,放料块位于待料轨道311的延伸方向上,推送驱动组件33驱动放料块321朝向或远离待料轨道311移动。本实施例中,放料块321上设置有凹槽322,固定槽312与凹槽322沿固定槽312的长度延伸方向连接。在振动盘 1的出料轨道11上的骨架通过振动移动至待料轨道311,并且待料轨道311上的骨架挤压至放料块321的凹槽322内,放料块321用于放置单一骨架。

46.在本实施例中,放料块321的上方设置有压块323和压块驱动装置324,压块驱动装置324驱动压块323朝向放料块321移动,将放料块321上的骨架压紧。在推送组件32送料时,压块323压紧骨架,避免放料块321上的骨架移位或掉落,提高骨架输送的精确率。

47.推送驱动组件33包括第一方向驱动组件34和第二方向驱动组件 35,第一方向驱动组件34驱动放料块321沿第一方向x移动。第二方向驱动组件35驱动放料块321和第一方向驱动组件34沿第二方向y 移动,第一方向x与待料轨道311的延伸方向在水平面垂直,第一方向x和第二方向y在竖直平面垂直。可见,放料块321的多方向可移动配合放料块321的可移动,便于精确地完成物料在推料组件3与送料组件4之间的传递。

48.在本实施例中,第一方向驱动组件34包括移动块341、第一导轨 342和第一方向驱动装置343,第一导轨342和第一方向驱动装置343 设置在移动块341上,第一导轨342沿第一方向x延伸,放料块321 与第一导轨342配合连接,第一方向驱动装置343驱动放料块321沿第一方向x移动。第二方向驱动组件35包括第二导轨351和第二方向驱动装置352,第二导轨351设置在安装架310上,第二导轨351沿第二方向y延伸,移动块341与第二导轨351配合连接,第二方向驱动装置352驱动移动块341沿第二方向y移动。

49.推送组件32包括缓冲组件36,缓冲组件36包括缓冲器361和限位块362,限位块362设置在安装架310上,缓冲器361设置在移动块341上,缓冲器361沿第二方向y朝向或远离限

位块362移动。当放料块321和第一方向驱动组件34朝向第二方向y移动时,带动缓冲器361也沿第二方向y移动,当缓冲器361接触限位块362后,放料块321逐渐停止移动,缓冲器361与限位块362对放料块321在第二方向y上的移动长度进行限制。

50.参见图4,送料组件4包括送料块41和送料驱动组件42,送料块 41上设置有多个固定轴43,送料驱动组件42驱动送料块41移动。在本实施例中,送料驱动组件42包括第一送料驱动组件44和第二送料驱动组件45,第一送料驱动组件44包括移动块441、旋转电机442、两个转动轮443和一个传动带444,两个旋转电机442分别一一对应与两个转动轮443连接,传动带444分别与两个转动轮443连接,移动块441与传动带444连接,传动带444驱动移动块441在推料组件 3与绞线绕线组件7之间移动。第二送料驱动组件44和送料块41分别设置在移动块441上,第二送料驱动组件45包括两个驱动气缸451,第二送料驱动组件45驱动送料块41朝向或远离放料块321移动,或者第二送料驱动组件45驱动送料块41朝向或远离绞线绕线组件7移动。送料块41背离第二送料驱动组件45的侧壁上设置有四个固定轴43,送料驱动组件42驱动四个固定轴43逐个抓取放料块321上的骨架,提高送料组件4抓取骨架的精确率。

51.在推料组件3工作的过程中,当振动盘1驱动多个骨架片排列在待料轨道311上,驱动单一骨架进入放料块321后,插销驱动装置316 驱动插销315贯穿固定槽312的侧壁,避免另一骨架进入放料块321 上。放料块321上方的压块323压紧骨架,推送驱动组件32驱动放料块321朝向送料组件4移动,送料组件4中的送料驱动组件42驱动送料块41朝向放料块321移动,送料块41上的固定轴43逐个抓取放料块321上的骨架,然后送料驱动组件42驱动送料块41朝向绞线绕线组件7,将骨架传递至旋转主轴组件7;在上述过程中,放料块321每次只输送单个骨架,送料块41上的多个固定轴43逐一进行取料,从而更好地保证送料上的每一个固定轴43都能顺利取料,避免绞线绕线时出现空工位,通过送料块41进行骨架从推料组件3至绞线绕线组件 7之间的输送,提高自动化程度。

52.参见图5,s形拉线组件6设置有绞线绕线组件7的上方,s形拉线组件6用于调节待绞线绕线的线材的松紧度,避免绞线完成后,线材过松,影响绞线绕线的效果。

53.参见图6,s形拉线组件6包括拉线安装架60、第一过线杆组件 61和第二过线杆组件62,第一过线杆组件61和第二过线杆组件62设置在拉线安装架60上,拉线安装架60的底部设置有安装端面601,安装端面601沿水平方向设置。

54.在本实施例中,第一过线杆组件61包括第一过线杆611和第一移动组件612,第一移动组件612驱动第一过线杆611在第一平面内移动,第二过线杆组件62包括第二过线杆621和第二移动组件622,第二移动组件驱动第二过线杆621在第二平面内移动,第一平面和第二平面平行,第一过线杆611的移动方向与第二过线杆621的移动方向相反;基于安装端面601,第一过线杆611的设置高度大于第二过线杆621的设置高度。由于第二过线杆621在第一平面外的第二平面上,使得第一过线杆611和第二过线杆621之间具有高度差,在线材经过第一过线杆611和第二过线杆621时,线材能够呈s形地绕过第一过线杆611和第二过线杆621,当需要增加线材的张力时,第一移动组件612驱动第一过线杆611远离第二过线杆621移动,第一过线杆611 与第二过线杆621之间的宽度变大,从而线材被拉伸,线材的张力变大,当需要降低线材的张力时,第一过线杆611朝向第二过线杆621 移动,第一过线杆611和第二过线杆621之间的宽度变小,线材拉伸力减小,线材的张力变小,通过调整第一过线

杆611与第二过线杆621 之间的宽度,从而调整线材的张力大小,从而更加灵活地调整线材的张力,避免绕线时线材张力过小,绞线效果差的情况。

55.在上述s形拉线组件的实施方式中,第一过线杆611和第二过线杆621均可移动,作为另一实施方式,第二过线杆621可固定不动,第一移动组件612驱动第一过线杆611朝向或远离第二过线杆621移动,以调节第一过线杆611与第二过线杆621之间的距离,从而调节线材张力的大小。

56.第一移动组件612包括旋转电机613、两个转动连接杆614、两个传动带615和两个第一连接块616,拉线安装架60设置有第一侧板602 和第二侧板603,第一侧板602和第二侧板603相对设置,两个转动连接杆614连接在第一侧板602和第二侧板603之间,其一传动带615 分别与两个转动连接杆614位于拉线安装架60的同一侧的两个端部连接,旋转电机613驱动其一转动连接杆614连接,两个第一连接块616 分别与所述第一过线杆611沿第一过线杆611轴向的两端连接,两个第一连接块616一一对应地分别与两个传动带615连接;第二移动组件622包括两个第二连接块623,两个第二连接块分别与第二过线杆 621沿第二过线杆621的轴向的两端连接,两个第二连接块623一一对应地分别与两个传动带615连接。第一过线杆611和第二过线杆621 之间基于拉线安装架60的安装端面601具有高度高,而传动带615分别与两个转动连接杆614连接时有形成具有高度差的两条传动带段,第一过线杆611与其一传动带段连接,第二过线杆621与另一传动带段连接,通过该种连接方式分别驱动第一过线杆611和第二过线杆621 移动,简化驱动结构。

57.第一侧板602背离第二侧板603的侧壁上设置有第一轨道617,位于第一侧板602处的第一连接块616与第一轨道617配合连接;第二侧板603背离第一侧板602的侧壁上有第二轨道,位于第二侧板603 处的第二连接块与第二轨道配合连接。第一轨道对第一过线杆611的移动进行导向,第二轨道对第一过线杆611的移动进行导向,保证在第一过线杆611和第二过线杆621移动的过程中始终保持高度差。

58.拉线安装架60包括第三侧板604和第四侧板605,第一侧板602 与第二侧板603分别设置在第三侧板604与第四侧板605之间,在本实施例中,第三侧板604与第四侧板605上分别设置有多个导向块组件63,导向块组件63包括三个导向块631,导向块631上设置有导向槽。单根线材对应单个导向块631内的导向槽,避免多个线材在绞线前缠绕,影响绞线效果。

59.第一过线杆611上设置有多个第一导向组件64,多个第一导向组件64沿第一过线杆611的轴向排列,第一导向组件64包括三个第一导向轮641,第一导向轮641内有第一导向槽642。第二过线杆621上设置有多个第二导向组件65,多个第二导向组件65沿第二过线杆621 的轴向排列,第二导向组件65包括至少两个第二导向轮651,第二导向轮651内有第二导向槽652。第一过线杆611上的导向轮641和第二过线杆621的导向轮651分别对单一线材进行导向,避免在第三侧壁604和第四侧板605之间的线材缠绕。第一导向槽642和第二导向槽652分别呈v形。

60.参见图5,绞线绕线组件7包括线嘴横梁组件8和旋转主轴组件9,沿竖直方向,线嘴横梁组件8设置在旋转主轴组件9的上方。

61.参见图7和图8,线嘴横梁组件8包括线嘴横梁81和线嘴驱动组件82,线嘴驱动组件82驱动线嘴横梁81朝向或远离旋转主轴组件9 移动,线嘴驱动组件82驱动线嘴横梁81转

动,线嘴横梁81上设置有多组线嘴组件83,线嘴组件83包括至少两个线嘴831,在本实施例中,线嘴组件83包括三个线嘴831,线嘴831呈长管状,多个线嘴831平行设置,线材经过s形拉线组件6后穿过线嘴831。

62.参见图9和图10,旋转主轴组件9包括多个旋转主轴91和主轴驱动组件92,主轴驱动组件92驱动旋转主轴91移动和转动,旋转主轴91用于连接骨架,旋转主轴91的数量、线嘴组件83的数量、第一导向组件84、第二导向组件85的数量相等。参见图11,骨架10包括一个中心槽101和针脚安装面102,固定轴43和旋转主轴91通过插入中心槽101内以便抓取骨架,针脚安装面102上设置有两排平行设置的针脚103。针脚103上缠绕有多根沿线嘴831的长度方向穿过线嘴831的线材,旋转主轴91驱动骨架10转动。

63.线材分别从线嘴组件83中不同的线嘴831中穿过,然后被缠绕在在骨架的针脚上,由于旋转主轴91的轴向沿水平方向延伸设置,线嘴驱动组件82驱动线嘴横梁81远离旋转主轴91移动,使得线嘴831与旋转主轴91之间的线材趋向水平方向延伸,由于线嘴831无法绕自身长度方向转动,当水平设置的旋转主轴91转动时,带动线嘴组件83 中的多个线材缠绕在一起,完成绞线工艺,然后线嘴驱动组件82驱动线嘴831朝向旋转主轴91移动,使得线嘴831与旋转主轴91之间的线材趋向竖直方向延伸,旋转主轴91驱动骨架转动,带动完成绞线的线材进行绕线,该种绞线绕线组件7结构简单,无需另外增加绞线组件,只需在普通绕线机的线嘴横梁81上增加线嘴831,控制绞成一股线材所需单根线材的数量,线材的绞线和绕线均通过旋转主轴组件9 和线嘴横梁组件8完成,大大降低装置的复杂程度。

64.在本实施例中,在绞线前,线嘴驱动组件82驱动线嘴横梁81沿水平方向移动远离旋转主轴组件9移动前,线嘴831的长度方向垂直于针脚安装面102,由于旋转主轴91的轴向沿水平方向延伸,线嘴831 的长度方向垂直于旋转主轴91的轴向。线嘴驱动组件82驱动线嘴横梁81沿水平方向移动远离旋转主轴组件9移动,拉开线嘴831与旋转主轴91之间的线材的长度,便于线嘴831和旋转主轴91之间有足够的空间进行绞线。线嘴驱动组件82驱动线嘴横梁81转动,带动线嘴 831的长度方向沿水平方向延伸,使得延伸平面和针脚安装面102平行,或者线嘴驱动组件82驱动线嘴横梁81下移,使得延伸平面与针脚安装面102重叠,使得线嘴831与旋转主轴91之间的线材沿水平方向平行,当线嘴831与旋转主轴91之间的线材沿水平设置,旋转主轴驱动组件92驱动旋转主轴91转动,带动骨架10转动,从而带动缠绕在骨架10针脚103上的线材进行绞线;延伸平面与针脚安装面102重叠使得绞线效果更好。

65.在本实施例中,线嘴横梁组件8包括横梁安装架83,线嘴横梁81 设置在横梁安装架83上。线嘴驱动组件82包括转动驱动组件84和移动驱动组件85,转动驱动组件84设置在横梁安装架83上,转动驱动组件84包括旋转电机841和检测组件,旋转电机841驱动线嘴横梁 81转动。检测组件包括转动片842和两个光电传感器843,转动片842 连接线嘴横梁81,线嘴横梁81的转动带动转动片842分别经过两个光电传感器843。

66.移动驱动组件85驱动横梁安装架83实现竖直方向与水平方向上的移动。

67.在本实施例中,线嘴横梁81上还设置有多个导向块86和多个切刀87,沿竖直方向,一个导向块86对应设置在一个线嘴组件83的上方,导向块861内设置有导向槽861,线材从s形拉线组件6延伸至线嘴横梁组件8中,先经过导向块861中的导向槽861,再穿过线嘴 831,延伸至旋转主轴91上。切刀87用于切断完成绕线后的线材。

68.旋转主轴组件9包括安装横梁93,多个旋转主轴91设置在安装横梁93上。主轴驱动

组件92包括主轴旋转驱动组件94和主轴移动组件95,主轴移动组件95通过电机951与丝杆952的配合连接驱动安装横梁93沿水平方向延伸。主轴旋转驱动组件94通过旋转电机941 与传动带942驱动多个旋转主轴91同步转动。

69.旋转主轴组件9包括限位组件95,限位组件95包括限位驱动气缸951、转动杆952和多个限位杆953,限位杆952的数量与旋转主轴 91的数量相同。每一个旋转主轴91贯穿安装横梁93,旋转主轴91的一端上沿旋转主轴91的周向凸起设置有多个限位块96,每两个相邻的两个限位块96之间设置有限位槽961。限位驱动气缸951的驱动杆位于转动杆952的中部与转动杆952铰接,使得限位驱动气缸951驱动转动杆952转动,带动限位杆952对应进入限位槽961内,以将旋转主轴91进行限位,避免旋转主轴91在不可转动的状态下出现转动的情况。

70.在本实施例中,安装横梁93上设置有多个限位块97,沿竖直方向,一个限位块97对应设置在一个旋转主轴91的上方,限位块97上沿竖直方向设置有限位槽971,该限位槽971沿水平方向设置有开口 972,开口972与限位槽971连通。线材从线嘴831穿过后穿过限位槽 971,限位槽971的开口972的设置可更加方便地将一个线嘴组件83 中的多根线材设置在限位槽971内。

71.参见图11和图12,旋转主轴91上设置有通槽911和两个抓取块 912,两个抓取块912之间设置有间隙913,该间隙913与通槽911连通。两个抓取块912的抓取自动端的径向宽度沿旋转主轴91的轴向逐渐减少,使得抓取块912先通过宽度较小的抓取自由端进入骨架的中心槽101中,两个抓取块912被挤压,间隙913变小,从而两个抓取块912贯穿骨架10的中心槽101,将骨架10抓稳。

72.在本实施例中,旋转主轴91上还设置有导线组件98,导线组件 98包括第一导线块981和第二导线块982,第一导线块981和第二导线块982之间设置有穿线位983,导线组件98与骨架10上的针脚103 位于旋转主轴91的同一侧上。线材缠绕在骨架10上的针脚103前,先穿过第一导线块981和第二导线块982之间的穿线位983,可对线材进行导向,对线材缠绕在针脚103前对线材的移动轨道进行限制,以很好地控制线材的移动方向。线嘴横梁81上设置有多个脱线块88,脱线块88包括拨线块881,拨线块881沿拨线块881的长度方向与旋转主轴91的轴向平行设置。在完成绕线后,骨架10脱离旋转主轴91 时,通过脱线块88将第一导线块981和第二导线块982之间的线材从穿线位983中脱出,由于拨线块881沿拨线块881的长度方向与旋转主轴91的轴向平行设置,当拨线块881移动至线材的下方,拨线块 881移动带动线材脱离穿线位,从而实现线圈的下料。固定轴43的结构与旋转主轴91的结构基本相同,不同之处在于旋转主轴91上设置有导线组件98。

73.参见图13和图14,绞线绕线组件7包括多个夹线组件5和夹线驱动组件50,一个旋转主轴91设置在两个夹线组件5之间,夹线组件5包括第一夹块51、第二夹块52和夹块驱动装置53,夹块驱动装置53驱动第一夹块51朝向或远离第二夹块52移动。夹线组件5用于夹紧线材的线头,便于线材更稳固地在针脚103上进行缠绕。在本实施例中,第一夹块51上设置有夹线端511、铰接部和连接端,铰接部设置在夹线端和连接端之间,铰接部铰接于第二夹线块,夹线驱动装置53连接连接端,夹线驱动装置53动第一夹线块51的夹线端511朝向或远离第二夹线块52移动。夹线驱动装置53驱动第一夹块51的连接端来回移动,由于第一夹块51的铰接部铰接于第二夹块52,使得第一夹块51的夹线端511朝向或远离第二夹块52移动,

从而夹紧线材。

74.第一夹块51和第二夹块52之间设置有夹线位54,第一夹块51 朝向第二夹块52的侧壁上设置有推线块55,推块块54位于夹线端511 与铰接端之间,第一夹块51上设置有推线驱动装置56,推线驱动装置56通过连接块57驱动多个第一夹块51上的推线块55在夹线位54 内移动。推线驱动装置56驱动推线块55在夹线位54内移动,将夹线位54内线头退出,便于线圈进行下料。

75.多个夹线组件5设置有安装块501上,夹线驱动组件50驱动安装块501转动和在竖直方向及水平方向上的移动。

76.绞线绕线组件7的绞线绕线方法包括以下步骤:

77.s1、线材分别穿过线嘴组件中的线嘴;

78.s2、线嘴驱动组件驱动线嘴移动,带动线嘴驱动线材缠绕在骨架的针脚上;

79.s3、线嘴驱动组件驱动线嘴横梁沿旋转主轴的轴向远离旋转主轴移动,在线嘴移动的同时,线嘴驱动组件驱动线嘴横梁翻转,线嘴的长度方向与旋转主轴的轴向平行;

80.s4、主轴驱动组件驱动旋转主轴转动,开始绞线;

81.s3、绞线完成后,线嘴驱动组件驱动线嘴横梁沿旋转主轴的轴向朝向旋转主轴移动,并且升高线嘴的高度,开始绕线。

82.线材穿过线嘴831,线嘴驱动组件82驱动线嘴831多方向移动且转动,从而线嘴831可驱动线材缠绕在骨架的针脚上,当线嘴驱动组件82驱动线嘴831远离旋转主轴91移动,使线嘴831与旋转主轴91 之间的线材的长度增大,使线嘴831和旋转主轴91之间有足够的空间进行绞线,并且使线嘴831与旋转主轴91之间的线材趋向水平方向延伸,当沿水平方向设置的旋转主轴91转动时,可带动针脚与线嘴831 之间的线材进行绞线;绞线完成后,线嘴驱动组件82驱动线嘴831移动至旋转主轴91的上方,并且线嘴831的长度方向与旋转主轴91的轴向垂直,旋转主轴91开始转动进行绕线。该种绞线绕线方法简单,无需另外增加绞线组件,只需在普通绕线机的线嘴横梁81上增加线嘴 831,线材的绞线和绕线均通过旋转主轴组件9和线嘴横梁组件8完成,大大降低装置的复杂程度。

83.送料组件4与绞线绕线组件7之间设置有物料放置块12,参见图 15,物料放置块12上设置有多个上料槽121和多个下料槽122,每两个相邻的上料槽121之间设置有一个下料槽122。上料槽121和下料槽122交叉设置在物料放置块12上,使得在旋转主轴91在取料与下料时无需移动过大的位移。

84.在物料放置块12与送料组件4之间设置有下料组件,下料组件包括下料滑块13和传动带下料组件14,下料滑块13上设置有下料斜面 131,下料斜面131上设置有多个隔片133,两个相邻的隔板133之间形成有滑槽134。传动带下料组件14设置在送料组件4和下料滑块13 之间,传动带下料组件14包括传动带驱动装置141、传动带142和斜板143,传动带驱动装置141驱动传动带142移动,斜板143设置在传动带142的一端处,斜板143的下方可放置有收集箱。下料槽122 的底面也是斜面,线圈在下料槽122内滑落至下料滑块13,通过下料滑块13的斜面131上的隔片133形成的滑槽134滑落至传送带142,通过传动带142和斜板143掉落至收纳箱内。

85.在自动上料绞线绕线组件7,通过推送组件32每次传递单个骨架至送料组件4,待送料组件4中的四个固定轴43都抓取有骨架后,在移动至物料放置块12处,在本实施例中,

物料放置块12上有12个上料槽121,待12个上料槽121都装有骨架后,旋转主轴组件9进行取料。上料槽121朝向送料组件4的一侧上设置有收窄的开口1211,固定轴43从上料槽121顶部的开口将骨架放置在上料槽121内,并且通过收窄的开口1211退出上料槽121,从而完成固定轴43的上料。旋转主轴91取料后,开始进行绞线绕线。旋转主轴91进行线圈下料时,由于下料槽122朝向旋转主轴组件9的一侧也设置有收窄的开口1221,旋转主轴91通过下料槽122顶部的开口进入下料槽122内,并且通过收窄的开口1221退出下料槽122,完成下料。

86.最后需要强调的是,以上所述仅为本实用新型的优选实施例,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种变化和更改,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1