电池极片、电池卷芯、电池及集流体的制作方法

1.本技术属于电池技术领域,具体涉及一种电池极片、电池卷芯、电池及集流体。

背景技术:

2.随着技术的发展,聚合物锂离子电池的能量密度越来越高,充电倍率也越大越大。而且,由于高能量锂离子电池的阻抗较大,其在大倍率下进行充放电的过程中,会出现温升大的现象,进而影响电池的循环寿命。

3.可见,相关技术中的高能量电池存在阻抗大的问题。

技术实现要素:

4.本技术旨在提供一种电池极片、电池卷芯、电池及集流体,能够解决相关技术中的高能量电池存在阻抗大的问题。

5.为了解决上述技术问题,本技术是这样实现的:

6.第一方面,本技术实施例提出了一种电池极片,包括:

7.集流体,所述集流体包括层叠设置的第一集流体层、绝缘层和第二集流体层,所述第一集流体层设有第一凹槽,所述第二集流体层设有第二凹槽,所述第一凹槽和所述第二凹槽相对设置,且所述第一凹槽和所述第二凹槽围设形成一容置间隙;

8.极耳,所述极耳设于所述容置间隙内,且所述极耳的两相背表面分别电连接所述第一集流体层和所述第二集流体层;以及,

9.活性物质层,所述活性物质层设于所述第一集流体层的背离所述绝缘层的表面,以及设于所述第二集流体层的背离所述绝缘层的表面。

10.可选地,所述第一凹槽和所述第二凹槽正对设置。

11.可选地,所述第一集流体层和所述第二集流体层的厚度均为1微米~10 微米。

12.可选地,所述绝缘层的厚度为0.5微米~5微米。

13.可选地,所述极耳的厚度为50微米~100微米,所述极耳的宽度为4毫米~10毫米。

14.第二方面,本技术实施例提出了一种电池卷芯,包括第一方面所述的电池极片。

15.可选地,所述集流体为n折集流体,所述集流体的第一凹槽位于所述集流体的第一集流体层的第x折,所述集流体的第二凹槽位于所述集流体的第二集流体层的第x折,且n为正整数;

16.其中,n/8≤x≤3n/8。

17.可选地,所述集流体为m折集流体,所述集流体的第一凹槽位于所述集流体的第一集流体层的第y折,所述集流体的第二凹槽位于所述集流体的第二集流体层的第y折,且m为正整数;

18.其中,3m/8≤y≤5m/8。

19.第三方面,本技术实施例提出了一种电池,包括第二方面所述的电池卷芯。

20.第四方面,本技术实施例提出了一种集流体,包括:层叠设置的第一集流体层、绝

缘层和第二集流体层,所述第一集流体层设有第一凹槽,所述第二集流体层设有第二凹槽,所述第一凹槽和所述第二凹槽相对设置,且所述第一凹槽和所述第二凹槽围设形成一容置间隙,所述容置间隙用于设置极耳。

21.在本技术的实施例中,通过第一集流体层和第二集流体层通过绝缘层隔离设置,以及通过极耳的两相背表面分别与第一集流体层和第二集流体层电连接,可以实现电池极片的第一集流体层和第二集流体层的并联连接,即可以实现电池极片的并联结构,这样可以降低电池极片的电流密度分布,并降低电池极片的阻抗,从而达到降低基于该电池极片制作的电池卷芯或电池的阻抗的目的。

22.本技术的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

附图说明

23.本技术的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

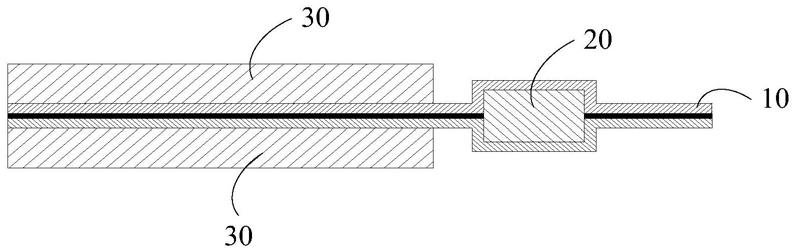

24.图1是本技术实施例的电池极片的结构示意图之一;

25.图2是本技术实施例的电池极片的结构示意图之二;

26.图3是本技术实施例的电池极片的结构示意图之三;

27.图4是本技术实施例的集流体的结构示意图;

28.图5是本技术实施例的第一集流体层的结构示意图;

29.图6是本技术实施例的第二集流体层的结构示意图;

30.图7是本技术实施例的电池卷芯的结构示意图。

具体实施方式

31.下面将详细描述本技术的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本技术,而不能理解为对本技术的限制。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

32.本技术的说明书和权利要求书中的术语“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。此外,说明书以及权利要求中“和/或”表示所连接对象的至少其中之一,字符“/”,一般表示前后关联对象是一种“或”的关系。

33.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

34.如图1至图6所示,本技术实施例提供一种电池极片,包括:

35.集流体10,集流体10包括层叠设置的第一集流体层11、绝缘层12和第二集流体层

12,第一集流体层11设有第一凹槽111,第二集流体层13 设有第二凹槽131,第一凹槽111和第二凹槽131相对设置,且第一凹槽111 和第二凹槽131围设形成一容置间隙14;

36.极耳20,极耳20设于容置间隙14内,且极耳20的两相背表面分别电连接第一集流体层11和第二集流体层13;以及,

37.活性物质层30,活性物质层30设于第一集流体层11的背离绝缘层12 的表面,以及设于第二集流体层13的背离绝缘层12的表面。

38.本实施方式中,通过第一集流体层11和第二集流体层13通过绝缘层12 隔离设置,以及通过极耳20的两相背表面分别与第一集流体层11和第二集流体层13电连接,可以实现电池极片的第一集流体层11和第二集流体层 13的并联连接,即可以实现电池极片的并联结构,这样可以降低电池极片的电流密度分布,并降低电池极片的阻抗,从而达到降低基于该电池极片制作的电池卷芯或电池的阻抗的目的。

39.而且,通过降低电池极片的阻抗,还可以延迟基于该电池极片制作的电池或电池卷芯的使用寿命。

40.其中,极耳20可以通过焊接的方式,设置在容置间隙14内,并实现极耳20的两相背表面分别电连接第一集流体层11和第二集流体层13。另外,绝缘层12可以是塑料薄膜。

41.在电池极片为电池正极片的情况下,集流体10可以是双面镀铝膜,即可以塑料薄膜的上下表面均镀一层铝膜,以形成集流体10。其中,塑料薄膜可以是绝缘材料层。

42.在电池极片为电池负极片的情况下,第一集流体层11和第二集流体层 13可以是设置在绝缘层12上的镀铜层,绝缘层12可以是塑料薄膜。

43.在电池极片为电池正极片的实施方式中,活性物质层30为正极活性物质层;其中,正极活性物质层可以选用常规的正极活性物质,并可以通过涂覆正极活性物质浆料的方式,在集流体10上形成正极活性物质层,以制备得到电池正极片。

44.在电池极片为电池负极片的实施方式中,活性物质层30为负极活性物质层;其中,负极活性物质层可以选用常规的负极活性物质,并可以通过涂覆负极活性物质浆料的方式,在集流体10上形成负极活性物质,以制备得到电池负极片。

45.其中,极耳20在集流体10上的焊接位置的不同,也会影响电池极片的阻抗。

46.在电池极片的阻抗测试试验中,在集流体为常规的单层集流体、且极耳设于集流体的空箔处的情况下,电池极片的阻抗为35mω;如图1所示,在集流体为本技术中的双层集流体、且极耳设置在集流体的空箔处的情况下,电池极片的阻抗为30mω;如图2所示,在集流体为本技术中的双层集流体、且极耳对应活性物质层设置,并使极耳20位于在活性物质层的1/4处的情况下,电池极片的阻抗为25mω;如图3所示,在在集流体为本技术中的双层集流体、且极耳对应活性物质层设置,并使极耳20位于在活性物质层的 1/2处的情况下,电池极片的阻抗为20mω。

47.从上述阻抗测试试验中发现,相较于常规的单层集流体,采用本技术中的集流体,可以有效降低电池极片的阻抗;而且,在极耳20对应活性物质层30设置,并位于活性物质层的1/2处的情况下,电池极片的阻抗更低,即可以进一步降低电池极片的阻抗,进一步改善基于电池极片制作的电池卷芯或电池的性能。

48.其中,在通过涂布的方式形成活性物质层30的过程中,涂布前可以将极耳20连结在容置间隙14中,且在卷绕时电池极片的极耳位置可以不用贴胶纸;而在通过制片的方式

形成活性物质层30的过程中,在制片时可以将极耳20连结在容置间隙14中,且在卷绕时电池极片的极耳位置需要增加胶纸。

49.在电池极片的一实施方式中,第一集流体层11和第二集流体层13的厚度均为1微米~10微米;绝缘层12的厚度为0.5微米~5微米;极耳20的厚度为50微米~100微米,极耳20的宽度为4毫米~10毫米;其中,电池极片的极耳20处的厚度为52微米~120微米,即第一集流体层11、第二集流体层13及极耳20的厚度的累加。

50.另外,为方便将极耳20焊接在容置间隙14中,可以将第一凹槽111和第二凹槽131正对设置。

51.如图4至图6所示,本技术实施例还提供一种集流体,该集流体10包括:层叠设置的第一集流体层11、绝缘层12和第二集流体层13,第一集流体层11设有第一凹槽111,第二集流体层13设有第二凹槽131,第一凹槽 111和第三凹槽131相对设置,且第一凹槽111和第三凹槽131围设形成一容置间隙14,该容置间隙14用于设置极耳。

52.本实施方式中,通过将集流体10氛围上下两层,并将极耳设于第一集流体层11和第二集流体层13之间,以实现第一集流体层11和第二集流体层13的并联连接,可以降低基于该集流体制备的电池极片的电流密度分布,进而达到降低电池极片的阻抗的目的。

53.本技术实施例还提供一种电池卷芯,该电池卷芯包括上述电池极片。

54.如图7所示,电池卷芯包括卷绕设置的电池正极片510、隔膜520和电池负极片530。

55.其中,电池正极片510为上述实施方式中的电池正极片;相应地,电池负极片530为上述实施方式中的电池负极片。

56.可选地,集流体10为n折集流体,集流体10的第一凹槽111位于集流体10的第一集流体层11的第x折,集流体10的第二凹槽131位于集流体的第二集流体层13的第x折,且n为正整数;

57.其中,n/8≤x≤3n/8。

58.本实施方式中,通过这样设置,可以将用于设置极耳20的容置间隙14 位于集流体10的第x折,即可以实现极耳20对应活性物质层30设置,并使极耳20位于卷绕后的电池卷芯的第x折,以达到降低电池极片的阻抗的目的。

59.可选地,集流体10为m折集流体,集流体10的第一凹槽111位于集流体10的第一集流体层11的第y折,集流体10的第二凹槽131位于集流体的第二集流体层13的第y折,且n为正整数;

60.其中,3m/8≤y≤5m/8。

61.本实施方式中,通过这样设置,可以将用于设置极耳20的容置间隙14 位于集流体10的第y折,即可以实现极耳20对应活性物质层30设置,并使极耳20位于卷绕后的电池卷芯的第y折,以达到降低电池极片的阻抗的目的。

62.其中,集流体10的折数是电池极片在卷绕过程中,集流体10的弯折次数。n折集流体,表示电池极片在卷绕过程中,集流体10发生了n次弯折;相应地,m折集流体,表示电池极片在卷绕过程中,集流体10发生了m次弯折。

63.需要说明的是,上述电池极片实施例的实现方式同样适应于该电池卷芯的实施例中,并能达到相同的技术效果,在此不再赘述。

64.本技术实施例还提供一种电池,包括上述电池卷芯。

65.需要说明的是,上述电池卷芯实施例的实现方式同样适应于该电池的实施例中,并能达到相同的技术效果,在此不再赘述。

66.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

67.尽管已经示出和描述了本技术的实施例,本领域的普通技术人员可以理解:在不脱离本技术的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本技术的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1