一种对插式软包电芯的采样装置的制作方法

1.本实用新型属于电池加工技术领域,具体涉及一种对插式软包电芯的采样装置。

背景技术:

2.随着技术发展,小型化已成为主体趋势,如此在电池行业,如何有效利用安装空间成为主要克服的重点,电池组装完成后多需采样工装,目前常规工装结构复杂,占据的空间较大,不易组装。

技术实现要素:

3.本实用新型的目的是提供一种对插式软包电芯的采样装置,以克服上述技术问题。

4.本实用新型的上述技术目的是通过以下技术方案得以实现的:

5.一种对插式软包电芯的采样装置,底座,所述软包电芯设置在所述底座的一侧或两侧、且所述软包电芯可沿所述底座的长度方向串联成电芯组;

6.采样铜排,竖向连接在所述底座上,所述采用铜排与所述软包电芯一一对应、且所述软包电芯的极耳连接在所述采样铜排上;

7.采样弹片,包括采样板和连接在所述采样板下端面上且与所述采样铜排一一对应进行连接的弹片结构;

8.绝缘件,所述采样弹片连接在所述绝缘件内;

9.信号采集板,包括镍片,所述信号采集板连接在所述绝缘件上、且所述镍片与所述采样板相连接。

10.进一步地,所述采样铜排包括插接在所述底座上的插接部、对接所述软包电芯极耳的连接部、以及连接在所述弹片结构上的卡接部。

11.进一步地,所述插接部和所述卡接部均呈梯形状,所述插接部中与所述连接部对接的一端的宽度小于所述连接部的宽度、且大于所述插接部中与所述底座连接的一端的宽度,所述卡接部中与所述连接部对接的一端宽度大于所述连接部的宽度、且大于所述卡接部中与所述弹片结构对接的一端宽度。

12.进一步地,每个所述弹片结构包括连接在所述采样板上且相对设置用于对所述采样铜排进行夹持的两个弹片,所述弹片从上到下依次包括固接部、第一连接部、夹持部、第二连接部以及钩部,所述两个弹片的第一连接部在所述夹持部上方呈倒八字型、且所述两个弹片的第二连接部在所述夹持部下方呈八字型,所述钩部连接在所述绝缘片上。

13.进一步地,所述两个弹片的夹持部相互靠近且两个夹持部上设有相对设置的夹持凸起。

14.进一步地,所述采样板沿所述底座的长度方向分成至少两个采样小板,每个采样小板上连接有至少一个弹片结构,所述绝缘件沿其长度方向分成一侧的公端子和另一侧的母端子,所述母端子内沿其长度方向设有与所述采样小板一一对应用于卡接所述采样小板

的横向卡槽、且所述母端子内沿其长度方向设有与所述弹片结构一一对应用于容置弹片结构的竖向安装槽。

15.进一步地,所述公端子上沿其长度方向连接有插销、且所述母端子上对应于所述插销设有插孔。

16.进一步地,所述母端子上对应于每个横向卡槽设有与所述横向卡槽连通的镍片对接槽。

17.有益效果:本实用新型通过绝缘件实现对采样铜排、采样弹片及信号采集板的集成连接,结构紧凑,安装简单,本实用新型用于对两组软包电芯组进行采样,两组软包电芯组成组后之间的间隙足以容纳采样装置,对空间不会造成额外负担;

18.本实用新型可根据堆叠电芯的宽度调整长度来满足采样需求,实现结构性能完整,和极耳配合完好的采样工装。

附图说明

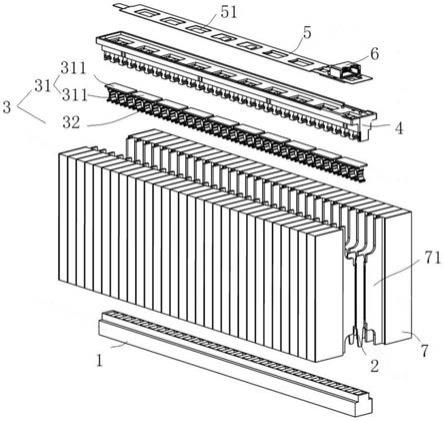

19.图1为本实用新型与电芯未安装时的结构示意图;

20.图2为本实用新型中采样铜排的结构示意图;

21.图3为本实用新型中采样弹片的结构示意图;

22.图4为本实用新型中绝缘件的结构示意图;

23.图5为本实用新型中绝缘件与采样弹片的组合示意图;

24.图6为本实用新型与电芯安装好时的结构示意图;

25.图中:1、底座;2、采样铜排;21、插接部;22、连接部;23、卡接部;3、采样弹片;31、采样板;311、采样小板;32、弹片结构;321、固接部;322、第一连接部;323、夹持部;324、第二连接部;325、钩部;326、夹持凸起;4、绝缘件;41、公端子;42、母端子;421、横向卡槽;422、竖向安装槽;423、镍片对接槽;43、插销;44、插孔;5、信号采集板;51、镍片;6、信号接口;7、软包电芯。

具体实施方式

26.在本实用新型的描述中,除非另有说明,术语

[0027]“上”“下”“左”“右”“前”“后”等指示的方位或位置关系仅是为了描述本实用新型和简化描述,而不是指示或暗示所指的装置或结构必须具有特定的方位,因此不能理解为对本实用新型的限制。此外,术语“第一”“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0028]

如图1所示,本实用新型所述的一种对插式软包电芯的采样装置包括底座1、采样铜排2、采样弹片3、绝缘件4、信号采集板5及信号接口6。

[0029]

如图1所示,待采样的软包电芯可设置在所述底座的其中一侧或两侧,且位于所述底座的一侧的所述软包电芯可沿所述底座的长度方向串联成电芯组;所述的采样铜排2竖向连接在所述底座上,且所述采用铜排的数量与所述软包电芯一一对应、且一个所述电芯组上的软包电芯的数量与所述采样铜排的数量相一致,如此,可所述软包电芯的极耳一一连接在相对应的采样铜排上,如图1和图6所示,两侧均设置有电芯组,由此,两个电芯组彼此对应的一个软包电芯连接在同一个采样铜排上;如图2所示,所述采样铜排包括插接在所

述底座上的插接部21、对接所述软包电芯极耳的连接部22、以及连接在所述采样弹片的弹片结构32上的卡接部23,其中,所述连接部22与所述电芯极耳之间采用焊接,所述插接部对插在所述底座上且用胶水固定,所述卡接部高于电芯极耳,以与所述采样弹片连接。所述插接部和所述卡接部均呈梯形状,所述插接部中与所述连接部对接的一端的宽度小于所述连接部的宽度、且大于所述插接部中与所述底座连接的一端的宽度,所述卡接部中与所述连接部对接的一端宽度大于所述连接部的宽度、且大于所述卡接部中与所述弹片结构对接的一端宽度

[0030]

如图3所示,所述采样弹片3包括采样板31和连接在所述采样板下端面上且与所述采样铜排一一对应进行连接的弹片结构32,其中在所述弹片结构上设有夹持凸起326,所述采样铜排通过所述夹持凸起实现与所述采样弹片之间的面接触,采样弹片自身具有回弹力,有利于弹片结构与采样铜排的贴合;进一步地,每个所述的弹片结构包括连接在所述采样板上且相对设置用于对所述采样铜排进行夹持的两个弹片,所述弹片从上到下依次包括固接部321、第一连接部322、夹持部323、第二连接部324以及钩部325,所述两个弹片的第一连接部在所述夹持部上方呈倒八字型、且所述两个弹片的第二连接部在所述夹持部下方呈八字型,所述钩部连接在所述绝缘片上,如此,所述夹持部可实现对采样铜排的夹持。其中,所述夹持凸起设置在所述弹片的夹持部上、且两个弹片上的夹持凸起设置在相对设置的夹持部中彼此相对的侧面上。

[0031]

如图5所示,所述采样弹片连接在所述绝缘件内,如图4所示,所述采样板沿所述底座的长度方向分成至少两个采样小板311,每个采样小板上连接有至少一个弹片结构32,所述绝缘件沿其长度方向分成一侧的公端子41和另一侧的母端子42,所述公端子上沿其长度方向连接有插销43、且所述母端子上对应于所述插销设有插孔44,如此,实现母端子与公端子之间的连接;在所述母端子内沿其长度方向设有与所设置的采样小板一一对应且用于卡接所述采样小板的横向卡槽421,同时在所述母端子内沿其长度方向设有与所设置的弹片结构一一对应且用于容置所述弹片结构的竖向安装槽422,所述竖向安装槽与所述横向卡槽连通,如此实现对采样弹片的连接,在所述母端子上位于每个竖向安装槽两侧底部设置有钩槽,所述钩部325连接在所述钩槽内。

[0032]

如图1和图6所示,所述信号采集板5包括镍片51,其中,所述信号采集板连接在所述绝缘件上;其中,在所述母端子上对应于每个横向卡槽设有与所述横向卡槽连通的镍片对接槽,所述信号采集板上的镍片通过所述镍片对接槽与所述采样板相连接。如此,所述绝缘件将采样弹片、信号接口和信号采集板集成一体,提高结构紧凑性。

[0033]

在所述采样铜排的上端部和所述绝缘件的下边缘处分别设计有卡扣结构,在安装过程中实现卡接,为采样弹片和采样铜排的连接提供外部约束,确保在车载振动工况下,采样弹片与采样铜排不会发生相对滑动。

[0034]

所述信号采集板卡接在绝缘件上表面,与采样弹片实现焊接,信号接口将收集到的信号汇总,并传输至外部,最终实现可靠稳定的采样。

[0035]

所述信号采集板中的镍片一方面便于与采样平台的焊接连接,另一方面镍片上设置有受力缓冲区,防止信号采集板受力时对焊斑造成直接的牵扯而导致采样点失效的风险。

[0036]

为了使本实用新型的目的、技术方案及优点更加简洁明了,本实用新型用以上具

体实施例进行说明,仅仅用于描述本实用新型,不能理解为对本实用新型的范围的限制。应当指出的是,凡在本实用新型的精神和原则之内所做的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1