一种移动设备用抗拉、耐弯折、高寿命软电缆的制作方法

1.本实用新型涉及电线电缆,具体说一种移动设备用抗拉、耐弯折、高寿命软电缆,适用于特种电梯、起重设备、捣炉机等移动设备电源。

背景技术:

2.由于特种电梯、起重设备、捣炉机等设备在工作时要频繁移动,电源电缆需要频繁弯曲、卷绕,且电缆运行环境较为恶劣,工作状况不稳定,负荷波动大。目前市场上的移动设备用电缆在频繁弯折、卷绕之后经常出现绝缘线芯松散,进而导致线芯鼓包、断芯、打扭等现象,导致电缆无法正常使用,究其原因,还是因为线芯绝缘、护套强度不够,弯曲性能差。移动设备用电缆通常使用在露天、油污等恶劣环境中,故对耐油耐寒、耐高温、防腐蚀有极高的要求,普通电缆无法承受恶劣的环境条件,出现裂口、提前老化等现象,缩短了电缆的使用寿命。

技术实现要素:

3.为解决上述技术问题,本实用新型提供一种移动设备用抗拉、耐弯折、高寿命软电缆,包括多根导体,导体外包覆有绝缘层、绝缘编织加强层构成线芯,多根线芯绞合成缆芯,缆芯外包覆有内护层,内护层外依次设有内护编织加强层和外护套。

4.优选地,所述导体采用gb/t 3956-2008要求的第6类特软镀锡铜导体。

5.优选地,所述绝缘层采用90℃三元乙丙橡胶。

6.优选地,所述绝缘编织加强层采用高强度的特种芳纶丝编织而成,编织密度不小于85%。

7.优选地,所述线芯右向绞合成缆,成缆节径比为电缆绞合外径的6~8倍。

8.优选地,所述内护层采用氢化丁腈橡胶挤出。

9.优选地,所述内护编织加强层采用高强度纤维。

10.优选地,所述外护套采用氢化丁腈橡胶。

11.本实用新型一种移动设备用抗拉、耐弯折、高寿命软电缆,此电缆具有高韧性、高机械强度,高耐磨、耐弯曲可以满足机械施加的频繁外力拉拽,使用的绝缘和护套材料具有较强防老化性能,大大延长了电缆的使用寿命。

附图说明

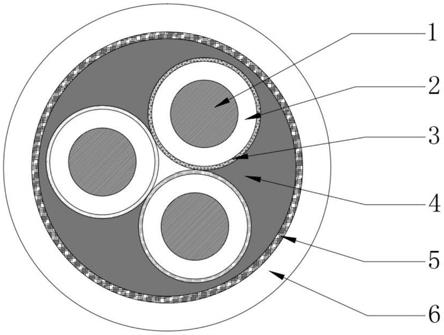

12.图1是本实用新型移动设备用抗拉、耐弯折、高寿命软电缆的结构示意图;

13.图中:1、导体2、绝缘3、绝缘编织加强层4、内护层5、内护编织加强层6、外护套。

具体实施方式

14.如图1所示,本实用新型公开了一种移动设备用抗拉、耐弯折、高寿命软电缆。

15.1、材料选用

16.(1)导体1:采用gb/t 3956-2008要求的第6类特软镀锡铜导体,镀锡铜导体采用复绞结构进行绞合,绞合时采用小绞距束绞,复合结构及小绞距增加了导体的柔软性和强度,导体表面光洁无毛刺,成型圆整。

17.(2)绝缘2:绝缘采用90℃三元乙丙橡胶是以乙烯、丙烯为主要单体经溶液聚合并加入不饱和的第三单体(非共轭二烯烃)制成的三元共聚物,属于饱和碳链橡胶。由于三元乙丙橡胶分子链中没有极性取代集团,空间位阻小,分子链比较柔顺,使得三元乙丙橡胶不仅表现出优良的耐曲挠性、回弹性和耐低温性,还具有很好的化学结构稳定性,同时三元乙丙橡胶具有优异的电绝缘性能和耐电晕型,适用于条件恶劣的工作环境。乙丙橡胶通过硫化管道进行硫化,硫化后的乙丙橡胶耐热老化性优越,可长期使用于环境温度为-40~90℃条件下,短期使用温度最高可达150℃。

18.(3)绝缘外的加强层3:采用高强度的特种芳纶丝进行编织,编织密度不小于85%,芳纶丝具有超高强度、高模量和耐高温、耐酸耐碱、重量轻等优良性能,其可作为一种轻型保护层,保护绝缘不受或少受各种光、热潮、低温、酸碱气体等的侵蚀和外界机械力的损伤,且弥补了橡胶绝缘缺乏的强度,确保电缆承受较大的拉力;绝缘外的编织层亦可增大绝缘线芯之间的摩擦力,可防止在电缆频繁弯曲、卷绕之后由于绝缘线芯之间滑动而使缆芯松散,进而导致线芯鼓包、打扭;采用着色芳纶丝进行编织,可便于线芯识别,相比于普通的数字识别电缆,对于矿下设备而言色纱更易于识别,相比于着色绝缘识别,减少了生产时换料浪费,降低生产成本,提高生产效率。

19.(4)成缆:线芯应右向绞合,绞合节径比不大于8,成缆节距小,结构柔软,缆芯易于弯曲伸缩,不易松散。

20.(5)内护层4:采用氢化丁腈橡胶(hnbr)挤出,采用挤压式挤出方式,将内护层材料挤入缆芯缝隙,能够固定绝缘线芯位置,保证电缆弯曲、拉伸时结构稳定,线芯不易滑动、松散。

21.(6)内护层外的加强层5:采用高强度纤维编织一层编织密度较小的加强层,成本低,效率高,可承受较大的拉力。

22.(7)外护套6:采用氢化丁腈橡胶(hnbr),hnbr是由丁腈橡胶进行特殊加氢处理而得到的一种高度饱和的弹性体。氢化丁腈橡胶具有良好耐油性能(对燃料油、润滑油、芳香系溶剂耐抗性良好);并且由于其高度饱和的结构,使其具有良好的耐热性能,优良的耐化学腐蚀性能(对氟利昂、酸、碱的具有良好的抗耐性),优异的耐臭氧性能,较高的抗压缩永久变形性能,高撕裂性能、耐磨性能优异等特点;同时氢化丁腈橡胶的抗张强度可达14n/mm2,断裂伸长率可达500%,是综合性能极为出色的橡胶之一。电缆外护层挤出后能够与编织和内护层相互粘连,融为一体,极大的保护了电缆线芯免受机械外力及外界恶劣环境的损伤,延长了电缆使用寿命。

23.2、工艺方案

24.(1)导体:采用gb/t 3956-2008要求的第6类特软镀锡铜导体,导体单丝采用热镀锡的方式,镀锡后能够有效防止导体与橡皮绝缘直接接触发生氧化现象,提高导体的抗腐蚀性能和高温抗氧化性能。镀锡铜导体采用复绞结构,股线采用14-16倍的节径比束绞,再将多根股线反向绞合,绞合后的导体不应有缺股、松股和断股的现象,导体表面应光洁、均匀、紧密,不得有油污、毛刺、锐边、划伤和凸起等缺陷。

25.(2)绝缘挤出:绝缘采用乙丙橡胶挤出。

26.2.1)绝缘层挤出选用90℃三元乙丙橡胶绝缘料,绝缘偏心度不大于15%,绝缘平均厚度不小于标称厚度,最薄处厚度不小于标称厚度

×

90%-0.1mm,要求表面光滑、无老胶、刮伤等缺陷。

27.2.2)挤出模具采用挤压式模具挤出,挤压式模具能后有效控制挤出外径均匀一致,挤出后在悬链式硫化管道中完成硫化工序。硫化气压为1.4~1.7mpa,挤出线速为20m/min~60m/min,挤出温度为75

±

5℃,硫化后要求绝缘抗张强度、断裂伸长率及老化后性能满足技术要求。

28.(3)绝缘外的加强层:采用着色芳纶丝在高编机上编织而成,编织密度不小于85%,不应出现断纱和缺纱等现象,编织表面应平整、光洁、密度均匀,不得有疙瘩、稀编、漏编和机械损伤等缺陷,编织层不允许整体接续,露出的纱头应修齐,每1米长度上允许更换线锭一次。

29.(4)成缆:线芯右向绞合成缆,成缆节径比为电缆绞合外径的6~8倍,缆芯应圆整紧密,不应出现蛇形、扭结等缺陷,不得受到机械损伤,缆芯不圆度不得大于10%,不添加填充材料。

30.(5)内护层:内护层选用氢化丁腈橡胶(hnbr)材料,挤压式挤出,挤出后在硫化管道中完成硫化工序,要求挤出后紧密包覆在缆芯上,挤包后应圆整,密实。

31.(6)内护层外的加强层:采用高强度纤维在高编机上编织而成,编织密度60%-65%,不应出现断纱和缺纱等现象,编织表面应平整光洁、密度均匀,不得有疙瘩、稀编、漏编和机械损伤等缺陷,编织层不允许整体接续,露出的纱头应修齐,每1米长度上允许更换线锭一次。

32.(7)外护层挤出:外护层选用氢化丁腈橡胶(hnbr)护套料,采用挤压式挤出,挤出后与内护层粘连、融合为一体。护套标称厚度不小于标称厚度,其最薄点不小于标称厚度

×

85%-0.1mm,成品电缆要求圆整,护套表面应平整光洁、色泽均匀,塑化良好,应无凹陷、焦烧、竹节形、颗粒、气孔、沙眼、老胶等缺陷。

33.本实用新型移动设备用抗拉、耐弯折、高寿命软电缆使用在捣炉机设备电源连接线,使用寿命较之前的产品至少提高60%。

34.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1