复合极耳及具有该复合极耳的电池的制作方法

1.本技术涉及电池技术领域,尤其涉及一种复合极耳及具有该复合极耳的电池。

背景技术:

2.近几年来,随着数字科技的快速发展以及环保理念的提升,各类便携式电子设备和绿色动力设备应运而生。电池作为支撑设备运转的一颗心脏,市场对其的需求量亦随之急剧上升。其中,锂电池以其具有高电压、高储能密度、循环性能好、绿色环保等一系列的优点,在电池领域中受到了市场的特别青睐。极耳是锂电池中的主要组件之一,它起着输入和输出电压电流信号的重要作用,影响着锂电池的寿命和使用性能。当前使用的极耳通常是均质性金属材料结构,如铝极耳、镍极耳以及铜镀镍极耳,其断面主要结构和材料分别具有高度的一致性。这种结构的极耳加工制作相对简单,但是由于其内部缺乏阻碍裂纹扩展的结构,当锂电池在比较恶劣的使用环境中时,如在受到持续振动作用的动力类设备中使用时,极耳通常容易出现断裂导致无输出信号形式的失效,使得电池的寿命严重缩短,同时也会对设备的正常运转造成不利的影响。

3.现有技术中,有本领域技术人员提出在现有极耳的表面熔合金属丝,以此达到提高极耳强度的目的。然而这种工艺下的极耳表面不是光滑平整的,会导致极片和极耳、极耳和镍片间的焊接不可靠,给电芯和电池的封装带来新的问题。

4.有鉴于此,有必要提出一种新型的极耳和电池以解决极耳抗断裂能力较弱的问题。

技术实现要素:

5.为了解决极耳抗断裂能力较弱的问题,本技术提出了一种新型的复合极耳及具有该复合极耳的电池。本技术的技术方案是:一种复合极耳,其包括极耳主体以及设置于所述极耳主体内的纤维结构,所述纤维结构的延伸方向与所述极耳主体的长度方向的夹角α满足:0≤α<90

°

。

6.在极耳主体嵌入与极耳主体的长度方向成小于90

°

的纤维结构,一方面,纤维结构的材质能够增强极耳主体的强度,直接提高了极耳的抗断裂能力;另一方面,由于纤维结构的延伸方向不是垂直于极耳侧面,因此所述纤维结构能够阻碍裂纹在极耳侧面的法向上扩展,进而间接提高了极耳的抗断裂能力。

7.一种实施方式中,所述纤维结构平行延伸,所述平行延伸的方向与所述极耳主体的长度方向的夹角α满足:30

°

≤α≤60

°

。

8.一种实施方式中,所述纤维结构平行延伸,所述平行延伸的方向与所述极耳主体的长度方向平行。

9.一种实施方式中,所述纤维结构呈网状延伸。

10.一种实施方式中,所述纤维结构为金属丝和/或碳纤维。

11.一种实施方式中,所述复合极耳包括一表面以及连接于所述表面周缘的第一侧面

和第二侧面,所述第一侧面和所述第二侧面相互垂直。所述复合极耳的表面在远离所述第二侧面的一端设有开孔,所述开孔用于溢锡以使所述复合极耳进行固定连接。

12.一种实施方式中,所述开孔为弧形。

13.一种实施方式中,所述极耳主体包括层叠设置的第一主体层和第二主体层,所述纤维结构设于所述第一主体层与所述第二主体层之间。所述第一主体层和所述第二主体层由极耳主体材料构成,所述极耳主体材料包括均质性金属材料,例如铝、铜、铜镀镍等。

14.本技术还提供一种电池,所述电池包括电芯和保护板,所述电芯包括如上所述的复合极耳和电芯主体,所述复合极耳连接所述电芯主体和所述保护板。

15.一种实施方式中,所述复合极耳的表面在远离所述第二侧面的一端设有开孔,所述开孔用于溢锡以使所述复合极耳和所述保护板进行固定连接。在复合极耳上直接冲裁出开孔,然后将具有该复合极耳结构的电芯直接锡焊于保护板上,所述开孔主要用于溢锡,使得复合极耳与保护板之间的连接更加紧密牢固。与现有技术方案的电池相比,本技术所述电池减少了l型镍片这一物料,同时减少了一道弯折镍片的工序,有利于成本的降低。

16.本技术提供的复合极耳及具有该复合极耳的电池,在极耳主体材料的基础上嵌入与极耳长度方向成小于90

°

的平行或网状的纤维结构(金属丝、碳纤维等),纤维结构的材质能够增强极耳主体的强度,直接提高了极耳的抗断裂能力;同时由于纤维结构的延伸方向不是垂直于极耳侧面,因此所述纤维结构能够阻碍裂纹在极耳侧面法向上扩展,进而间接提高了电池极耳的抗断裂能力。

附图说明

17.下面结合附图和具体实施方式对本技术作进一步详细的说明。

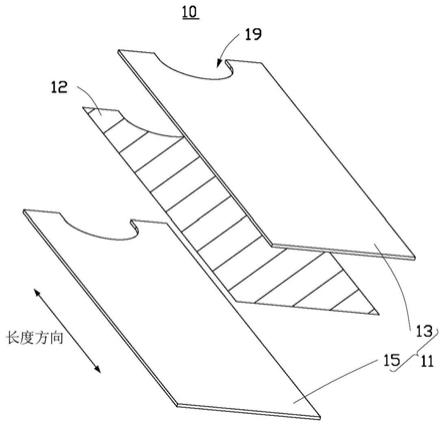

18.图1为本技术一实施方式提供的复合极耳的结构示意图。

19.图2为本技术一实施方式提供的复合极耳的分解结构示意图。

20.图3为本技术一实施方式提供的复合极耳中纤维结构的示意图。

21.图4为本技术一实施方式提供的复合极耳中纤维结构的示意图。

22.图5为本技术一实施方式提供的复合极耳中纤维结构的示意图。

23.图6为本技术一实施方式提供的电池的结构示意图。

24.图7为现有技术的电池的结构示意图。

25.主要元件符号说明:

26.复合极耳

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

27.极耳主体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

28.纤维结构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

29.第一主体层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13

30.第二主体层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15

31.表面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16

32.第一侧面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

17

33.第二侧面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

18

34.开孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

19

35.电芯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

36.电芯主体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

37.保护板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50

38.传统极耳

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70

39.l型镍片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

90

40.电池

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100,200

41.如下具体实施方式将结合上述附图进一步说明本技术实施例。

具体实施方式

42.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术实施例的技术领域的技术人员通常理解的含义相同。本文中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术实施例。

43.如图1和图2所示,本技术提供一种复合极耳10,所述复合极耳10包括极耳主体11以及设置于所述极耳主体11内的纤维结构12,所述纤维结构12通过热轧或铸轧的工艺设置于所述极耳主体11内。所述纤维结构12的延伸方向与所述极耳主体11的长度方向的夹角α满足:0≤α<90

°

。所述极耳主体11包括层叠设置的第一主体层13和第二主体层15,所述纤维结构12设于所述第一主体层13与所述第二主体层15之间。

44.进一步地,所述第一主体层13和所述第二主体层15由常见的极耳主体材料构成,所述极耳主体材料通常为均质性金属材料,例如铝、铜和铜镀镍等。进一步地,所述纤维结构12为金属丝和/或碳纤维。所述金属丝或所述碳纤维的直径为d,所述极耳主体的厚度为h,d/h=0.2

‑

0.8。所述金属丝和碳纤维的材质能够增强极耳主体的强度,进而可提高极耳的抗断裂能力。

45.一些实施方式中,如图3所示,所述纤维结构12平行延伸,所述平行延伸的方向与所述极耳主体11的长度方向的夹角α满足:30

°

≤α≤60

°

。进一步地,所述纤维结构12为金属丝和/或碳纤维,相邻金属丝的间距范围为0.1mm

‑

2.5mm,相邻碳纤维的间距范围为0.1mm

‑

2.5mm。请参阅图1,所述复合极耳10包括一表面16以及连接于所述表面16周缘的第一侧面17和第二侧面18,所述第一侧面17和所述第二侧面18相互垂直。由于所述纤维结构12的平行延伸方向并不与所述极耳主体11的长度方向垂直,即不垂直于所述复合极耳10的第一侧面17或不平行于所述第二侧面18,因此所述纤维结构12能够阻碍裂纹在第一侧面17的法向上扩展,进而间接提高了复合极耳10的抗断裂能力。

46.一些实施方式中,如图4所示,所述纤维结构12平行延伸,所述平行延伸的方向与所述极耳主体11的长度方向平行。进一步地,所述纤维结构12为金属丝和/或碳纤维,相邻金属丝的间距范围为0.1mm

‑

2.5mm,相邻碳纤维的间距范围为0.1mm

‑

2.5mm。由于所述纤维结构12不垂直于所述复合极耳10的第一侧面17,因此所述纤维结构12能够阻碍裂纹在所述第一侧面17的法向上扩展,进而间接提高了复合极耳10的抗断裂能力。

47.一些实施方式中,如图5所示,所述纤维结构12呈网状延伸。进一步地,所述纤维结构12为金属丝和/或碳纤维,网状中互相平行的相邻金属丝的间距范围为0.1mm

‑

2.5mm,网状中互相平行的相邻碳纤维的间距范围为0.1mm

‑

2.5mm。网状中任一线的延伸方向均不与所述极耳主体11的长度方向垂直,因此所述纤维结构12能够阻碍裂纹在第一侧面17的法向上扩展,进而间接提高了复合极耳10的抗断裂能力。

48.一些实施方式中,如图1

‑

5所示,所述复合极耳10的表面在远离所述第二侧面18的一端设有开孔19,所述开孔19用于溢锡以使所述复合极耳10进行固定连接。具体的,所述开孔19可用于将具有该复合极耳10的电芯直接锡焊于保护板上,所述开孔19主要用于溢锡,使得复合极耳10与保护板之间的连接更加紧密牢固。与现有技术方案相比,开孔19的设计可减少l型镍片这一物料,并同步减少了一道弯折镍片的工序,有利于成本的降低。图1

‑

5中示出了所述开孔19为弧形的情形。可以理解,所述开孔19的形状也可根据实际应用调整为其它适用的形状。

49.本技术还提供一种电池。如图6所示,所述电池100包括电芯20和保护板50,所述电芯20包括如上所述的复合极耳10和电芯主体30。所述复合极耳10从所述电芯主体30内引出,所述复合极耳10连接所述电芯主体30和所述保护板50。进一步地,所述复合极耳10的表面16在远离所述第二侧面18的一端设有开孔19,所述开孔19用于溢锡以使所述复合极耳10和所述保护板50进行固定连接。

50.现有技术的电池200如图7所示,所述电池200包括保护板50、l型镍片90和电芯20。所述电芯20包括电芯主体30和从所述电芯主体30引出的传统极耳70,所述l型镍片90连接所述传统极耳70和所述保护板50。具体的,所述l型镍片90包括呈l型的第一焊接片和第二焊接片,所述第一焊接片的外(内)侧面与保护板50焊接,所述第二焊接片的内(外)侧面与所述传统极耳70焊接,从而利用所述l型镍片90将所述保护板50和所述电芯20连接。本技术提供的电池100相较于现有技术的电池200,减少了l型镍片90这一部件,减少了一道弯折镍片的工序,有利于成本的降低。

51.本技术提供的复合极耳及具有该复合极耳的电池,在极耳主体材料的基础上嵌入与极耳长度方向成小于90

°

的平行或网状的纤维结构(金属丝、碳纤维等),纤维结构的材质能够增强极耳主体的强度,直接提高了极耳的抗断裂能力;同时由于纤维结构的延伸方向不是垂直于极耳侧面,因此所述纤维结构能够阻碍裂纹在极耳侧面法向上扩展,进而间接提高了电池极耳的抗断裂能力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1