一种硅片制绒产线的制作方法

1.本实用新型涉及一种硅片制绒产线。

背景技术:

2.光伏发电是太阳能能源利用中最重要的组成部分,它是一种环保的,用之不竭的可再生能源,符合光伏行业高效率、低成本的追求。对于单晶硅电池,表面反射率是影响太阳能电池效率转换的重要因素之一,为降低表面反射率,制绒工艺起到了重要作用。

3.制绒的目的为在原生硅片表面产生织构以达到陷光作用,从而提高对太阳光的吸收率,进而提高电池的光电转换率。目前市面上的制绒工艺仍为传统的湿法工艺,此法在制绒结束后,硅片上会大概率出现白斑、亮点等问题,这严重影响了产线硅片的直通率,降低了产线效率。

技术实现要素:

4.为解决现有技术的缺陷,本实用新型提供一种硅片制绒产线,包括按先后工序依次设置的:链式氧化炉,第一链式酸洗机,氧化槽,第一清水槽,制绒槽。

5.优选的,还包括位于制绒槽后道、且按先后工序依次设置的:第二清水槽,第二链式酸洗机,链式烘干炉。

6.优选的,所述第一链式酸洗机包括按先后工序依次设置的:酸洗区,漂洗区。

7.优选的,所述第一链式酸洗机的酸洗区设有带液滚轮和喷头,第一链式酸洗机的漂洗区设有滚轮和喷头。

8.优选的,所述第一链式酸洗机和氧化槽之间还设有第一插片机。

9.优选的,所述第二链式酸洗机包括按先后工序依次设置的:酸洗区,漂洗区。

10.优选的,所述第二链式酸洗机的酸洗区设有带液滚轮和喷头,第二链式酸洗机的漂洗区设有滚轮和喷头。

11.优选的,所述第二清水槽和第二链式酸洗机之间还设有第二插片机。

12.优选的,所述链式氧化炉内置刚玉轴和加热灯管。

13.经研究发现,之所以硅片制绒会出现白斑、亮点等问题,主要是因为硅片表面残留有有机脏污。本实用新型在制绒槽前道设置链式氧化炉,可在制绒之前,在链式氧化炉中对硅片进行高温氧化处理,使硅片表面的有机脏污分解,可完全去除硅片表面的有机脏污,可避免因有机脏污残留在硅片表面而使制绒出现白斑、亮点等问题。

14.但本实用新型的实用新型人经研究发现,为了完全去除硅片表面的有机脏污,链式氧化炉的温度较高(300~800℃),处理时间较长(180~250s),高温氧化处理完成后,硅片表面会形成一层较厚的sio2层,该sio2层的厚度不小于2nm(该sio2层的厚度为2~8nm),该较厚的sio2层会影响制绒,不利于制绒。为了防止该较厚的sio2层影响制绒,本实用新型在制绒槽前道还设置第一链式酸洗机,可在第一链式酸洗机中对硅片进行酸洗(酸洗采用氢氟酸溶液),使该较厚的sio2层完全去除。

15.但本实用新型的实用新型人经研究发现,上述较厚的sio2层去除后,硅片表面为疏水状态,而硅片表面处于疏水状态也会影响制绒,也不利于制绒。为了防止硅片表面处于疏水状态而影响制绒,本实用新型在制绒槽前道还设置氧化槽,可在氧化槽中对硅片进行再次氧化,使硅片表面再次形成sio2层,可通过控制再次氧化的工艺参数(氧化槽中采用由2%~6% h2o2、1%~3%无机碱、余量为去离子水配制的氧化处理液,于60~70℃对硅片氧化处理2~3min),来控制再次形成的sio2层的厚度,使再次形成的sio2层的厚度不大于0.6nm(再次形成的sio2层的厚度控制在0.2~0.6nm),该超薄的sio2层不仅不会影响制绒,还会使硅片表面处于亲水状态,有利于制绒。

16.制绒的根本为si与制绒液进行反应。若硅片表面的sio2厚度不小于2nm,制绒时对硅片的表面处理会不够,导致反应不完全,硅片表面反射率过高。当sio2厚度不大于0.6nm时,配合现有的制绒工艺,能制绒完全,不会影响制绒。

17.另外,采用本实用新型硅片制绒产线来生产制绒片,除制绒步骤外,其他许多步骤都可以链式进行操作,更高效。

18.综上所述,本实用新型不仅能解决因有机脏污残留在硅片表面而使制绒出现白斑、亮点等问题,还能提高制绒的产量,降低制绒的不良率,具有推广价值。

附图说明

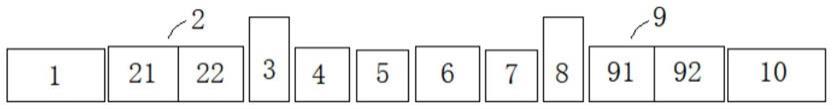

19.图1是本实用新型的示意图。

具体实施方式

20.下面结合实施例,对本实用新型的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

21.本实用新型提供一种硅片制绒产线,包括按先后工序依次设置的:链式氧化炉1,第一链式酸洗机2,第一插片机3,氧化槽4,第一清水槽5,制绒槽6,第二清水槽7,第二插片机8,第二链式酸洗机9,链式烘干炉10;

22.链式氧化炉1内置刚玉轴和加热灯管;

23.第一链式酸洗机2包括按先后工序依次设置的:酸洗区21,漂洗区22;第一链式酸洗机2的酸洗区21设有带液滚轮和喷头,第一链式酸洗机2的漂洗区22设有滚轮和喷头;

24.第二链式酸洗机9包括按先后工序依次设置的:酸洗区91,漂洗区92;所述第二链式酸洗机9的酸洗区91设有带液滚轮和喷头,第二链式酸洗机9的漂洗区92设有滚轮和喷头。

25.本实用新型还提供上述硅片制绒产线的生产过程:

26.1)若干片硅片进入链式氧化炉1进行高温氧化处理,高温氧化处理的温度为300~800℃,时间为180~250s,使硅片表面的有机脏污分解,以去除硅片表面的有机脏污,且硅片表面形成sio2层;

27.2)经过步骤1)处理后的硅片进入第一链式酸洗机2的酸洗区21进行2~6min常温酸洗,以去除硅片表面的sio2层;酸洗所用酸液由5wt%~10wt% hf和余量的去离子水配制而成;

28.3)经过步骤2)处理后的硅片进入第一链式酸洗机2的漂洗区22进行3~9min常温

漂洗,以去除硅片表面残留的酸液;

29.4)经过步骤3)处理后的硅片经第一插片机3插片后进入氧化槽4进行再次氧化,时间为2~3min,温度为60~70℃,使硅片表面再次形成sio2层,以使硅片表面处于亲水态,且再次形成的sio2层的厚度控制在0.2~0.6nm;氧化槽4中的氧化处理液由2wt%~6wt% h2o2、1wt%~3wt%无机碱和余量的去离子水配制而成;无机碱可以选择koh或naoh;

30.5)经过步骤4)处理后的硅片进入第一清水槽5常温漂洗3~5min,以去除硅片表面残留的氧化处理液;

31.6)经过步骤5)处理后的硅片进入制绒槽6于75~85℃制绒6~8min,在硅片表面形成绒面结构;制绒槽6中的制绒液由0.5wt%~1wt%制绒添加剂、1wt%~3wt%无机碱和余量为去离子水配制而成;无机碱可以选择koh或naoh;

32.7)经过步骤6)处理后的硅片进入第二清水槽7常温漂洗3~5min,以去除硅片表面残留的制绒液;

33.8)经过步骤7)处理后的硅片经第二插片机8放片后进入第二链式酸洗机9的酸洗区91进行2~6min常温酸洗,以去除硅片表面的氧化层和金属离子;酸洗所用酸液由5wt%~10wt% hf、5wt%~10wt% hcl和余量的去离子水配制而成;

34.9)经过步骤8)处理后的硅片进入第二链式酸洗机9的漂洗区92进行3~9min常温漂洗,以去除硅片表面残留的第二酸液;

35.10)经过步骤9)处理后的硅片进入链式烘干炉10中,于80~90℃烘干10~30min。

36.本实用新型的具体实施例如下:

37.实施例1

38.1)1200片硅片进入链式氧化炉1进行高温氧化处理,温度为700℃,时间为180s;

39.2)经过步骤1)处理后的1200片硅片进入第一链式酸洗机2的酸洗区21进行5min常温酸洗,酸洗所用酸液由5wt% hf和95wt%去离子水配制而成;

40.3)经过步骤2)处理后的1200片硅片进入第一链式酸洗机2的漂洗区22进行6min常温漂洗;

41.4)经过步骤3)处理后的1200片硅片经第一插片机3插片后进入氧化槽4进行再次氧化,时间为2min10s,温度为60℃,氧化槽4中的氧化处理液由5wt% h2o2、2wt% naoh、93wt%去离子水配制而成;

42.5)经过步骤4)处理后的1200片硅片进入第一清水槽5常温漂洗3min;

43.6)经过步骤5)处理后的1200片硅片进入制绒槽6于78℃制绒6min30s,制绒槽6中的制绒液由1wt%制绒添加剂、2wt% naoh、97wt%去离子水配制而成;

44.7)经过步骤6)处理后的1200片硅片进入第二清水槽7常温漂洗3min;

45.8)经过步骤7)处理后的1200片硅片经第二插片机8放片后进入第二链式酸洗机9的酸洗区91进行5min常温酸洗,酸洗所用酸液由5wt% hf、5wt% hcl和90wt%去离子水配制而成;

46.9)经过步骤8)处理后的1200片硅片进入第二链式酸洗机9的漂洗区92进行6min常温漂洗;

47.10)经过步骤9)处理后的1200片硅片进入链式烘干炉10中,于88℃烘干15min。

48.实施例1生产1200片制绒片,表面都无白斑、亮点,不良率为0.005%。

49.实施例2

50.1)1200片硅片进入链式氧化炉1进行高温氧化处理,温度为500℃,时间为200s;

51.2)经过步骤1)处理后的1200片硅片进入第一链式酸洗机2的酸洗区21进行3min常温酸洗,酸洗所用酸液由7wt% hf和93wt%去离子水配制而成;

52.3)经过步骤2)处理后的1200片硅片进入第一链式酸洗机2的漂洗区22进行5min常温漂洗;

53.4)经过步骤3)处理后的1200片硅片经第一插片机3插片后进入氧化槽4进行再次氧化,时间为2min10s,温度为60℃,氧化槽4中的氧化处理液由5wt% h2o2、2wt% naoh、93wt%去离子水配制而成;

54.5)经过步骤4)处理后的1200片硅片进入第一清水槽5常温漂洗3min;

55.6)经过步骤5)处理后的1200片硅片进入制绒槽6于78℃制绒6min30s,制绒槽6中的制绒液由1wt%制绒添加剂、2wt% naoh、97wt%去离子水配制而成;

56.7)经过步骤6)处理后的1200片硅片进入第二清水槽7常温漂洗3min;

57.8)经过步骤7)处理后的1200片硅片经第二插片机8放片后进入第二链式酸洗机9的酸洗区91进行5min常温酸洗,酸洗所用酸液由5wt% hf、5wt% hcl和90wt%去离子水配制而成;

58.9)经过步骤8)处理后的1200片硅片进入第二链式酸洗机9的漂洗区92进行6min常温漂洗;

59.10)经过步骤9)处理后的1200片硅片进入链式烘干炉10中,于88℃烘干15min。

60.实施例2生产1200片制绒片,表面都无白斑、亮点,不良率为0.01%。

61.实施例3

62.1)1200片硅片进入链式氧化炉1进行高温氧化处理,温度为300℃,时间为240s;

63.2)经过步骤1)处理后的1200片硅片进入第一链式酸洗机2的酸洗区21进行2min30s常温酸洗,酸洗所用酸液由9wt% hf和91wt%去离子水配制而成;

64.3)经过步骤2)处理后的1200片硅片进入第一链式酸洗机2的漂洗区22进行3min常温漂洗;

65.4)经过步骤3)处理后的1200片硅片经第一插片机3插片后进入氧化槽4进行再次氧化,时间为2min,温度为60℃,氧化槽4中的氧化处理液由6wt% h2o2、3wt% naoh、91wt%去离子水配制而成;

66.5)经过步骤4)处理后的1200片硅片进入第一清水槽5常温漂洗3min;

67.6)经过步骤5)处理后的1200片硅片进入制绒槽6于78℃制绒6min40s,制绒槽6中的制绒液由0.8wt%制绒添加剂、2wt% naoh、97.2wt%去离子水配制而成;

68.7)经过步骤6)处理后的1200片硅片进入第二清水槽7常温漂洗3min;

69.8)经过步骤7)处理后的1200片硅片经第二插片机8放片后进入第二链式酸洗机9的酸洗区91进行5min常温酸洗,酸洗所用酸液由5wt% hf、5wt% hcl和90wt%去离子水配制而成;

70.9)经过步骤8)处理后的1200片硅片进入第二链式酸洗机9的漂洗区92进行6min常温漂洗;

71.10)经过步骤9)处理后的1200片硅片进入链式烘干炉10中,于88℃烘干15min。

72.实施例3生产1200片制绒片,表面都无白斑、亮点,不良率为0。

73.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1