1.本技术涉及显示技术领域,特别是一种显示屏及显示设备。

背景技术:

2.目前,市场上使用的led显示屏大多采用单一的r(红光)芯片、g(绿光)芯片、b(蓝光)芯片三合一封装的led灯珠来组装生产,以达到全彩色的显示目的,其中,每个led灯珠构成led显示屏的一个像素点,多个led排列设置可实现整屏的全彩显示。

3.led显示屏的电路板上相邻led灯珠之间的间距越大,则led显示屏的分辨率越低,相反,电路板上相邻led灯珠之间的间距越小,则led显示屏的分辨率越高。目前,每个led灯珠对应电连接pcb灯板上三个正极焊盘,由于相邻的正极焊盘之间存在使用间距,三个正极焊盘的整体面积较大,在与led灯珠中的r芯片、g芯片、b芯片连接后,正极焊盘和led灯珠共同形成的结构的整体尺寸较大,从而使得电路板上的像素点的单位面积点密度值较小,进而影响led显示屏的分辨率;并且,由于每个正极焊盘的尺寸较小,其与每个芯片之间的绑定难度较大,致使绑定良率较低。

技术实现要素:

4.鉴于上述状况,有必要提供一种显示屏及显示设备,以解决上述问题。

5.本技术实施例提出了一种显示屏,包括:

6.基板,所述基板的一表面形成有呈阵列状排列的若干个焊盘结构,每个所述焊盘结构包括一正极焊盘及三个负极焊盘,三个所述负极焊盘并排设置于所述正极焊盘的一侧,且三个所述负极焊盘与所述正极焊盘的间距相同;

7.多个led芯片,分别与若干个所述焊盘结构一一对应设置,每个所述led芯片包括对应设置于三个所述负极焊盘的红光芯片、绿光芯片和蓝光芯片;及

8.多个承载板,分别与所述红光芯片、所述绿光芯片和所述蓝光芯片对应设置,每个所述承载板具有正极连接端和负极连接端,所述正极连接端电连接所述正极焊盘,所述负极连接端电连接相对应的所述红光芯片、所述绿光芯片或所述蓝光芯片。

9.在一些实施例中,若干个所述焊盘结构包括第一结构、第二结构、第三结构及第四结构中的至少一者,所述第一结构为多个所述负极焊盘分别设于所述正极焊盘x轴正方向的结构,所述第二结构为多个所述负极焊盘分别设于所述正极焊盘x轴负方向的结构,所述第三结构为多个所述负极焊盘分别设于所述正极焊盘y轴正方向的结构,所述第四结构为多个所述负极焊盘分别设于所述正极焊盘y轴负方向的结构。

10.在一些实施例中,所述承载板设置于相对应的所述红光芯片、所述绿光芯片或所述蓝光芯片上。

11.在一些实施例中,所述承载板设于所述正极焊盘及相对应的所述红光芯片、所述绿光芯片或所述蓝光芯片之间。

12.在一些实施例中,所述承载板具有相对的第一承载面和第二承载面,所述正极连

接端和所述负极连接端均设于所述第一承载面,所述第二承载面的部分设于所述正极焊盘,所述第二承载面的部分设置在相对应的所述红光芯片、所述绿光芯片或所述蓝光芯片上;

13.或者,所述第一承载面的具有所述正极连接端的部分设于所述正极焊盘,所述第一承载面的具有负极连接端的部分设置在相对应的所述红光芯片、所述绿光芯片或所述蓝光芯片上。

14.在一些实施例中,所述基板内集成设置有驱动电路,所述驱动电路分别与所述正极焊盘和所述负极焊盘电连接。

15.在一些实施例中,所述正极连接端通过第一金线电连接所述正极焊盘,所述负极连接端通过第二金线电连接相对应的所述红光芯片、所述绿光芯片或所述蓝光芯片。

16.在一些实施例中,所述承载板为硅晶片。

17.在一些实施例中,所述基板为电路板。

18.本技术实施例还提出了一种显示设备,包括:

19.本体;及

20.如上述的显示屏,所述显示屏设于所述本体上。

21.上述的显示屏及显示设备通过设置一正极焊盘分别与红光芯片、绿光芯片和蓝光芯片电连接,相对于现有技术的三个正极焊盘的整体面积,本技术仅设置一个正极焊盘,其面积更小,形成难度低,且正极焊盘与红光芯片、绿光芯片和蓝光芯片共同形成的结构的整体尺寸较小,从而使得基板上像素点的单位面积点密度值相对较大,进而提高led显示屏的分辨率;并且,由于正极焊盘的尺寸较大,其与每个芯片之间的绑定难度较小,从而使得绑定良率较高,有利于提高显示屏的良率。

附图说明

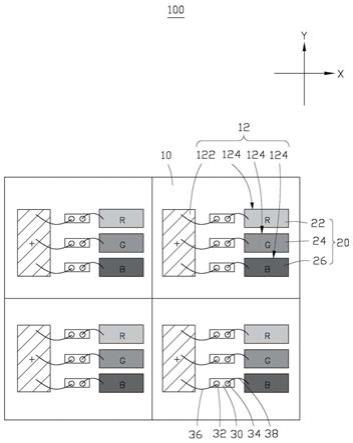

22.图1是本技术第一实施例提供的显示屏结构示意图。

23.图2是本技术第二实施例提供的显示屏结构示意图。

24.图3是本技术第三实施例提供的显示屏结构示意图。

25.图4是本技术第四实施例提供的显示屏结构示意图。

26.图5是本技术第五实施例提供的显示屏结构示意图。

27.图6是本技术第六实施例提供的显示屏结构示意图。

28.图7是本技术第七实施例提供的显示屏结构示意图。

29.图8是本技术第八实施例提供的显示屏结构示意图。

30.图9是本技术第九实施例提供的显示屏结构示意图。

31.图10是本技术第十实施例提供的显示屏结构示意图。

32.图11是本技术第十一实施例提供的显示屏结构示意图。

33.图12是本技术第十二实施例提供的显示屏结构示意图。

34.图13是本技术第十三实施例提供的显示屏结构示意图。

35.图14是本技术第十四实施例提供的显示屏结构示意图。

36.图15是本技术第十五实施例提供的显示屏结构示意图。

37.图16是本技术第十六实施例提供的显示屏结构示意图。

38.图17是本技术第十七实施例提供的显示屏结构示意图。

39.图18是本技术第十八实施例提供的显示屏结构示意图。

40.图19是本技术第十九实施例提供的显示屏结构示意图。

41.图20是本技术第二十实施例提供的显示屏结构示意图。

42.图21是本技术实施例提供的显示设备的结构示意图。

43.主要元件符号说明

44.显示屏

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

45.基板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

46.焊盘结构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

47.正极焊盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

122

48.负极焊盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

124

49.led芯片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

50.红光芯片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

51.绿光芯片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24

52.蓝光芯片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

26

53.承载板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

54.正极连接端

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32

55.负极连接端

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

34

56.第一金线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

36

57.第二金线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

38

58.本体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200

59.显示设备

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

300

具体实施方式

60.下面详细描述本技术的实施方式,所述实施方式的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施方式是示例性的,仅用于解释本技术,而不能理解为对本技术的限制。

61.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

62.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接或可以相互通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术

人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

63.在本技术中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度小于第二特征。

64.下文的公开提供了许多不同的实施方式或例子用来实现本技术的不同结构。为了简化本技术的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本技术。此外,本技术可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本技术提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

65.请参见图1,本技术第一实施例提供一种显示屏100,包括基板10、多个led芯片20及多个承载板30。需要说明的是,为了便于理解,图中示出了显示屏100的部分结构。

66.基板10的一表面形成有呈阵列状排列的若干个焊盘结构12,每个焊盘结构12包括一正极焊盘122及设于正极焊盘122的一侧且并排设置的三个负极焊盘124,三个负极焊盘124的形状相同。

67.可以理解地,在其他的实施例中,三个负极焊盘124的形状可不同,例如三个负极焊盘124均为矩形,面积依次减小或增大。相较于形状不同的三个负极焊盘124,形状相同的三个负极焊盘124在装配后连接稳定性更高,发光效果更好。

68.基板10内集成设置有驱动电路(图未示),驱动电路分别与正极焊盘122和负极焊盘124电连接。可以理解地,基板10为柔性电路板(flexible printed circuit,fpc)、印刷电路板(printed circuit board,pcb)、软硬结合电路板中的任意一种,具体可根据实际需要进行设定。

69.在本实施例中,若干个焊盘结构12均为第一结构,第一结构为多个负极焊盘124分别设于正极焊盘122的x轴正方向的结构,即负极焊盘124设于正极焊盘122的右侧,示例的,焊盘结构12的数量为四个。

70.可以理解地,在一些实施例中,负极焊盘124和正极焊盘122的位置相对于第一结构中的负极焊盘124和正极焊盘122的位置顺时针或逆时针旋转预设角度,例如45度,135度,但不限于此。

71.多个led芯片20分别与多个焊盘结构12一一对应设置,每个led芯片20包括对应设置于三个负极焊盘124的红光芯片22、绿光芯片24和蓝光芯片26。可以理解地,红光芯片22为r芯片,绿光芯片24为g芯片,蓝光芯片26为b芯片。

72.多个承载板30分别与红光芯片22、绿光芯片24和蓝光芯片26对应设置,每个承载板30设于正极焊盘122及相对应的红光芯片22、绿光芯片24或蓝光芯片26之间,且每个承载板30具有正极连接端32和负极连接端34,正极连接端32通过第一金线36电连接正极焊盘122,负极连接端34通过第二金线38电连接相对应的红光芯片22、绿光芯片24或蓝光芯片26,也即是说,第二金线38为三个。在本实施例中,承载板30为硅晶片。

73.上述的显示屏100通过设置一正极焊盘122分别与红光芯片22、绿光芯片24和蓝光芯片26电连接,相对于现有技术的三个正极焊盘122的整体面积,本技术仅设置一个正极焊盘122,其面积更小,形成难度低,且正极焊盘122与红光芯片22、绿光芯片24和蓝光芯片26共同形成的结构的整体尺寸较小,从而使得基板10上像素点的单位面积点密度值相对较大,进而提高led显示屏的分辨率;并且,由于正极焊盘122的尺寸较大,其与每个芯片之间的绑定难度较小,从而使得绑定良率较高,有利于提高显示屏的良率。

74.请参见图2,本技术的第二实施例提出了一种显示屏100,第二实施例中的显示屏100与第一实施例中的显示屏100的结构大致相同,焊盘结构12均为第一结构,第一结构为多个负极焊盘124分别设于正极焊盘122的x轴正方向的结构。不同之处在于:

75.承载板30具有相对的第一承载面31和第二承载面33(图3中所示),正极连接端32和负极连接端34均设于第一承载面31,第二承载面33的部分设于正极焊盘122,所述第二承载面33的部分设置在相对应的红光芯片22、绿光芯片24或蓝光芯片26上。

76.上述的显示屏100通过设置一正极焊盘122分别与红光芯片22、绿光芯片24和蓝光芯片26电连接,相对于现有技术的三个正极焊盘122的整体面积,本技术仅设置一个正极焊盘122,其面积更小,形成难度低,且正极焊盘122与红光芯片22、绿光芯片24和蓝光芯片26共同形成的结构的整体尺寸较小,从而使得基板10上像素点的单位面积点密度值相对较大,进而提高led显示屏的分辨率;并且,由于正极焊盘122的尺寸较大,其与每个芯片之间的绑定难度较小,从而使得绑定良率较高,有利于提高显示屏的良率。

77.请参见图3,本技术的第三实施例提出了一种显示屏100,第三实施例中的显示屏100与第二实施例中的显示屏100的结构大致相同,不同之处在于:

78.第一承载面31的具有正极连接端32的部分设于正极焊盘122,第一承载面31的具有负极连接端34的部分设置在相对应的红光芯片22、绿光芯片24或蓝光芯片26上。

79.上述的显示屏100通过设置一正极焊盘122分别与红光芯片22、绿光芯片24和蓝光芯片26电连接,相对于现有技术的三个正极焊盘122的整体面积,本技术仅设置一个正极焊盘122,其面积更小,形成难度低,且正极焊盘122与红光芯片22、绿光芯片24和蓝光芯片26共同形成的结构的整体尺寸较小,从而使得基板10上像素点的单位面积点密度值相对较大,进而提高led显示屏的分辨率;并且,由于正极焊盘122的尺寸较大,其与每个芯片之间的绑定难度较小,从而使得绑定良率较高,有利于提高显示屏的良率。

80.请参见图4,本技术的第四实施例提出了一种显示屏100,第四实施例中的显示屏100与第一实施例中的显示屏100的结构大致相同,焊盘结构12均为第一结构,第一结构为多个负极焊盘124分别设于正极焊盘122的x轴正方向的结构。不同之处在于:

81.承载板30设于相对应的红光芯片22、绿光芯片24或蓝光芯片26上。

82.上述的显示屏100通过设置一正极焊盘122分别与红光芯片22、绿光芯片24和蓝光芯片26电连接,相对于现有技术的三个正极焊盘122的整体面积,本技术仅设置一个正极焊盘122,其面积更小,形成难度低,且正极焊盘122与红光芯片22、绿光芯片24和蓝光芯片26共同形成的结构的整体尺寸较小,从而使得基板10上像素点的单位面积点密度值相对较大,进而提高led显示屏的分辨率;并且,由于正极焊盘122的尺寸较大,其与每个芯片之间的绑定难度较小,从而使得绑定良率较高,有利于提高显示屏的良率。

83.请参见图5,本技术的第五实施例提出了一种显示屏100,第五实施例中的显示屏

100与第一实施例中的显示屏100的结构大致相同,承载板30设于正极焊盘122及相对应的红光芯片22、绿光芯片24或蓝光芯片26之间。不同之处在于:

84.焊盘结构12均为第二结构,第二结构为多个负极焊盘124分别设于正极焊盘122的x轴负方向的结构,即负极焊盘124设于正极焊盘122的左侧。

85.上述的显示屏100通过设置一正极焊盘122分别与红光芯片22、绿光芯片24和蓝光芯片26电连接,相对于现有技术的三个正极焊盘122的整体面积,本技术仅设置一个正极焊盘122,其面积更小,形成难度低,且正极焊盘122与红光芯片22、绿光芯片24和蓝光芯片26共同形成的结构的整体尺寸较小,从而使得基板10上像素点的单位面积点密度值相对较大,进而提高led显示屏的分辨率;并且,由于正极焊盘122的尺寸较大,其与每个芯片之间的绑定难度较小,从而使得绑定良率较高,有利于提高显示屏的良率。

86.请参见图6,本技术的第六实施例提出了一种显示屏100,第六实施例中的显示屏100与第一实施例中的显示屏100的结构大致相同。不同之处在于:

87.焊盘结构12均为第二结构,第二结构为多个负极焊盘124分别设于正极焊盘122的x轴负方向的结构。

88.承载板30具有相对的第一承载面31和第二承载面33(图7中所示),正极连接端32和负极连接端34均设于第一承载面31,第二承载面33的部分设于正极焊盘122,所述第二承载面33的部分设置在相对应的红光芯片22、绿光芯片24或蓝光芯片26上。

89.上述的显示屏100通过设置一正极焊盘122分别与红光芯片22、绿光芯片24和蓝光芯片26电连接,相对于现有技术的三个正极焊盘122的整体面积,本技术仅设置一个正极焊盘122,其面积更小,形成难度低,且正极焊盘122与红光芯片22、绿光芯片24和蓝光芯片26共同形成的结构的整体尺寸较小,从而使得基板10上像素点的单位面积点密度值相对较大,进而提高led显示屏的分辨率;并且,由于正极焊盘122的尺寸较大,其与每个芯片之间的绑定难度较小,从而使得绑定良率较高,有利于提高显示屏的良率。

90.请参见图7,本技术的第七实施例提出了一种显示屏100,第七实施例中的显示屏100与第六实施例中的显示屏100的结构大致相同。不同之处在于:

91.第一承载面31的具有正极连接端32的部分设于正极焊盘122,第一承载面31的具有负极连接端34的部分设置在相对应的红光芯片22、绿光芯片24或蓝光芯片26上。

92.上述的显示屏100通过设置一正极焊盘122分别与红光芯片22、绿光芯片24和蓝光芯片26电连接,相对于现有技术的三个正极焊盘122的整体面积,本技术仅设置一个正极焊盘122,其面积更小,形成难度低,且正极焊盘122与红光芯片22、绿光芯片24和蓝光芯片26共同形成的结构的整体尺寸较小,从而使得基板10上像素点的单位面积点密度值相对较大,进而提高led显示屏的分辨率;并且,由于正极焊盘122的尺寸较大,其与每个芯片之间的绑定难度较小,从而使得绑定良率较高,有利于提高显示屏的良率。

93.请参见图8,本技术的第八实施例提出了一种显示屏100,第八实施例中的显示屏100与第一实施例中的显示屏100的结构大致相同。不同之处在于:

94.焊盘结构12均为第二结构,第二结构为多个负极焊盘124分别设于正极焊盘122的x轴负方向的结构。

95.承载板30设于相对应的红光芯片22、绿光芯片24或蓝光芯片26上。

96.上述的显示屏100通过设置一正极焊盘122分别与红光芯片22、绿光芯片24和蓝光

芯片26电连接,相对于现有技术的三个正极焊盘122的整体面积,本技术仅设置一个正极焊盘122,其面积更小,形成难度低,且正极焊盘122与红光芯片22、绿光芯片24和蓝光芯片26共同形成的结构的整体尺寸较小,从而使得基板10上像素点的单位面积点密度值相对较大,进而提高led显示屏的分辨率;并且,由于正极焊盘122的尺寸较大,其与每个芯片之间的绑定难度较小,从而使得绑定良率较高,有利于提高显示屏的良率。

97.请参见图9,本技术的第九实施例提出了一种显示屏100,第九实施例中的显示屏100与第一实施例中的显示屏100的结构大致相同,承载板30设于正极焊盘122及相对应的红光芯片22、绿光芯片24或蓝光芯片26之间。不同之处在于:

98.焊盘结构12均为第三结构,第三结构为多个负极焊盘124分别设于正极焊盘122的y轴正方向的结构,即负极焊盘124设于正极焊盘122的上方。

99.上述的显示屏100通过设置一正极焊盘122分别与红光芯片22、绿光芯片24和蓝光芯片26电连接,相对于现有技术的三个正极焊盘122的整体面积,本技术仅设置一个正极焊盘122,其面积更小,形成难度低,且正极焊盘122与红光芯片22、绿光芯片24和蓝光芯片26共同形成的结构的整体尺寸较小,从而使得基板10上像素点的单位面积点密度值相对较大,进而提高led显示屏的分辨率;并且,由于正极焊盘122的尺寸较大,其与每个芯片之间的绑定难度较小,从而使得绑定良率较高,有利于提高显示屏的良率。

100.请参见图10,本技术的第十实施例提出了一种显示屏100,第十实施例中的显示屏100与第一实施例中的显示屏100的结构大致相同。不同之处在于:

101.焊盘结构12均为第三结构,第三结构为多个负极焊盘124分别设于正极焊盘122的y轴正方向的结构。

102.承载板30具有相对的第一承载面31和第二承载面33(图11中所示),正极连接端32和负极连接端34均设于第一承载面31,第二承载面33的部分设于正极焊盘122,所述第二承载面33的部分设置在相对应的红光芯片22、绿光芯片24或蓝光芯片26上。

103.上述的显示屏100通过设置一正极焊盘122分别与红光芯片22、绿光芯片24和蓝光芯片26电连接,相对于现有技术的三个正极焊盘122的整体面积,本技术仅设置一个正极焊盘122,其面积更小,形成难度低,且正极焊盘122与红光芯片22、绿光芯片24和蓝光芯片26共同形成的结构的整体尺寸较小,从而使得基板10上像素点的单位面积点密度值相对较大,进而提高led显示屏的分辨率;并且,由于正极焊盘122的尺寸较大,其与每个芯片之间的绑定难度较小,从而使得绑定良率较高,有利于提高显示屏的良率。

104.请参见图11,本技术的第十一实施例提出了一种显示屏100,第十一实施例中的显示屏100与第十实施例中的显示屏100的结构大致相同,不同之处在于:

105.第一承载面31的具有正极连接端32的部分设于正极焊盘122,第一承载面31的具有负极连接端34的部分设置在相对应的红光芯片22、绿光芯片24或蓝光芯片26上。

106.上述的显示屏100通过设置一正极焊盘122分别与红光芯片22、绿光芯片24和蓝光芯片26电连接,相对于现有技术的三个正极焊盘122的整体面积,本技术仅设置一个正极焊盘122,其面积更小,形成难度低,且正极焊盘122与红光芯片22、绿光芯片24和蓝光芯片26共同形成的结构的整体尺寸较小,从而使得基板10上像素点的单位面积点密度值相对较大,进而提高led显示屏的分辨率;并且,由于正极焊盘122的尺寸较大,其与每个芯片之间的绑定难度较小,从而使得绑定良率较高,有利于提高显示屏的良率。

107.请参见图12,本技术的第十二实施例提出了一种显示屏100,第十二实施例中的显示屏100与第一实施例中的显示屏100的结构大致相同。不同之处在于:

108.焊盘结构12均为第三结构,第三结构为多个负极焊盘124分别设于正极焊盘122的y轴正方向的结构。

109.承载板30设于相对应的红光芯片22、绿光芯片24或蓝光芯片26上。

110.上述的显示屏100通过设置一正极焊盘122分别与红光芯片22、绿光芯片24和蓝光芯片26电连接,相对于现有技术的三个正极焊盘122的整体面积,本技术仅设置一个正极焊盘122,其面积更小,形成难度低,且正极焊盘122与红光芯片22、绿光芯片24和蓝光芯片26共同形成的结构的整体尺寸较小,从而使得基板10上像素点的单位面积点密度值相对较大,进而提高led显示屏的分辨率;并且,由于正极焊盘122的尺寸较大,其与每个芯片之间的绑定难度较小,从而使得绑定良率较高,有利于提高显示屏的良率。

111.请参见图13,本技术的第十三实施例提出了一种显示屏100,第十三实施例中的显示屏100与第一实施例中的显示屏100的结构大致相同,承载板30设于正极焊盘122及相对应的红光芯片22、绿光芯片24或蓝光芯片26之间。不同之处在于:

112.焊盘结构12均为第四结构,第四结构为多个负极焊盘124分别设于正极焊盘122的y轴负方向的结构,即负极焊盘124设于正极焊盘122的下方。

113.上述的显示屏100通过设置一正极焊盘122分别与红光芯片22、绿光芯片24和蓝光芯片26电连接,相对于现有技术的三个正极焊盘122的整体面积,本技术仅设置一个正极焊盘122,其面积更小,形成难度低,且正极焊盘122与红光芯片22、绿光芯片24和蓝光芯片26共同形成的结构的整体尺寸较小,从而使得基板10上像素点的单位面积点密度值相对较大,进而提高led显示屏的分辨率;并且,由于正极焊盘122的尺寸较大,其与每个芯片之间的绑定难度较小,从而使得绑定良率较高,有利于提高显示屏的良率。

114.请参见图14,本技术的第十四实施例提出了一种显示屏100,第十四实施例中的显示屏100与第一实施例中的显示屏100的结构大致相同。不同之处在于:

115.焊盘结构12均为第四结构,第四结构为多个负极焊盘124分别设于正极焊盘122的y轴负方向的结构。

116.承载板30具有相对的第一承载面31和第二承载面33(图15中所示),正极连接端32和负极连接端34均设于第一承载面31,第二承载面33的部分设于正极焊盘122,所述第二承载面33的部分设置在相对应的红光芯片22、绿光芯片24或蓝光芯片26上。

117.上述的显示屏100通过设置一正极焊盘122分别与红光芯片22、绿光芯片24和蓝光芯片26电连接,相对于现有技术的三个正极焊盘122的整体面积,本技术仅设置一个正极焊盘122,其面积更小,形成难度低,且正极焊盘122与红光芯片22、绿光芯片24和蓝光芯片26共同形成的结构的整体尺寸较小,从而使得基板10上像素点的单位面积点密度值相对较大,进而提高led显示屏的分辨率;并且,由于正极焊盘122的尺寸较大,其与每个芯片之间的绑定难度较小,从而使得绑定良率较高,有利于提高显示屏的良率。

118.请参见图15,本技术的第十五实施例提出了一种显示屏100,第十五实施例中的显示屏100与第十四实施例中的显示屏100的结构大致相同,不同之处在于:

119.第一承载面31的具有正极连接端32的部分设于正极焊盘122,第一承载面31的具有负极连接端34的部分设置在相对应的红光芯片22、绿光芯片24或蓝光芯片26上。

120.上述的显示屏100通过设置一正极焊盘122分别与红光芯片22、绿光芯片24和蓝光芯片26电连接,相对于现有技术的三个正极焊盘122的整体面积,本技术仅设置一个正极焊盘122,其面积更小,形成难度低,且正极焊盘122与红光芯片22、绿光芯片24和蓝光芯片26共同形成的结构的整体尺寸较小,从而使得基板10上像素点的单位面积点密度值相对较大,进而提高led显示屏的分辨率;并且,由于正极焊盘122的尺寸较大,其与每个芯片之间的绑定难度较小,从而使得绑定良率较高,有利于提高显示屏的良率。

121.请参见图16,本技术的第十六实施例提出了一种显示屏100,第十六实施例中的显示屏100与第一实施例中的显示屏100的结构大致相同。不同之处在于:

122.焊盘结构12均为第四结构,第四结构为多个负极焊盘124分别设于正极焊盘122的y轴负方向的结构。

123.承载板30设于相对应的红光芯片22、绿光芯片24或蓝光芯片26上。

124.上述的显示屏100通过设置一正极焊盘122分别与红光芯片22、绿光芯片24和蓝光芯片26电连接,相对于现有技术的三个正极焊盘122的整体面积,本技术仅设置一个正极焊盘122,其面积更小,形成难度低,且正极焊盘122与红光芯片22、绿光芯片24和蓝光芯片26共同形成的结构的整体尺寸较小,从而使得基板10上像素点的单位面积点密度值相对较大,进而提高led显示屏的分辨率;并且,由于正极焊盘122的尺寸较大,其与每个芯片之间的绑定难度较小,从而使得绑定良率较高,有利于提高显示屏的良率。

125.请参见图17,本技术的第十七实施例提出了一种显示屏100,第十七实施例中的显示屏100与第一实施例中的显示屏100的结构大致相同,承载板30设于正极焊盘122及相对应的红光芯片22、绿光芯片24或蓝光芯片26之间。不同之处在于:

126.焊盘结构12包括第一结构、第二结构、第三结构及第四结构中的至少两者,例如本实施例中,焊盘结构12结构包括第一结构、第二结构、第三结构及第四结构。可以理解地,在其他实施例中,焊盘结构12还包括第一结构、第二结构、第三结构及第四结构中的任意两者;或者焊盘结构12还包括第一结构、第二结构、第三结构及第四结构中的任意三者。

127.上述的显示屏100通过设置一正极焊盘122分别与红光芯片22、绿光芯片24和蓝光芯片26电连接,相对于现有技术的三个正极焊盘122的整体面积,本技术仅设置一个正极焊盘122,其面积更小,形成难度低,且正极焊盘122与红光芯片22、绿光芯片24和蓝光芯片26共同形成的结构的整体尺寸较小,从而使得基板10上像素点的单位面积点密度值相对较大,进而提高led显示屏的分辨率;并且,由于正极焊盘122的尺寸较大,其与每个芯片之间的绑定难度较小,从而使得绑定良率较高,有利于提高显示屏的良率。

128.请参见图18,本技术的第十八实施例提出了一种显示屏100,第十八实施例中的显示屏100与第一实施例中的显示屏100的结构大致相同。不同之处在于:

129.焊盘结构12包括第一结构、第二结构、第三结构及第四结构中的至少两者,例如本实施例中,焊盘结构12包括第一结构、第二结构、第三结构及第四结构。

130.承载板30具有相对的第一承载面31和第二承载面33(图19中所示),正极连接端32和负极连接端34均设于第一承载面31,第二承载面33的部分设于正极焊盘122,所述第二承载面33的部分设置在相对应的红光芯片22、绿光芯片24或蓝光芯片26上。

131.上述的显示屏100通过设置一正极焊盘122分别与红光芯片22、绿光芯片24和蓝光芯片26电连接,相对于现有技术的三个正极焊盘122的整体面积,本技术仅设置一个正极焊

盘122,其面积更小,形成难度低,且正极焊盘122与红光芯片22、绿光芯片24和蓝光芯片26共同形成的结构的整体尺寸较小,从而使得基板10上像素点的单位面积点密度值相对较大,进而提高led显示屏的分辨率;并且,由于正极焊盘122的尺寸较大,其与每个芯片之间的绑定难度较小,从而使得绑定良率较高,有利于提高显示屏的良率。

132.请参见19,本技术的第十九实施例提出了一种显示屏100,第十九实施例中的显示屏100与第一实施例中的显示屏100的结构大致相同。不同之处在于:

133.第一承载面31的具有正极连接端32的部分设于正极焊盘122,第一承载面31的具有负极连接端34的部分设置在相对应的红光芯片22、绿光芯片24或蓝光芯片26上。

134.上述的显示屏100通过设置一正极焊盘122分别与红光芯片22、绿光芯片24和蓝光芯片26电连接,相对于现有技术的三个正极焊盘122的整体面积,本技术仅设置一个正极焊盘122,其面积更小,形成难度低,且正极焊盘122与红光芯片22、绿光芯片24和蓝光芯片26共同形成的结构的整体尺寸较小,从而使得基板10上像素点的单位面积点密度值相对较大,进而提高led显示屏的分辨率;并且,由于正极焊盘122的尺寸较大,其与每个芯片之间的绑定难度较小,从而使得绑定良率较高,有利于提高显示屏的良率。

135.请参见图20,本技术的第二十实施例提出了一种显示屏100,第二十实施例中的显示屏100与第一实施例中的显示屏100的结构大致相同。不同之处在于:

136.焊盘结构12包括第一结构、第二结构、第三结构及第四结构中的至少两者,例如本实施例中,焊盘结构12包括第一结构、第二结构、第三结构及第四结构。

137.承载板30设于相对应的红光芯片22、绿光芯片24或蓝光芯片26上。

138.上述的显示屏100通过设置一正极焊盘122分别与红光芯片22、绿光芯片24和蓝光芯片26电连接,相对于现有技术的三个正极焊盘122的整体面积,本技术仅设置一个正极焊盘122,其面积更小,形成难度低,且正极焊盘122与红光芯片22、绿光芯片24和蓝光芯片26共同形成的结构的整体尺寸较小,从而使得基板10上像素点的单位面积点密度值相对较大,进而提高led显示屏的分辨率;并且,由于正极焊盘122的尺寸较大,其与每个芯片之间的绑定难度较小,从而使得绑定良率较高,有利于提高显示屏的良率。

139.请参见图21,本技术的实施例提出了一种显示设备300,包括本体200及上述的显示屏100,显示屏100设于本体200上。

140.上述显示设备300中的正极焊盘122分别与红光芯片22、绿光芯片24和蓝光芯片26电连接,相对于现有技术的三个正极焊盘122,本技术仅设置一个正极焊盘122的整体面积,本技术仅设置一个正极焊盘122,其面积更小,形成难度低,且正极焊盘122与红光芯片22、绿光芯片24和蓝光芯片26共同形成的结构的整体尺寸较小,从而使得基板10上像素点的单位面积点密度值相对较大,进而提高led显示屏的分辨率;并且,由于正极焊盘122的尺寸较大,其与每个芯片之间的绑定难度较小,从而使得绑定良率较高,有利于提高显示屏的良率。

141.对于本领域技术人员而言,显然本技术不限于上述示范性实施例的细节,而且在不背离本技术的精神或基本特征的情况下,能够以其他的具体形式实现本技术。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本技术的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化涵括在本技术内。

142.最后应说明的是,以上实施例仅用于说明本技术的技术方案而非限制,尽管参照较佳实施例对本技术进行了详细说明,本领域的普通技术人员应当理解,可以对本技术的技术方案进行修改或等同替换,而不脱离本技术技术方案的精神和范围。

- 该技术已申请专利。仅供学习研究,如用于商业用途,请联系技术所有人。

- 技术研发人员:张希喆;李金鹿;陈博

- 技术所有人:河南富驰科技有限公司

- 我是此专利的发明人

- 该领域下的技术专家

- 如您需求助技术专家,请点此查看客服电话进行咨询。

- 1、贺老师:氮化物陶瓷、光功能晶体材料及燃烧合成制备科学及工程应用

- 2、杨老师:工程电磁场与磁技术,无线电能传输技术

- 3、许老师:1.气动光学成像用于精确制导 2.人工智能方法用于数据处理、预测 3.故障诊断和健康管理

- 4、王老师:智能控制理论及应用;机器人控制技术

- 5、李老师:1.自旋电子学 2.铁磁共振、电磁场理论

- 如您是高校老师,可以点此联系我们加入专家库。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

精彩留言,会给你点赞!

专利分类正在加载中....