一种锂离子电池的制作方法

1.本实用新型涉及锂离子电池领域,具体涉及一种锂离子电池。

背景技术:

2.近几年来,锂离子电池的应用越来越广泛,主要用于水力、火力发电、风力发电和太阳能发电等能源储存系统,以及电动工具、电动自行车、电动摩托车、电动汽车、军事装备、航空航天等。现在的锂电池已经逐渐向电动自行车、电动车等发展。

3.部分锂离子电池的极片采用活性物质间隙涂布工艺,在极片边缘会产生一个没有涂覆活性物质的区域,厚度较其他区域稍小,称为边缘效应,该区域称为减薄区域。经过层叠或卷绕后,减薄区域产生叠加效果,容易造成电芯化成界面和sei膜异常、电芯平整度差等问题,影响电池寿命和可靠性。

技术实现要素:

4.本实用新型提供一种锂离子电池,能够有效改善电芯平整度,避免化成界面和sei膜形成异常。本实用新型由以下技术方案实现:

5.一种锂离子电池,包括电芯主体、正极耳、负极耳,所述正极耳和负极耳分别与所述电芯主体连接;其特征在于:还包括补偿保护胶,所述补偿保护胶粘贴于所述电芯主体的正面和/或背面靠近所述正极耳、负极耳的一端。

6.上述技术方案中,通过在所述电芯主体正面和/或背面的上端粘贴补偿保护胶,能够补偿多极耳卷绕结构的锂离子电池因边缘效应引起的(因多极耳结构的锂离子电池极片的活性物质涂覆方式为间隙涂布,在极片边缘会产生一个没有涂覆活性物质的区域,厚度较其他区域稍小,称为边缘效应,该区域称为减薄区域)极片边缘厚度减薄可能导致的化成界面和sei膜形成异常,有效提高了电芯的平整性、可靠性和在特殊工况下的安全性能。

7.作为本实用新型的进一步改进,所述补偿保护胶包围地粘贴于所述电芯主体靠近所述正极耳、负极耳的一端。

8.作为本实用新型的进一步改进,还包括极耳保护胶,所述极耳保护胶粘贴于所述电芯主体的正面和/或背面的所述极耳和电芯主体的连接处,且与所述补偿保护胶在宽度方向上重叠。

9.作为本实用新型的进一步改进,所述极耳保护胶的长度大于或等于所述正极耳与负极耳的间距、正极耳绝缘垫的长度与负极耳绝缘垫的长度三者之和,小于或等于所述补偿保护胶的长度。

10.作为本实用新型的进一步改进,所述极耳保护胶和补偿保护胶在宽度方向上重叠大于或等于0.5mm。

11.作为本实用新型的进一步改进,所述补偿保护胶的长度小于或等于所述电芯主体正面/背面的宽度。

12.作为本实用新型的进一步改进,所述补偿保护胶的宽度大于或等于3mm。

13.作为本实用新型的进一步改进,所述补偿保护胶的宽度小于或等于所述电芯主体的减薄区域的宽度。

14.作为本实用新型的进一步改进,所述补偿保护胶的厚度大于或等于12μm。

15.作为本实用新型的进一步改进,所述补偿保护胶的厚度小于或等于所述电芯主体的减薄厚度与电芯主体的卷绕/层叠层数的乘积。

附图说明

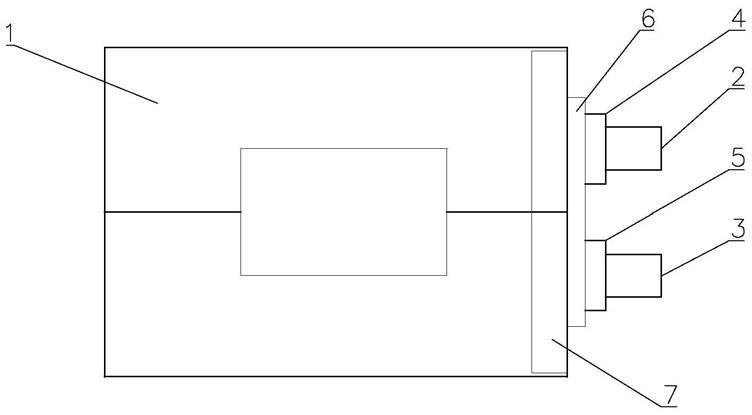

16.图1为本实用新型实施例一提供的锂离子电池的主视图。

17.图2为本实用新型实施例一提供的锂离子电池的仰视图。

18.图3为图2中ⅰ的局部放大图。

19.图4为本实用新型实施例二提供的锂离子电池的仰视图。

20.图5为图4中ⅱ的局部放大图。

21.图6为本实用新型实施例三提供的锂离子电池的仰视图。

22.图7为图6中ⅲ的局部放大图。

23.图8为本实用新型实施例四提供的锂离子电池的仰视图。

24.图9为图8中ⅳ的局部放大图。

具体实施方式

25.下面结合附图对本实用新型的具体实施方式作进一步说明,为了便于说明,本技术中可能会对上、下、左、右、前、后等方位进行定义,旨在便于清楚地描述构造的相对位置关系,并不用于产品在生产、使用、销售等过程中实际方位的限制。下面结合附图对本实用新型的具体实施方式作进一步说明:

26.请参阅图1,一种锂离子电池,包括正极片、隔膜、负极片、正极耳2、负极耳3、极耳保护胶6和补偿保护胶7,所述正极片、隔膜、负极片按顺序层叠后卷绕形成电芯主体1,所述正极耳2和负极耳3分别与所述正极片、负极片上预留的小极耳焊接。所述电芯主体1因边缘效应(因多极耳结构的锂离子电池极片的活性物质涂覆方式为间隙涂布,在极片边缘会产生一个没有涂覆活性物质的区域,厚度较其他区域稍小,称为边缘效应,该区域称为减薄区域)引起的减薄厚度为3μm,减薄区域宽度为8mm,电芯主体1的卷绕层数为20层(作为其他可实现的技术方案,所述减薄厚度、减薄区域宽度和电芯主体的卷绕层数可根据实际生产需要确定),所述极耳保护胶6粘贴于所述电芯主体1的正面和背面的极耳和电芯主体1的连接处(作为其他可实现的技术方案,所述极耳保护胶6可仅粘贴于所述电芯主体1的正面或背面),所述极耳保护胶6的长度较所述正极耳2与负极耳3的间距、正极耳绝缘垫4的长度与负极耳绝缘垫5的长度三者之和长5mm(作为其他可实现的技术方案,所述极耳保护胶6的长度可为大于或等于所述正极耳2与负极耳3的间距、正极耳绝缘垫4的长度与负极耳绝缘垫5的长度三者之和,小于或等于所述补偿保护胶7的长度的任一数值)。

27.实施例一

28.请参阅图2、图3,所述补偿保护胶7为两块,分别粘贴于所述电芯主体1的正面和背面靠近所述正极耳2、负极耳3的一端,且位于所述极耳保护胶6与所述电芯主体1之间(作为其他可实现的技术方案,所述补偿保护胶7可覆盖于所述极耳保护胶6上方,即所述极耳保

护胶6位于所述电芯主体1和补偿保护胶7之间,下同),所述补偿保护胶7的一条长边与所述电芯主体1靠近极耳一端的铝箔边缘平齐。所述补偿保护胶7的宽度为8mm(作为其他可实现的技术方案,所述补偿保护胶7的宽度大于或等于3mm,根据所述电芯主体1减薄区域的宽度确定,下同),且与所述极耳保护胶6在宽度方向上重叠1mm(作为其他可实现的技术方案,所述补偿保护胶7与所述极耳保护胶6在宽度方向上重叠部分宽度大于或等于0.5mm,下同);所述补偿保护胶7的长度与所述电芯主体1正面/背面的宽度相同(作为其他可实现的技术方案,所述补偿保护胶7的长度可为大于或等于所述极耳保护胶6的长度且小于或等于所述电芯主体1正面/背面的宽度的任一数值,下同);所述补偿保护胶7的厚度为60μm(作为其他可实现的技术方案,所述补偿保护胶7的厚度大于或等于12μm,根据所述电芯主体1减薄厚度与电芯主体1的卷绕层数的乘积确定,也可由多层补偿保护胶7层叠而成,下同)。

29.实施例二

30.请参阅图4、图5,所述补偿保护胶7为一块,粘贴于所述电芯主体1的正面靠近所述正极耳2、负极耳3的一端,且位于所述极耳保护胶6与所述电芯主体1之间,所述补偿保护胶7的一条长边与所述电芯主体1靠近极耳一端的铝箔边缘平齐,所述电芯主体1的背面不粘贴所述补偿保护胶7。所述补偿保护胶7的宽度为8mm,且与所述极耳保护胶6在宽度方向上重叠1mm;所述补偿保护胶7的长度与所述电芯主体1正面/背面的宽度相同;所述补偿保护胶7的厚度为60μm。

31.实施例三

32.请参阅图6、图7,所述补偿保护胶7为一块,粘贴于所述电芯主体1的背面靠近所述正极耳2、负极耳3的一端,且位于所述极耳保护胶6与所述电芯主体1之间,所述补偿保护胶7的一条长边与所述电芯主体1靠近极耳一端的铝箔边缘平齐,所述电芯主体1的正面不粘贴所述补偿保护胶7。所述补偿保护胶7的宽度为8mm,且与所述极耳保护胶6在宽度方向上重叠1mm;所述补偿保护胶7的长度与所述电芯主体1正面/背面的宽度相同;所述补偿保护胶7的厚度为60μm。

33.实施例四

34.请参阅图8、图9,所述补偿保护胶7为一块,包围地粘贴于所述电芯主体1的侧表面靠近所述正极耳2、负极耳3的一端,且位于所述极耳保护胶6与所述电芯主体1之间,所述补偿保护胶7的一条长边与所述电芯主体1靠近极耳一端的铝箔边缘平齐。所述补偿保护胶7的宽度为8mm,且与所述极耳保护胶6在宽度方向上重叠1mm;所述补偿保护胶7的长度与所述电芯主体1正面/背面的宽度相同;所述补偿保护胶7的厚度为60μm。

35.在上述实施例中,通过在所述电芯主体1上粘贴补偿保护胶7,一方面可以减小多极耳卷绕结构的锂离子电池因边缘效应引起的极片边缘厚度减薄导致的化成界面和sei膜形成异常,提高电芯平整性的同时降低容量衰减速度和因局部析锂导致的膨胀率,进一步降低安全风险;另一方面当所述补偿保护胶7位于所述极耳保护胶6与电芯主体之间时,避免了极耳保护胶6与电芯主体1直接接触,在电池跌落时减缓对电芯主体铝箔的冲击、防止因极耳晃动带动极耳保护胶6对电芯主体铝箔的直接作用,从而提升电芯的安全性。

36.以上实施例仅为充分公开而非限制本实用新型,凡基于本实用新型的创作主旨、无需经过创造性劳动即可得到的等效技术特征的替换,应当视为本技术揭露的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1