一种片状导电体极耳的生产设备的制作方法

1.本实用新型涉及锂电池制造领域,更具体地说,是涉及一种片状导电体极耳的生产设备。

背景技术:

2.现行的二次电池导电极耳截面为长条形,如图1所示,共分为三层,第一层为密封复合胶、第二层为金属层,第三与第一层材质一样,为密封复合胶,此类导电体极耳用于铝塑膜外壳的二次锂电的导电密封,不能实现与钢壳的导电密封连接,随着消费类电子产品小型化、又要求供电的二次电池高容量,急需一种与钢壳能密封连接,又能耐腐蚀的导电体极耳。

3.对此,目前有企业开发出与钢壳密封连接的片状导电密封极耳,用于配套体积更小、容量更大的锂电池,该新型的片状导电体密封极耳包括第一金属层和第二金属层,两金属层之间设置有密封复合胶层,整体的厚度不超过0.5mm,该产品一经推出即由于其出色性能而受到市场的热捧,而随着用户对此类片状导电体密封极耳的需求量日益增加,人工单工位设备生产已不能满足厂家的需求产量及品质要求,因此,为了帮助生产厂家迅速统一产品质量、降低人力成本、提高生产效率,进而扩大精细化小型化电子类消费品的市场普及度,目前很有必要开发出一种专门用于生产上述片状导电密封极耳的自动化设备,以应对大规模的批量生产。

技术实现要素:

4.本实用新型的目的是针对现有技术存在的问题,提供一种片状导电体极耳的生产设备,以实现上述新型片状导电体极耳的大规模自动化生产。

5.一种片状导电体极耳的生产设备,所述片状导电体极耳包括两层金属层,第一金属层和第二金属层之间设有密封胶片,所述生产设备依次包括放卷机构、拉料机构、低温预热压机构、高频加热机构、落料模冲切机构以及废料收卷机构;所述拉料机构和所述低温预热压机构之间设置有胶片预熔粘机构以及第二金属层复合机构,其中,

6.胶片预熔粘机构:包括第一金属层母带加热机构以及胶片成型落料机构,所述胶片预熔粘机构用于将所述第一金属层加热,再将所述胶片预切成型,使所述胶片落料并预熔粘到所述第一金属层的上表面;

7.第二金属层复合机构:依次包括第二金属层供料机构、第二金属层冲切机构、第二金属层预粘贴机构以及第二金属层废料落料区,所述第二金属层复合机构用于将所述第二金属层预切成型,并初步复合到经过预熔粘处理的所述胶片上。

8.优选地,所述胶片成型落料机构包括胶片母带放卷机构、浮动辊张力机构以及胶片成型模切机构,沿着所述第一金属层的输送方向,所述胶片成型模切机构位于所述第一金属层母带加热机构的前方,所述胶片成型模切机构的落料方向对准被加热后的所述第一金属层。

9.优选地,所述胶片采用pp材质制成。

10.优选地,所述第二金属层供料机构可以采用卷料的形式进行供料,所述第二金属层供料机构包括第二金属层供料挂轴和第二金属层废料挂轴,两所述挂轴上共同卷绕有所述胶片的母带。

11.优选地,所述第二金属层供料机构还可以采用片状的形式进行供料,所述第二金属层供料机构依靠滑动式的定位治具来实现送料,所述定位治具受到伺服电机与丝杠副推杆组件的驱动而来回平移。

12.优选地,所述第二金属层供料机构的输送方向垂直于所述第一金属层,并且所述第二金属层预粘贴机构位于所述胶片的正上方,从而将所述第二金属层对准所述胶片。

13.优选地,所述放卷机构包括放卷电机、与所述放卷电机连接的送带辊、以及浮动辊,所述放卷机构用于所述第一金属层母带的放卷,使其保持一定的张力。

14.优选地,所述拉料机构的数量在两个以上,均顺着所述第一金属层的设定输送方向设置,两所述拉料机构同速同向地移动,均采用伺服电机和丝杆副机构来拉动所述第一金属层的行进。

15.优选地,所述第二金属层、所述胶片的落料尺寸均小于所述第一金属层的设定尺寸,所述落料模冲切机构用于冲切所述第一金属层的外部尺寸,并且冲裁出所述片状导电体极耳中心的导线孔。

16.优选地,包括卧式面板,所述拉料机构位于所述卧式面板上,所述第一金属层卷料沿着所述卧式面板的长度方向往前输送。

17.与现有技术相比,本实用新型的有益效果:

18.本设备设置有胶片预熔粘机构,利用第一金属层母卷带料被预热后产生的热量,将冲切成型的pp胶片巧妙地预熔粘在第一金属层的上表面;在此基础上,本设备还设置有第二金属层复合机构,将预冲成型的第二金属层加热,利用第二金属层的热量预复合pp胶片,粘在第一金属层母带上,从而初步形成第一金属层

‑

胶片

‑

第二金属层的极耳结构,并通过后续的发热模压紧所述极耳结构完成牢固的预粘、高频加热机构完成整体的压合。

19.本设备构思巧妙,充分利用pp胶片的热熔特性以及卷辊的流畅进料,快速地实现了片料之间的复合,整个过程节能高效;本设备还配套有放卷、落料、裁切、回收等机构,共同促进了片状导电体极耳的全自动生产。

附图说明

20.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

21.图1为现有的二次电池导电极耳的截面示意图;

22.图2为本实用新型生产的片状导电体极耳的拆解示意图;

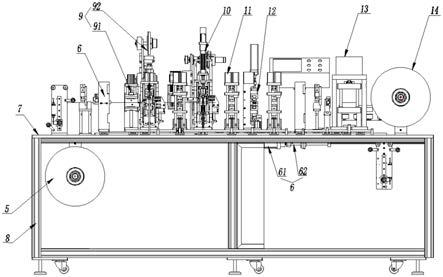

23.图3为本实施例的正视图;

24.图4为本实施例的俯视图;

25.图5为本实施例的侧视图;

26.图6为所述第二金属层供料机构以带料供料的结构示意图(侧视);

27.图7为所述第二金属层供料机构以片状供料的结构示意图(正视);

28.图8为所述第二金属层供料机构以片状供料的结构示意图(俯视);

29.图中,1

‑

第一金属层;2

‑

第二金属层;3

‑

胶片;4

‑

贯通孔;5

‑

放卷机构;51

‑

放卷电机;52

‑

送带辊;53

‑

浮动辊;6

‑

拉料机构;61

‑

伺服电机;62

‑

丝杆副机构;7

‑

卧式面板;8

‑

机架;9

‑

胶片预熔粘机构;91

‑

第一金属层母带加热机构;92

‑

胶片成型落料机构;921

‑

胶片母带放卷机构;922

‑

浮动辊张力机构;923

‑

胶片成型模切机构;10

‑

第二金属层复合机构;101

‑

第二金属层供料机构;1011

‑

第二金属层供料挂轴;1012

‑

第二金属层废料挂轴;1013

‑

定位治具;1014

‑

伺服电机与丝杠副推杆组件;102

‑

第二金属层冲切机构;103

‑

第二金属层预粘贴机构;104

‑

第二金属层废料落料区;11

‑

低温预热压机构;12

‑

高频加热机构;13

‑

落料模冲切机构;14

‑

废料收卷机构;15

‑

定位孔;16

‑

工艺孔。

具体实施方式

30.下面结合附图对本实用新型的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本实用新型,但并不构成对本实用新型的限定。此外,下面所描述的本实用新型各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

31.本实施例提供了一种专门用于生产片状导电体极耳的设备,请参阅图2,所述生产片状导电体极耳包括第一金属层1、第二金属层2及设置于所述第一金属层1与第二金属层2之间复合有密封胶片3;所述第二金属层2的面积大于第一金属层1,且所述第一金属层1与第二金属层2之间在厚度方向相应设置有贯通孔4,所述第一金属层1、第二金属层2分别对应正负极耳,所述贯通孔4用于穿设导线;

32.请参阅图3至图5,所述生产设备依次包括有:

33.放卷机构5:用于所述第一金属层1母带的放卷,使其保持一定的张力;

34.拉料机构6:用于实现所述第一金属层1母带卷料的定长输送;

35.胶片预熔粘机构9:设置于所述卧式面板7的上方,胶片预熔粘机构9包括第一金属层母带加热机构91以及胶片成型落料机构92,所述胶片预熔粘机构9用于将所述第一金属层1加热,再将所述胶片3预切成型,使所述胶片3落料并预熔粘到所述第一金属层1的上表面;

36.第二金属层复合机构10:依次包括第二金属层供料机构101、第二金属层冲切机构102、第二金属层预粘贴机构103以及第二金属层废料落料区104,所述第二金属层复合机构10用于将所述第二金属层2预切成型,加热并初步复合到经过预熔粘处理的所述胶片3上;

37.低温预热压机构11:包括发热冲压模,用于对第一金属层1、胶片3以及第二金属层2进行初步的热复合,完成牢固的预粘;

38.高频加热机构12:对所述低温预热压机构11输出的层料作高温压合,进一步热熔定型;

39.落料模冲切机构13:用于对所述高频加热机构12输出的复合层料进行冲切整形,得到所述片状导电体极耳;

40.废料收卷机构14:用于收卷所述第一金属层1母带上残留的工艺废料;

41.除此之外,所述生产设备还包括卧式面板7以及机架8,所述拉料机构6位于卧式面板7上,所述第一金属层1卷料沿着卧式面板7的长度方向往前输送;而机架8则位于所述卧式面板7的底部,用于支撑各个生产部件。

42.具体地说,所述第一金属层1以卷料的形式进行供料,本实施例的所述放卷机构5包括放卷电机51、与所述放卷电机51连接的送带辊52以及浮动辊53,主要用于将所述第一金属层1供料卷的悬挂与产生张力。除此之外,所述放卷机构5还可以采用诸如磁粉制动器类的摩擦张力机构,同样能够起到放卷张力的作用效果。

43.本实施例中,作为最优方案,所述拉料机构6的数量在两个以上,均顺着所述第一金属层1的设定输送方向设置,两所述拉料机构6同速同向地移动,均采用伺服电机61和丝杆副机构62,利用丝杆将所述伺服电机61的回转运动转化为对于带料的直线运动,以此拉动所述第一金属层1的平稳行进。在其他一些实施方式中,所述拉料机构6还可以只进行单独设置,也能基本拉动所述第一金属层1。

44.所述胶片预熔粘机构9包括第一金属层母带加热机91构以及胶片成型落料机构92,其中,所述第一金属层母带加热机构91位于所述第一金属层1的上下两侧,通过电加热的方式将所述第一金属层1的表面升温;所述胶片成型落料机构92位于所述第一金属层母带加热机构91的下游位置,包括有胶片母带放卷机构921、浮动辊张力机构922以及胶片成型模切机构923;所述胶片成型模切机构923的落料方向对准被加热后的所述第一金属层1,所述胶片成型模切机构923垂直于所述第一金属层1的输送方向,充分利用安装空间之余,还能避免胶片3误落料到所述第一金属层1的其他工位上,影响了产品成型。

45.所述胶片3采用pp材质制成,所述胶片预熔粘机构9利用第一金属层1母卷带料被预热后产生的热量,将冲切成型的pp胶片3巧妙地预熔粘在第一金属层1的上表面,整个过程一气呵成,所述第一金属层1母带和胶片3母带均不需停顿,既能在落料的瞬间完成两层面料的复合,该做法节能而高效,显著提高了带料的压合效率。

46.进一步地,所述第二金属层复合机构10位于所述胶片预熔粘机构9的下游,同样垂直于所述第一金属层1,当中的所述第二金属层预粘贴机构103位于所述胶片3的正上方,从而将冲切成型后的所述第二金属层2对准刚刚经过热熔复合的所述胶片3。在此,所述第二金属层预粘贴机构103将预冲成型并加热后的第二金属层2精准地落料到所述胶片3的上表面,使得所述第二金属层2与所述胶片3热复合,从而初步形成了第一金属层1

‑

胶片3

‑

第二金属层2的极耳结构。

47.接下来,依次复合有第二金属层2和胶片3的第一金属层1继续前进,经过所述低温预热压机构11和高频加热机构12进行高温压合处理,至此,三所述层料完成一体化整合。

48.在此补充说明一点,对于本实施例生产的所述片状导电体极耳,所述第二金属层2的尺寸小于或等于所述胶片3,所述胶片3的尺寸小于所述第一金属层1,而所述第二金属层2和胶片3的形状大小由对应的成型冲切机构进行控制,所述第一金属层1的外部尺寸则由所述落料模冲切机构13完成裁切。

49.请继续参阅图4,除此之外,所述第一金属层1母带预先使用冲孔模具冲切有所需的定位孔15和工艺孔16,其中所述定位孔15位于所述第一金属层1的中心,所述工艺孔16位于所述第一金属层1的四周。所述落料模冲切机构13还会对所述定位孔15作进一步裁切,从而生成所述贯通孔4,用于导线的穿设。

50.在此过程中,所述第二金属层2可以根据实际加工需求,采用以卷料的形式进行供料,也可以采用以片状的形式进行供料,其进料形式不定,提高了本设备的灵活可调性。

51.具体地说,请参阅图6,所述第二金属层2以带料供料时,其原材料悬挂于本设备相应的放卷位置上,所述第二金属层供料机构101包括第二金属层供料挂轴1011和第二金属层废料挂轴1012,两所述挂轴上共同卷绕有所述胶片3的母带。

52.请参阅图7以及图8,所述第二金属层供料机构101以片状的形式进行供料,所述第二金属层供料机构101依靠滑动式的定位治具1013来实现送料,所述定位治具1013受到伺服电机与丝杠副推杆组件1014的驱动而来回平移。

53.以上结合附图对本实用新型的实施方式作了详细说明,但本实用新型不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本实用新型原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1