高载流连接器及连接器端子的制作方法

1.本实用新型涉及导电连接的基本电气元件,更具体地说,本实用新型涉及一种高载流连接器。

背景技术:

2.连接器作为用电设备或单元与电源/信号导线连接的部件,由于采用插拔结构使用方便,已经被广泛应用。

3.电源用的连接器,通常包括绝缘塑料外壳和绝缘塑料外壳内的连接端子。连接器分公连接器(或插头连接器)和母连接器(或插座连接器)。公连接器的连接端子一端电线连接导线一端带铜(或其他金属)棒或铜针的插头部。母连接器的连接端子一端连接导线,另一端形成带插孔或插槽的插座部。通过公连接器插头部的铜棒或铜针插入母连接器的插孔或插槽,实现两导线的快速连接。

4.母连接器的连接端子通常由铜或不锈钢之类的金属片剪切、压弯折、冲压等机械加工工艺制成,为一体的结构,包括一端u形的导线连接部和另一端同样弯折成u形槽的插座部以供插头部插入。

5.现有连接器的不足在于,在载流量较大的时候容易发生母连接器插座部烧损现象,比如汽车空压机用的连接器。提高金属片厚度一定程度上可以克服载流小的问题,但会增加材料成本和增大加工难度。

技术实现要素:

6.本实用新型的目的是提供一种高载流连接器。该高载流连接器通过对连接端子的结构进行改良设计,在不增加金属片厚度情况下提高连接器载流,减少烧损现象。

7.发明人经过研究发现,烧损由两个设计不足导致:(1)插座部u形片弹性不足或疲劳变形导致u形插孔变宽,与插头接触不良或接触面积小;(2)插座部与导线连接部的衔接部分截面积小。

8.为了实现上述的目的,克服上述不足所造成的技术困难,本实用新型采用以下技术方案:

9.一种高载流连接器,由可互相分离的连接器端子和绝缘外壳组成,所述的连接器端子为一体结构;

10.所述的连接器端子包括端部包线脚、中间包芯脚和位于另一端的插座部;

11.所述的插座部包括向中间包芯脚的方向弯折的u形折片构造成的筒状插孔,u形折片自由端的端部向下弯曲延伸到中间包芯脚与插座部之间的衔接部且贴在衔接部,并被衔接部两侧向上向内弯折的c形扣压住。

12.进一步地,插座部的u形折片自由端向衔接部弯折的部位两侧边各延伸出一片翅状伸出的锁止弹片,卡接在所述绝缘外壳内的锁止位上。

13.进一步地,所述的中间包芯脚的内表面设有多道条形凹槽。

14.进一步地,所述的绝缘外壳上开设有供所述的双向锁止弹片插入的端子插接孔。

15.更进一步地,所述的端子插接孔为三相端子插接孔或两相端子插接孔。

16.进一步地,所述的绝缘外壳上开设有观察孔。

17.进一步地,所述绝缘外壳内的锁止位可以为凹槽或凸起,优选地,所述绝缘外壳内壁有长悬梁构成的锁止弹片,锁止弹片端部构成所述绝缘位壳内的锁止位且,对应于所述观察孔。

18.进一步地,所述绝缘外壳的锁止弹片端部有凹槽构成所述锁止位。

19.本实用新型还公开了一种连接器端子,为一体结构,包括端部包线脚、中间包芯脚和位于另一端的插座部;

20.所述的插座部具有开口朝向中间包芯脚的u形结构,插座部的两个u形端头各夹持有一片双向锁止弹片,各双向锁止弹片内侧设有u形扣;

21.所述的一个u形端头具有一衔接部,该衔接部延伸至另一个u形端头。

22.进一步地,所述的u形结构形成插孔。

23.进一步地,所述的中间包芯脚的内表面设有多道条形凹槽。

24.上述的绝缘外壳,通常的材质为塑料,所以也称为连接器塑壳。

25.上述的一体结构,通常为由一铜片或不锈钢片通过冲压、弯折形成的一体结构。

26.本实用新型通过将连接端子插座部的u形结构的自由端向衔接部弯折并贴靠在衔接部,衔接部两侧通过c形扣压住所述插座部u形结构的自由端使其与衔接部贴紧。这样,插座部的u形结构的端口为一封闭结构,克服了原来的开口结构反复使用导致回弹性不足引起的接触不良。当公针对插时,可提供正向压力,结构稳定性极佳,同时衔接部的厚度增加截面积增大,载流得到显著提高。

27.本实用新型的有益效果:本实用新型通过对连接器端子的结构进行改良设计,实现了在不增加金属片厚度情况下提高连接器载流,从而减少烧损。该高载流连接器和连接器端子还具有结构简单、紧凑,易于加工的优点。

附图说明

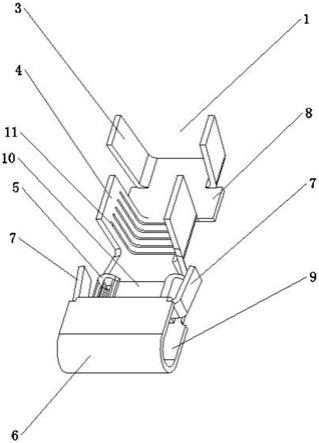

28.图1为本实用新型的连接器端子的立体示意图。

29.图2为本实用新型的连接器端子的剖视示意图。

30.图3为图2的a

‑

a向剖视图。

31.图4为本实用新型的连接器端子的俯视示意图。

32.图5为图4的c

‑

c向剖视图。

33.图6为本实用新型的连接器塑壳的立体示意图。

34.图7为本实用新型的高载流连接器的装配示意图。

35.附图标记说明:1.连接器端子;2.连接器塑壳;3.端部包线脚;4.中间包芯脚;5.c形扣;6.插座部;7.锁止弹片;8.衔接片;9.插孔;10.衔接部;11.条形凹槽;12.品字形插孔;13.观察孔;14.端子插接孔,15、锁止弹片。

具体实施方式

36.实施例1:连接器端子

37.如图1至图5所示,本实用新型的连接器端子1,为一体结构,由铜或不锈钢片冲压弯折形成,包括u形的端部包线脚3、中间包芯脚4和位于另一端的插座部6。端部包线脚3和中间包芯脚4用于连接导线,分别卡压包裹住导线绝缘皮和导线金属线芯。插座部用于插接插头(公端)中的铜或不锈钢的插脚。

38.所述的插座部6包括向中间包芯脚4的方向弯折的u形折片构造成的筒状插孔9,u形折片自由端的端部向下弯曲延伸到中间包芯脚4与插座部6之间的衔接部10且贴在衔接部,并被衔接部10两侧向上向内弯折的c形扣5压紧锁实,使原有技术中构成插孔9的开口的u形折片改进为闭合结构。

39.插座部6的u形折片自由端向衔接部10弯折的部位两侧边各延伸出一片翅状伸出的锁止弹片7,用于安装到连接器塑壳时防止脱出。

40.在端部包线脚3和中间包芯脚4之间还设有衔接片8,该衔接片8如图1和图4所示,是为了便于用连续铜或不锈钢带冲压制作连接器端子时,冲压后的连接器端子是通过衔接片8一个个连在一起的。

41.端部包线脚3为u形大包线脚,通过用工具压合用于包住导线绝缘线皮,连接固定在导线端部。中间包芯脚4为小包线脚,用工具压合时包住导线的金属线芯,实现连接端子与导线的电性连接。中间包芯脚4的内表面有多道条形凹槽11,以便于压紧线芯表面时线芯塑性变形嵌入提高接触面积增强载流效果,并通过凸凹咬合防止脱落。

42.插座部6主体为封闭的u形结构,其内部空间为公连接器即插头的插脚铜针插入的插孔9,其自由端向衔接部10弯折并贴靠在衔接部10,衔接部10两侧通过c形扣5压住使其与衔接部10贴紧,对u型端口的自由端平面产生了贴合性锁实,实现了对u型端口的有效封闭,即使插头的插脚的铜针反复插拔,插座部6的u形结构也不会变形使插孔变宽。因此,当公针插入时,可提供正向力,稳定性极佳,避免与公针接触不良,提高了载流能力。如图4和图5所示,由于u形结构自由端是贴在衔接部10上,在中间包芯脚4与插座部6之间的衔接部10由于为双层结构所以截面积增大,进一步提高了载流。同时,线芯端部可以搭住衔接部,进一步提高载流。

43.实施例2:高载流连接器

44.如图6所示,本实用新型的连接器塑壳2,具有以下结构:三个呈品字形插孔12用于插入插头的插脚(铜针)。如图产7所示,在连接器塑壳2内有壁有长悬梁构成的锁止弹片15。在连接器塑壳上有三个观察孔13位于连接端子对插部位,即锁止弹片15的端部位置,即观察连接器端子1的锁止弹片7与连接器塑壳2的锁止弹片15是否如图7所示相互卡合,用于观察对插效果。观察孔13的另一作用是用钩形针拉长悬梁使锁止弹片15与连接器端子1上的锁止弹片7脱离,使连接器端子1从连接器塑壳2拔出。锁止弹片15端部有一凹槽以卡住锁止弹片7,形成子锁止位,即锁子弹片7端部锁止的位置,同时可控制两个锁止弹片搭接截面积。

45.端子插接孔14位于连接器塑壳2的前端,如图6所示,中间一个,两边各一个,共三个。同时使用三个端子插接孔14,则形成三相连接器;同时使用两个端子插接孔14,则形成两相连接器。

46.将实施例1所述的连接器端子1插入端子插接孔14,使连接器端子1与连接器塑壳2的锁止弹片卡合,则连接器端子1与连接器塑壳2合为一体,即可实现整个连接器的装配,如

图7所示。

47.以上对本实用新型所涉及的高载流连接器进行了详细介绍,本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方案及其核心思想。应当指出,本实用新型不限于上述的示例性实施例,本领域技术人员可在不偏离本实用新型的范围或精神的情况下做出多种改变和变型。同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处;因而,综上所述,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1