一种锂离子电池同步贴合隔膜裁切装置的制作方法

1.本发明涉及电池生产技术领域,具体是一种锂离子电池同步贴合隔膜裁切装置。

背景技术:

2.卷绕工序是锂离子电池生产中的重要工序,其具体过程为把分切切好后的极片,通过卷针的转动,把极片卷成一个层层包裹的卷芯状,正常包裹方式为隔膜,正极,隔膜,负极。其具体卷绕过程如图+所示,在图6中,100为正极片放卷轴,200为负极片放卷轴,300位隔膜放卷轴,400为卷针。

3.在卷绕过程中,一般采用的卷针为棱形、椭圆形、圆形卷针,由于卷绕的正极片、负极片、薄膜均为柔性带材,在卷绕过程中,由于张力的控制和卷绕的带材较多,时常存在跑偏、对齐度差等现象,返修率居高不下。

技术实现要素:

4.因此,为了解决上述不足,本发明在此提供一种锂离子电池同步贴合隔膜裁切装置及锂离子电池的制作方法,具有工艺可操作性强、品质一致性好和能量密度高的特点。

5.本发明是这样实现的,构造一种锂离子电池同步贴合隔膜裁切装置,该装置包括支撑板和裁切装置,支撑板顶端左侧安装有第一支架,第一支架内部上下两侧分别安装有隔离膜支撑辊和电池极片支撑辊,支撑板顶端中部安装有第二支架,第二支架内侧左右两侧顶部安装有支撑辊和收卷辊,第二支架内侧底端中部安装有压辊,第二支架右端设置有裁切装置,且裁切装置底端与支撑板固定连接,裁切装置包括支撑架、驱动机构、电机和裁切机构,支撑架前端与驱动机构固定连接,驱动机构前端左侧固定有电机,支撑架内部安装有裁切机构,支撑架底端与支撑板固定连接,驱动机构右侧左端与第二支架相连接,且压辊前端与驱动机构相连接。

6.优选的,驱动机构包括防护罩、主动同步轮、主动齿轮、从动齿轮、同步带和从动同步轮,防护罩前端左侧与电机固定连接,电机后端的输出轴与主动同步轮和主动齿轮相连接,主动齿轮底端与从动齿轮相互啮合,主动同步轮右侧通过同步带与从动同步轮转动连接,防护罩后端左右两侧分别与第二支架和支撑架固定连接,从动同步轮后端通过转动轴与裁切机构相连接。

7.优选的,裁切机构包括外壳、转盘、连杆、直杆、限位管、刀片固定件和裁刀,外壳内部设置有转盘,转盘后端边沿处通过转轴与连杆转动连接,连杆底端通过转轴与限位管转动连接,限位管外侧中部套接有限位管,限位管固定于外壳底端壁内,连杆底端与刀片固定件固定连接,刀片固定件底端固定有裁刀,外壳外侧与支撑架固定连接,转盘前端圆心处通过转动轴与从动同步轮同心转动。

8.优选的,压辊设置有两根,且两根压辊呈上下堆叠设置,两根压辊前端分别通过连接轴与主动齿轮和从动齿轮同心转动。

9.优选的,主动齿轮和从动齿轮呈上下位置啮合,且主动齿轮和从动齿轮外径大小

相同。

10.优选的,主动同步轮和从动同步轮外侧均设置有卡齿,同步带内壁与主动同步轮和从动同步轮啮合。

11.优选的,主动同步轮和从动同步轮前后两侧均设置有限位环,且主动同步轮外径小于从动同步轮。

12.优选的,直杆表面呈光滑状,且限位管内壁与直杆贴合。

13.优选的,主动齿轮和从动齿轮均采用齿轮钢材质。

14.优选的,连杆和直杆均采用不锈钢材质。

15.本发明的另外一个方面在于保护采用上述锂离子电池同步贴合隔膜裁切装置的锂离子电池制作方法,包括以下步骤:

16.s1、正极片的制备:取卷带状的正极原卷和第一隔离膜,采用上述锂离子电池同步贴合隔膜裁切装置,把第一隔离膜贴合在正极原卷上并按照预定长度裁切得到第一形状的正极片;

17.s2、负极片的制备:取卷带状的负极极原卷和第二隔离膜,采用上述锂离子电池同步贴合隔膜裁切装置,把第二隔离膜贴合在负极原卷上并按照预定长度裁切得到第二形状的负极片;

18.s3、卷绕成型:把步骤所得的正极片和步骤s2所得发负极片按照负极包正极的方式采用卷针卷绕成型得到卷芯。

19.优选的,第一隔膜的尺寸大于正极片的尺寸,第二隔膜的尺寸大于负极片的尺寸,负极片尺寸大于正极片尺寸。

20.本发明具有如下优点:

21.第一、工艺可操作性强,通过采用本发明的装置进行贴合隔膜的同事裁切得到极片,既可以适用于正极片,也可以适用于负极片,在进行极片裁切的同时贴合上对应的隔膜,有效降低后续卷绕操作的操作难度;

22.第二、品质一致性好,本发明的装置和方法把之前正极片

‑

隔膜

‑

负极片

‑

隔膜的四中材料的复合卷绕方式优化为贴合有隔膜的正极片

‑

贴合有隔膜的正极的方式,避免之前由于隔膜过于柔软造成的张力调节可控性的缺陷,只需要保证正极片与负极片的张力均匀性和对齐度即可有效保证卷芯的品质,有效降低返修率;

23.第三、能量密度高,采用本发明的装置和方法,隔膜是采用压合方式贴合在对应极片上,其接触非常紧密,而传统的方式通过对隔膜的张力拉伸实现隔膜与极片的接贴合,由于隔膜位置偏移或波动造成的与极片接触的不紧致状态,卷芯的体积会存在一定的蓬松度,采用本发明的装置和方法后,该蓬松度和接触空间被有效压缩,提升了卷芯的体积能量密度。

附图说明

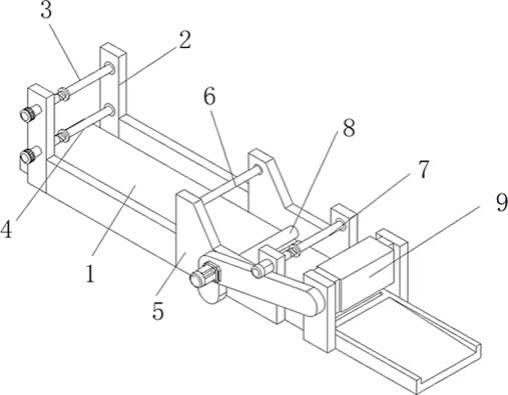

24.图1是本发明结构示意图;

25.图2是本发明裁切装置结构示意图;

26.图3是本发明驱动机构内部结构剖面图;

27.图4是本发明主动同步轮结构俯视剖面图;

28.图5是本发明裁切机构内部结构剖面图;

29.图6是现有技术锂离子电池卷芯卷绕示意图;

30.其中:支撑板

‑

1、第一支架

‑

2、隔离膜支撑辊

‑

3、电池极片支撑辊

‑

4、第二支架

‑

5、支撑辊

‑

6、收卷辊

‑

7、压辊

‑

8、裁切装置

‑

9、支撑架

‑

91、驱动机构

‑

92、电机

‑

93、裁切机构

‑

94、防护罩

‑

921、主动同步轮

‑

922、主动齿轮

‑

923、从动齿轮

‑

924、同步带

‑

925、从动同步轮

‑

926、外壳

‑

941、转盘

‑

942、连杆

‑

943、直杆

‑

944、限位管

‑

945、刀片固定件

‑

946、裁刀

‑

947、正极极片放卷轴

‑

100、负极极片放卷轴

‑

200、隔膜放卷轴

‑

300、卷针

‑

400。

具体实施方式

31.下面将结合附图1

‑

5对本发明进行详细说明,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.实施例1

33.请参阅图1,本发明通过改进在此提供一种锂离子电池同步贴合隔膜裁切装置,包括支撑板1和裁切装置9,支撑板1顶端左侧安装有第一支架2,第一支架2内部上下两侧分别安装有隔离膜支撑辊3和电池极片支撑辊4,支撑板1顶端中部安装有第二支架5,第二支架5内侧左右两侧顶部安装有支撑辊6和收卷辊7,第二支架5内侧底端中部安装有压辊8,第二支架5右端设置有裁切装置9,且裁切装置9底端与支撑板1固定连接,压辊8设置有两根,且两根压辊8呈上下堆叠设置,两根压辊8前端分别通过连接轴与主动齿轮923和从动齿轮924同心转动,通过主动齿轮923和从动齿轮924分别带动两跟压辊8进行转动,通过两根压辊8转动对电池极片进行贴合隔离膜和传输。

34.请参阅图2,本发明通过改进在此提供一种锂离子电池同步贴合隔膜裁切装置,裁切装置9包括支撑架91、驱动机构92、电机93和裁切机构94,支撑架91前端与驱动机构92固定连接,驱动机构92前端左侧固定有电机93,通过电机93带动驱动机构92,支撑架91内部安装有裁切机构94,支撑架91底端与支撑板1固定连接,驱动机构92右侧左端与第二支架5相连接,且压辊8前端与驱动机构92相连接,通过驱动机构92对压辊8和裁切机构94进行驱动。

35.请参阅图3和图4,本发明通过改进在此提供一种锂离子电池同步贴合隔膜裁切装置,驱动机构92包括防护罩921、主动同步轮922、主动齿轮923、从动齿轮924、同步带925和从动同步轮926,防护罩921前端左侧与电机93固定连接,电机93后端的输出轴与主动同步轮922和主动齿轮923相连接,主动齿轮923底端与从动齿轮924相互啮合,主动同步轮922右侧通过同步带925与从动同步轮926转动连接,防护罩921后端左右两侧分别与第二支架5和支撑架91固定连接,对防护罩921进行固定,从动同步轮926后端通过转动轴与裁切机构94相连接,通过从动同步轮926对裁切机构94进行驱动,主动齿轮923和从动齿轮924呈上下位置啮合,且主动齿轮923和从动齿轮924外径大小相同,使主动齿轮923和从动齿轮924带动两根压辊8以相同的转速进行转动,主动同步轮922和从动同步轮926外侧均设置有卡齿,同步带925内壁与主动同步轮922和从动同步轮926啮合,使主动同步轮922转动通过同步带925带动从动同步轮926转动,主动同步轮922和从动同步轮926前后两侧均设置有限位环,且主动同步轮922外径小于从动同步轮926,使主动同步轮922和从动同步轮926之间产生转

速差,减缓从动同步轮926的转动速度,使电池极片推进一定距离后,裁刀947做一次往复运动,主动齿轮923和从动齿轮924均采用齿轮钢材质,硬度高,不易磨损。

36.请参阅图5,本发明通过改进在此提供一种锂离子电池同步贴合隔膜裁切装置,裁切机构94包括外壳941、转盘942、连杆943、直杆944、限位管945、刀片固定件946和裁刀947,外壳941内部设置有转盘942,转盘942后端边沿处通过转轴与连杆943转动连接,连杆943底端通过转轴与限位管945转动连接,限位管945外侧中部套接有限位管945,限位管945固定于外壳941底端壁内,连杆943底端与刀片固定件946固定连接,刀片固定件946底端固定有裁刀947,外壳941外侧与支撑架91固定连接,对外壳941进行固定,转盘942前端圆心处通过转动轴与从动同步轮926同心转动,通过从动同步轮926驱动转盘942转动,直杆944表面呈光滑状,且限位管945内壁与直杆944贴合,对直杆944的移动轨迹进行限制,连杆943和直杆944均采用不锈钢材质,硬度高,且不易生锈。

37.本发明通过改进提供一种锂离子电池同步贴合隔膜裁切装置,其工作原理如下;

38.第一,在使用前,首先将该装置固定在所需的平面位置上,然后将电机93的接电端口与外部带有电源的控制设备相连接;

39.第二,在使用时,将电池极片卷和隔离膜支撑辊3分别安装在隔离膜支撑辊3和电池极片支撑辊4外侧,然后将电池极片和贴合隔离膜穿过两个压辊8之间,通过两个压辊8对电池极片和贴合隔离膜进行压紧,对电池极片进行贴合隔离膜;

40.第三,然后控制电机93产生动力通过输出轴带动主动齿轮923和从动齿轮924同时进行转动,主动齿轮923带动底部的从动齿轮924进行转动,由于压辊8设置有两根,且两根压辊8呈上下堆叠设置,两根压辊8前端分别通过连接轴与主动齿轮923和从动齿轮924同心转动,通过主动齿轮923和从动齿轮924分别带动两跟压辊8进行转动,通过两根压辊8转动对电池极片进行贴合隔离膜和传输,且通过收卷辊7转动进行收卷;

41.第四,主动同步轮922转动通过同步带925带动从动同步轮926转动,从动同步轮926圆心处通过转动轴带动转盘942圆心处进行旋转,转盘942通过转轴带动连杆943顶端以转盘942圆心处为圆心进行公转,由于直杆944表面呈光滑状,且限位管945内壁与直杆944贴合,对直杆944的移动轨迹进行限制,使连杆943带动直杆944上下往复移动,直杆944带动刀片固定件946和裁刀947上下往复移动,由于主动同步轮922外径小于从动同步轮926,使主动同步轮922和从动同步轮926之间产生转速差,减缓从动同步轮926的转动速度,使电池极片推进一定距离后,裁刀947做一次往复运动,对电池极片进行裁切,压辊8和裁切机构94通过驱动机构92进行同步驱动,保证了电池极片的传输稳定性,且驱动机构92采用一个电机93进行驱动,驱动设备少,大大降低了设备的生产成本。

42.本发明通过改进提供一种锂离子电池同步贴合隔膜裁切装置,通过在支撑架1上设置了压辊8,且设置了裁切装置9,裁切装置9前端设置有驱动机构92,驱动机构92后端左右两侧分别连接压辊8和裁切机构9的裁切机构94,对压辊8和裁切机构94同时进行驱动,通过压辊8转动对电池极片进行贴合隔离膜和传输,且通过裁切机构94的裁刀947往复移动对电池极片进行裁切,同时对电池极片进行贴合隔离膜和裁切,压辊8和裁切机构94通过驱动机构92进行同步驱动,保证了电池极片的传输稳定性,且驱动机构92采用一个电机93进行驱动,驱动设备少,大大降低了设备的生产成本。

43.实施例2

44.本发明的另外一个方面在于保护采用上述锂离子电池同步贴合隔膜裁切装置的锂离子电池制作方法,包括以下步骤:

45.s1、正极片的制备:取卷带状的正极原卷和第一隔离膜,采用上述锂离子电池同步贴合隔膜裁切装置,把第一隔离膜贴合在正极原卷上并按照预定长度裁切得到第一形状的正极片;

46.s2、负极片的制备:取卷带状的负极极原卷和第二隔离膜,采用上述锂离子电池同步贴合隔膜裁切装置,把第二隔离膜贴合在负极原卷上并按照预定长度裁切得到第二形状的负极片;

47.s3、卷绕成型:把步骤所得的正极片和步骤s2所得发负极片按照负极包正极的方式采用卷针卷绕成型得到卷芯。

48.在本实施例中,第一隔膜的尺寸大于正极片的尺寸,第二隔膜的尺寸大于负极片的尺寸,负极片尺寸大于正极片尺寸。尺寸的设置,主要是基于安装的考虑,负极的尺寸大于正极,形成负极余量,提供足够的锂离子存储空间,避免锂离子析出造成的自燃引起火灾;隔膜尺寸大于对应的极片,是为了有效绝缘,避免正负极片接触造成短路。

49.在本实施例中,第一隔膜和第二隔膜均为相同类型或不同类型的隔膜,如pp隔膜、pe隔膜、pp/pe复合隔膜、涂层隔膜等,若选用涂层隔膜,则涂层隔膜与正极片进行贴合。

50.在卷芯类型上,可以形成方形卷芯或者圆柱卷芯,最终制备得到方形锂离子电池或圆柱形锂离子电池,方形锂离子电池的壳体可以选择铝壳或铝塑膜,圆柱形;圆柱形锂离子电池的壳体选用圆柱形钢壳。

51.本发明的卷芯中,正极的活性材料可以为磷酸铁锂、锰酸锂、钴酸锂或三元材料,负极的活性材料可以为天然石墨、人造石墨、中间相碳微球、硅碳负极材料或合金负极材料。

52.为了验证本发明的技术效果,采用本发明的装置和方法对圆柱形18650磷酸铁锂电池进行批次生产实践,在批次生产实践中,采用本发明的装置和方法相对于传统的方法而言,其生产工时节约5

‑

8%,卷绕返修率从之前7%下降到2%以内,卷芯的黑芯现象大为减小,卷芯入壳率99%,体积内设计容量具有3

‑

5%的提升空间。

53.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1