一种圆晶自动上片机的制作方法

1.本实用新型涉及自动化设备的技术领域,特别涉及一种圆晶自动上片机。

背景技术:

2.圆晶(wafer)是指硅半导体集成电路制作所用的硅芯片,由于其形状为圆形,故称为圆晶。圆晶是生产集成电路所用的载体,一般意义晶圆多指单晶硅圆片。单晶硅圆片由普通硅砂拉制提炼,经过溶解、提纯、蒸馏一系列措施制成单晶硅棒,单晶硅棒经过抛光、切片之后,就成为了圆晶。晶圆在生产加工过程中,依据加工工艺需求,需要进行晶圆的icp刻蚀加工,icp刻蚀工艺后,通常需要将晶圆排列且加工面(即作用面)朝上放置到料盘内,以便于成批进行下一工序。

3.公开号为cn 111618885 a的发明发明专利公开了一种圆晶自动上片装置,该装置中实现了对未加工的圆晶进行自动上片的效果。然而,对于加工后的圆晶的放置不能适用,因为加工后的圆晶在装入料盘前,由于防止对圆晶的加工面造成污染、磨损或刮花,通常是将圆晶的加工面朝上放置,从而降低不良品的概率,而进行上片时也需要尽可能地降低污染,因此上述的圆晶自动上片装置直接接触圆晶加工面的上片方式存在着隐患。为此,需要一种能够大大降低圆晶污染几率的圆晶自动上片机。

技术实现要素:

4.本实用新型所要解决的技术问题是克服现有技术的不足,提供了一种设计合理,自动化程度较高且能够大大降低圆晶被污染几率的圆晶自动上片机。

5.本实用新型所采用的技术方案是:本实用新型包括机台,所述机台上设置有依次配合的圆晶取片模组、圆晶翻面模组、圆晶拍摄模组、圆晶转移模组和料盘转移模组,所述圆晶拍摄模组位于所述圆晶翻面模组和所述圆晶转移模组之间,所述圆晶转移模组与所述圆晶翻面模组和所述料盘转移模组相配合,所述机台上还设置有上螺丝模组和取盖模组,所述上螺丝模组和所述取盖模组配合设置在所述料盘转移模组的一侧,所述上螺丝模组位于所述圆晶转移模组的一旁。

6.进一步,所述圆晶翻面模组包括翻面安装座、第一旋转气缸、第一真空发生器、翻面摆臂和两个翻面治具,所述第一旋转气缸和所述第一真空发生器均设置在所述翻面安装座上,所述翻面摆臂设置在所述第一旋转气缸上,两个所述翻面治具设置在所述翻面摆臂的两侧且均与所述翻面摆臂相配合,所述翻面摆臂的自由端开设有翻面吸口,所述翻面摆臂内设置有与所述翻面吸口及所述第一真空发生器相连通的通气道。

7.进一步,所述翻面安装座上设置有z轴电机和翻面气缸座,所述翻面气缸座通过竖滑轨和竖滑块设置在所述翻面安装座上,所述z轴电机的输出轴连接有垂直丝杆组件,所述垂直丝杆组件与所述翻面气缸座相连接,所述第一旋转气缸设置在所述翻面气缸座上。

8.进一步,所述圆晶取片模组包括三轴移动机构、第二旋转气缸、第二真空发生器、第一传感器和取片摆臂,所述第二旋转气缸、所述第二真空发生器和所述第一传感器均设

置在所述三轴移动机构上,所述第一传感器位于所述第二旋转气缸的下方,所述取片摆臂设置在所述第二旋转气缸上,所述取片摆臂的自由端开设有取片吸口,所述取片摆臂内设置有与所述第二真空发生器及所述取片吸口相连通的取片气道,所述取片摆臂所述圆晶翻面模组相配合。

9.进一步,所述圆晶拍摄模组设置在所述机台内并与开设在所述机台台板上的拍摄口相配合,所述圆晶拍摄模组包括拍摄安装板、调节滑轨、调节滑块、松紧螺丝、相机固定板、第一工业相机和第一光源,所述调节滑轨设置在所述拍摄安装板上,所述调节滑块滑动设置在所述调节滑轨上,所述松紧螺丝设置在所述调节滑块上且旋合端穿过所述调节滑块与所述调节滑轨相配合,所述相机固定板设置在所述调节滑块上,所述第一工业相机设置在所述相机固定板上,所述第一光源设置在所述拍摄安装板上且位于所述第一工业相机的上方。

10.进一步,所述圆晶转移模组包括转移安装座、四轴机械手和转移吸盘,所述四轴机械手设置在所述转移安装座上,所述转移吸盘设置在所述四轴机械手的动作端,所述转移吸盘与所述圆晶翻面模组及所述料盘转移模组相配合。

11.进一步,所述料盘转移模组包括x轴直线移动模组、料盘定位板和至少两个卡爪,所述料盘定位板设置在所述x轴直线移动模组的移动端上,两个所述卡爪均设置在所述料盘定位板上且相互间设置有间隙。

12.进一步,所述上螺丝模组包括yz双轴移动机构,所述yz双轴移动机构的z轴动作端上设置有安装竖板,所述安装竖板上浮动设置有自动电批,所述yz双轴移动机构的y轴移动机构上设置有第二工业相机和第二光源,所述第二光源位于所述第二工业相机的下方,所述yz双轴移动机构的一侧设置有螺丝供料器,所述螺丝供料器与所述自动电批相配合。

13.进一步,所述取盖模组包括竖直直线模组,所述竖直直线模组的移动端上设置有安装件,所述安装件上设置有第三真空发生器和第四真空发生器,所述安装件上还设置有若干个第一真空吸盘和若干个第二真空吸盘,所述第一真空吸盘与所述第三真空发生器气管连接,所述第二真空吸盘与所述第四真空发生器气管连接。

14.进一步,所述翻面治具包括治具座,所述治具座上设置有夹紧气缸,所述夹紧气缸上对称设置有两块夹紧块,两块所述夹紧块的内侧均设置有第一阶梯槽和第二阶梯槽。

15.本实用新型的有益效果是:本实用新型在机台上设置圆晶取片模组、圆晶翻面模组、圆晶拍摄模组、圆晶转移模组和料盘转移模组,圆晶取片模组、圆晶翻面模组、圆晶拍摄模组、圆晶转移模组和料盘转移模组依次配合,又在料盘转移模组的一侧配合设置有上螺丝模组和取盖模组;机台上还活动放置有圆晶料仓,圆晶料仓用于圆晶的放置,由操作人员或上料设备进行输送;圆晶取片模组用于将加工面朝上放置在圆晶料仓内的圆晶取出并送至圆晶翻面模组;圆晶翻面模组用于将圆晶取片模组送来的圆晶进行翻面,使得原本加工面朝上的圆晶变为加工面朝下;圆晶拍摄模组用于对从拍摄路径上经过的圆晶进行拍摄,从而记录信息并判别圆晶的角度是否需要调整;圆晶转移模组用于对翻面后的圆晶转移至位于料盘转移模组上的料盘内,转移圆晶的过程中会使得圆晶经过圆晶拍摄模组的拍摄范围,同时根据圆晶拍摄模组记录下的信息将圆晶有序放置在料盘上并且按需求对圆晶进行角度调整;料盘转移模组用于料盘的转移,初始状态下,料盘转移模组在料盘上料位进行料盘放置,待有料盘放置后,料盘转移模组将料盘移动至靠近圆晶转移模组的一侧;上螺丝模

组靠近圆晶转移模组设置,用于对放置在料盘内的圆晶自动上螺丝进行锁紧固定,从而保证圆晶的稳定;取盖模组设置在料盘转移模组上料的一侧,用于对料盘的盘盖进行取放,操作人员或设备放置料盘在料盘转移模组上时,会配套将盘盖一起放上,因此为了方便圆晶的放置,通过取盖模组先将盘盖取走,料盘装满圆晶并上完螺丝转移回来后,再将盘盖盖合,待人工或设备取走。由上述可见,本实用新型整体设计合理,采用自动化模组配合工作,自动化程度较高,进行圆晶上片时,自圆晶从圆晶料仓取出后面立马进行翻面,使得圆晶的加工面由朝上变为朝下,从而能够大大降低圆晶被污染几率,提高圆晶的良品率。

附图说明

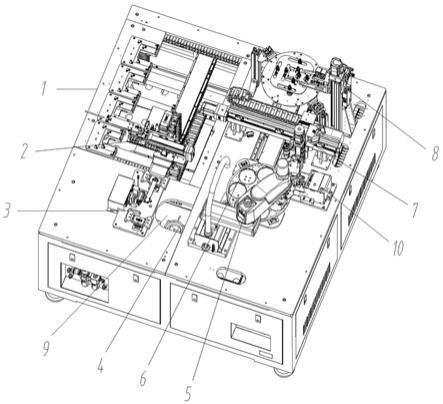

16.图1是本实用新型的立体结构示意图;

17.图2是本实用新型的俯视图;

18.图3是本实用新型所述圆晶翻面模组的立体结构示意图;

19.图4是本实用新型所述圆晶取片模组的立体结构示意图;

20.图5是本实用新型所述圆晶拍摄模组的立体结构示意图;

21.图6是本实用新型所述圆晶转移模组的立体结构示意图;

22.图7是本实用新型所述料盘转移模组的立体结构示意图;

23.图8是本实用新型所述上螺丝模组的立体结构示意图;

24.图9是本实用新型所述取盖模组的立体结构示意图。

具体实施方式

25.如图1至图9所示,在本实施例中,本实用新型包括机台1,所述机台1上设置有依次配合的圆晶取片模组2、圆晶翻面模组3、圆晶拍摄模组4、圆晶转移模组5和料盘转移模组6,所述圆晶拍摄模组4位于所述圆晶翻面模组3和所述圆晶转移模组5之间,所述圆晶转移模组5与所述圆晶翻面模组3和所述料盘转移模组6相配合,所述机台1上还设置有上螺丝模组7和取盖模组8,所述上螺丝模组7和所述取盖模组8配合设置在所述料盘转移模组6的一侧,所述上螺丝模组7位于所述圆晶转移模组5的一旁。所述圆晶取片模组2、所述圆晶翻面模组3、所述圆晶拍摄模组4、所述圆晶转移模组5和所述料盘转移模组6依次配合设置在所述机台1上,在所述料盘转移模组6的一侧配合设置有所述上螺丝模组7和所述取盖模组8;所述机台1上还活动放置有所述圆晶料仓,所述圆晶料仓用于圆晶的放置,由操作人员或上料设备进行输送;所述圆晶取片模组2用于将加工面朝上放置在圆晶料仓内的圆晶取出并送至所述圆晶翻面模组3;所述圆晶翻面模组3用于将所述圆晶取片模组2送来的圆晶进行翻面,使得原本加工面朝上的圆晶变为加工面朝下;所述圆晶拍摄模组4用于对从拍摄路径上经过的圆晶进行拍摄,从而记录信息并判别圆晶的角度是否需要调整;所述圆晶转移模组5用于对翻面后的圆晶转移至位于所述料盘转移模组6上的料盘内,转移圆晶的过程中会使得圆晶经过所述圆晶拍摄模组4的拍摄范围,同时根据所述圆晶拍摄模组4记录下的信息将圆晶有序放置在料盘上并且按需求对圆晶进行角度调整;所述料盘转移模组6用于料盘的转移,初始状态下,所述料盘转移模组6在料盘上料位进行料盘放置,待有料盘放置后,所述料盘转移模组6将料盘移动至靠近所述圆晶转移模组5的一侧;所述上螺丝模组7靠近所述圆晶转移模组5设置,用于对放置在料盘内的圆晶自动上螺丝进行锁紧固定,从而保证圆晶的

稳定;所述取盖模组8设置在所述料盘转移模组6上料的一侧,用于对料盘的盘盖进行取放,操作人员或设备放置料盘在所述料盘转移模组6上时,会配套将盘盖一起放上,因此为了方便圆晶的放置,通过所述取盖模组8先将盘盖取走,待料盘装满圆晶并上完螺丝转移回来后,再将盘盖盖合,待人工或设备取走。由上述可见,本实用新型整体设计合理,采用自动化模组配合工作,自动化程度较高,进行圆晶上片时,自圆晶从圆晶料仓取出后面立马进行翻面,使得圆晶的加工面由朝上变为朝下,从而能够大大降低圆晶被污染几率,提高圆晶的良品率。

26.在本实施例中,所述圆晶翻面模组3包括翻面安装座31、第一旋转气缸32、第一真空发生器33、翻面摆臂34和两个翻面治具35,所述第一旋转气缸32和所述第一真空发生器33均设置在所述翻面安装座31上,所述翻面摆臂34设置在所述第一旋转气缸32上,两个所述翻面治具35设置在所述翻面摆臂34的两侧且均与所述翻面摆臂34相配合,所述翻面摆臂34的自由端开设有翻面吸口36,所述翻面摆臂34内设置有与所述翻面吸口36及所述第一真空发生器33相连通的通气道。所述第一旋转气缸32竖直设置,从而使得旋转画出的圆形相对与水平面垂直,所述第一旋转气缸32带动所述翻面摆臂34进行进行旋转,使得所述翻面摆臂34往返来回于两个所述翻面治具35之间,所述翻面吸口36用于对圆晶的下端面进行吸取,所述翻面吸口36通过通气道与所述第一真空发生器33相连接,所述翻面摆臂34靠近所述第一旋转气缸32的一端设置有可旋转的连接气嘴,所述连接气嘴与所述通气道连通且所述连接气嘴连接所述第一真空发生器33,因此当所述翻面摆臂34翻转时,所述连接气嘴会进行转动,从而使得连接所述第一真空发生器33的连接气管不会做太大的摆动幅度,保证气路的通畅。进行翻面工作时,所述翻面摆臂34停留在靠近所述圆晶取片模组2的所述翻面治具35中,然后所述圆晶取片模组2将圆晶放置在该翻面治具35上,所述翻面摆臂34的自由端将贴合圆晶的下端面,随后所述第一真空发生器33启动,所述翻面吸口36将圆晶吸附,然后所述第一旋转气缸32启动带动所述翻面摆臂34进行翻转,使得圆晶翻转至另一个所述翻面治具35上,接着所述第一真空发生器33破真空,圆晶会以加工面朝下的方式被放置该所述翻面治具35上,接着所述第一旋转气缸32复位,一次翻面工作完成,等待进行下一次翻面。

27.在本实施例中,所述翻面安装座31上设置有z轴电机37和翻面气缸座38,所述翻面气缸座38通过竖滑轨和竖滑块设置在所述翻面安装座31上,所述z轴电机37的输出轴连接有垂直丝杆组件,所述垂直丝杆组件与所述翻面气缸座38相连接,所述第一旋转气缸32设置在所述翻面气缸座38上。所述第一旋转气缸32设置在所述翻面气缸座38上,所述翻面气缸座38通过所述竖滑轨和所述竖滑块滑动设置在所述翻面安装座31上,所述翻面安装座31的上端设置有用于带动所述翻面气缸座38上下移动的z轴电机37,所述z轴电机37通过所述垂直丝杆组件与所述翻面气缸座38传动连接,从而实现所述翻面气缸座38的高度调节。因此,在实际使用过程中,可以调节所述翻面摆臂34翻转前和翻转后的水平高度,从而更好的与两个所述翻面治具35配合。

28.在本实施例中,所述圆晶取片模组2包括三轴移动机构21、第二旋转气缸22、第二真空发生器23、第一传感器24和取片摆臂25,所述第二旋转气缸22、所述第二真空发生器23和所述第一传感器24均设置在所述三轴移动机构21上,所述第一传感器24位于所述第二旋转气缸22的下方,所述取片摆臂25设置在所述第二旋转气缸22上,所述取片摆臂25的自由

端开设有取片吸口26,所述取片摆臂25内设置有与所述第二真空发生器23及所述取片吸口26相连通的取片气道,所述取片摆臂25与所述圆晶料仓及所述圆晶翻面模组3相配合。所述第二旋转气缸22水平设置在所述三轴移动机构21的动作端上,受所述三轴移动机构21的带动进行xyz三个方向的移动,因此所述第二旋转气缸22带动所述取片摆臂25进行旋转一周所形成的圆形与水平面平行,所述取片吸口26位于所述取片摆臂25的自动端的上端面,所述取片吸口26通过所述取片气道与所述第二真空发生器23连通,从而获得吸取效果,所述第一传感器24用于感应圆晶的位置及存在与否,从而使得所述三轴移动机构21带动所述取片摆臂25进行取片动作。工作时,所述三轴移动机构21移动,所述第一传感器24感应所述圆晶料仓内的圆晶位置,感应到圆晶后,所述三轴移动机构21带动所述取片摆臂25插入相应位置,使得所述取片吸口26贴合圆晶的下端面,然后所述第二真空发生器23启动,圆晶被吸附在所述取片摆臂25上,随后所述三轴移动机构21调节位置,所述第二旋转气缸22启动带动所述取片摆臂25转动45

°

,使得取片摆臂25位于所述圆晶翻面模组3的上方,然后所述三轴移动机构21动作令圆晶落在放置位处,所述第二真空发生器23破真空,圆晶被放置在所述圆晶翻面模组3上,所述三轴移动机构21动作,所述第二旋转气缸22复位,一次取片工作完成,等待下一次取片动作。

29.在本实施例中,所述圆晶拍摄模组4设置在所述机台1内并与开设在所述机台1台板上的拍摄口9相配合,所述圆晶拍摄模组4包括拍摄安装板41、调节滑轨42、调节滑块43、松紧螺丝44、相机固定板45、第一工业相机46和第一光源47,所述调节滑轨42设置在所述拍摄安装板41上,所述调节滑块43滑动设置在所述调节滑轨42上,所述松紧螺丝44设置在所述调节滑块43上且旋合端穿过所述调节滑块43与所述调节滑轨42相配合,所述相机固定板45设置在所述调节滑块43上,所述第一工业相机46设置在所述相机固定板45上,所述第一光源47设置在所述拍摄安装板41上且位于所述第一工业相机46的上方。所述拍摄安装板41设置在所述机台1内,所述相机固定板45通过所述调节滑块43和所述调节滑轨42上下滑动设置在所述拍摄安装板41上,所述调节滑块43上设置有松紧螺丝44,通过所述松紧螺丝44可以调节所述调节滑块43位于所述调节滑轨42上的位置,从而调节所述第一工业相机46的高度,以保证拍摄效果,所述第一光源47设置在所述拍摄安装板41的上端且处在所述第一工业相机46的上方,为所述第一工业相机46进行光度补偿,从而使得所述第一工业相机46能够对圆晶进行清晰的拍摄。

30.在本实施例中,所述圆晶转移模组5包括转移安装座51、四轴机械手52和转移吸盘53,所述四轴机械手52设置在所述转移安装座51上,所述转移吸盘53设置在所述四轴机械手52的动作端,所述转移吸盘53与所述圆晶翻面模组3及所述料盘转移模组6相配合。所述四轴机械手52设置在所述转移安装座51上,所述转移安装座51采用ht300材料,可以起到减震作用,所述四轴机械手52可以带动圆晶进行多方向的移动以及旋转,实现位移及角度调整,所述转移吸盘53采用伯努利吸盘,从而能够对圆晶起到很好的保护作用,不会对圆晶进行挤压。

31.在本实施例中,所述料盘转移模组6包括x轴直线移动模组61、料盘定位板62和至少两个卡爪63,所述料盘定位板62设置在所述x轴直线移动模组61的移动端上,两个所述卡爪63均设置在所述料盘定位板62上且相互间设置有间隙。所述卡爪63的数量为四个,对应设置在所述料盘定位板62四个角,从而能够对放置在所述料盘定位板62上的料盘起到很好

的固定作用,所述料盘定位板62设置在所述x轴直线模组上,由所述x轴直线模组带动来回移动,从而实现与所述取盖模组8及所述上螺丝模组7相配合;所述料盘定位板62上还设置有柱塞,通过所述柱塞可以限制放置在所述料盘定位板62上的料盘的z轴方向上的位置,实现对料盘的锁定。

32.在本实施例中,所述上螺丝模组7包括yz双轴移动机构71,所述yz双轴移动机构71的z轴动作端上设置有安装竖板72,所述安装竖板72上浮动设置有自动电批73,所述yz双轴移动机构71的y轴移动机构上设置有第二工业相机74和第二光源75,所述第二光源75位于所述第二工业相机74的下方,所述yz双轴移动机构71的一侧设置有螺丝供料器10,所述螺丝供料器10与所述自动电批73相配合。所述yz双轴移动机构71用于带动所述自动电批73进行移动,从而实现取螺丝和上螺丝的工作,所述自动电批73浮动设置在所述安装竖板72上,具有一定的浮动效果,在进行自动上螺丝时不会一直下压,防止造成滑丝;所述第二工业相机74用于对料盘内的圆晶进行拍摄,以便于所述自动电批73的精准对位,所述第二光源75为所述第二工业相机74进行亮度补偿,保证拍摄清晰;所述螺丝供料器10采用泽达螺丝供料器10,实现螺丝的自动供料,与所述自动电批73配合实现连续工作。

33.在本实施例中,所述取盖模组8包括竖直直线模组81,所述竖直直线模组81的移动端上设置有安装件82,所述安装件82上设置有第三真空发生器83和第四真空发生器84,所述安装件82上还设置有若干个第一真空吸盘85和若干个第二真空吸盘86,所述第一真空吸盘85与所述第三真空发生器83气管连接,所述第二真空吸盘86与所述第四真空发生器84气管连接。所述竖直直线模组81的运动方向是上下移动,所述安装件82设置在所述竖直直线模组81的移动端上,由所述竖直直线模组81带动可以上下移动,所述第三真空发生器83和所述第四真空发生器84设置在所述安装件82上,所述安装件82上设置有多个第一真空吸盘85和多个第二真空吸盘86,所述第一真空吸盘85与所述第三真空发生器83气管连接,所述第二真空吸盘86与所述第四真空发生器84气管连接,所述第三真空发生器83和所述第四真空发生器84作为两个独立的动力源,将所述第一真空吸盘85和所述第二真空吸盘86的吸取能力区分开,形成两路独立的吸取路径,因此在对盘盖进行吸取时,所述第一真空吸盘85和所述第二真空吸盘86同时吸取,具有双重吸取效果,不会由于其中一个真空发生器故障或连接气管泄漏而出现盘盖掉落的情况,能够稳稳地吸住盘盖,在竖直直线模组81的带动下实现盘盖的取放。

34.在本实施例中,所述翻面治具35包括治具座351,所述治具座351上设置有夹紧气缸352,所述夹紧气缸352上对称设置有两块夹紧块353,两块所述夹紧块353的内侧均设置有第一阶梯槽354和第二阶梯槽。所述治具座351设置在所述翻面安装座31上,所述夹紧气缸352设置在所述治具座351上,两块所述夹紧块353设置在所述夹紧气缸352的两个驱动件上,由所述夹紧气缸352驱动进行开合动作,从而实现松开或夹紧,两块所述夹紧块353的内侧对称设置有第一阶梯槽354和第二阶梯槽,由两个所述第一阶梯槽354可组成对一个尺寸的圆晶进行限位固定的圆槽,由两个所述第二阶梯槽可组成对另一个尺寸的圆晶进行限位固定的圆槽;在本实施例中,所述第一阶梯槽354用于对4寸圆晶的限位,所述第二阶梯槽用于对6寸的圆晶的限位,因此能适用于两种不同尺寸的圆晶。需要说明的是,可以根据圆晶的尺寸设置适配的阶梯槽,从而达到不同尺寸圆晶的自动上片。

35.另外,本实用新型中,所述圆晶料仓包括仓体,所述仓体的一侧开设有取料口,所

述仓体内设置有若干块圆晶载板,所述圆晶载板上开设有与所述圆晶取片模组2相配合的取片槽。圆晶放置在所述圆晶载板上且加工面朝上,所述取片槽用于与所述取片摆臂25相配合,使得所述取片摆臂25能够贴合所述圆晶的下端面,从而将圆晶取出,所述圆晶载板的数量可根据实际情况设置;取片时,所述第一传感器24将感应所述圆晶载板上有无圆晶,若有即进行取片动作,所述取片摆臂25从所述取料口伸入至对应的所述圆晶载板的下端,然后在所述三轴运动机构带动下贴合圆晶,随后所述第二真空发生器23启动使得取片摆臂25将圆晶吸紧,从而顺利吸取。

36.本实用新型的工作流程是:

37.圆晶取片动作:由人工或其他设备将装有多个圆晶的一个或多个圆晶料仓放置在机台1上,然后三轴移动机构21移动,第一传感器24感应圆晶料仓内的圆晶位置,感应到圆晶后,三轴移动机构21带动取片摆臂25插入相应位置,使得取片吸口26贴合圆晶的下端面,然后第二真空发生器23启动,圆晶被吸附在取片摆臂25上,随后三轴移动机构21调节位置,第二旋转气缸22启动带动所述取片摆臂25转动45

°

,使得取片摆臂25位于圆晶翻面模组3的上方,然后三轴移动机构21动作令圆晶落在翻面治具35上,第二真空发生器23破真空,圆晶被放置在两道第一阶梯槽354或第二阶梯槽处上,随后三轴移动机构21动作,第二旋转气缸22复位,一次取片工作完成,等待下一次取片动作;

38.圆晶翻面动作:圆晶被放置在靠近圆晶取片模组2一侧的翻面治具35上,翻面摆臂34停留在该翻面治具35中,然后z轴电机37带动翻面摆臂34上移,令翻面摆臂34的自由端贴合圆晶的下端面,随后第一真空发生器33启动,翻面吸口36将圆晶吸附,然后第一旋转气缸32启动带动翻面摆臂34进行180

°

翻转,使得圆晶翻转至另一个翻面治具35上,接着第一真空发生器33破真空,圆晶会以加工面朝下的方式被放置该翻面治具35上,接着第一旋转气缸32复位,一次翻面工作完成,等待进行下一次翻面动作;

39.圆晶转移动作:四轴机械手52动作将转移吸盘53带动至翻面治具35的上方,然后带动转移吸盘53将圆晶的下端面吸住,实现圆晶的吸取,接着带动圆晶进行移动,移动过程中会经过拍摄口9的上方,使得第一工业相机46能够对圆晶进行拍摄(拍摄动作),并将拍摄信息发送至控制终端,控制终端根据拍摄的信息判断是否需要对圆晶进行角度调整,并将信息反馈至四轴机械手52,四轴机械手52得到反馈后对圆晶进行调节,并将圆晶放置到事先转移好的料盘上;

40.料盘转移、取盖及上螺丝动作:初始状态下,料盘定位板62位于x轴直线移动模组61的左端,即靠近取盖模组8的一端,由人工或其他设备将带有盘盖的料盘放置在料盘定位板62上,并通过卡爪63对料盘进行限位,再通过柱塞将料盘锁紧,然后x轴直线移动模组61带动料盘及盘盖移动至取盖模组8的下方,竖直直线模组81带动安装件82下移,令第一真空吸盘85和第二真空吸盘86贴合盘盖,然后第三真空发生器83和第四真空发生器84启动,使得盘盖被吸附,接着竖直直线模组81带动盘盖上移,实现盘盖的取盖,随后x轴直线移动模组61带动料盘移动至最右端与圆晶转移模组5配合进行圆晶的装载,圆晶装载完毕后,再移动至上螺丝模组7的下方,进行上螺丝动作,上螺丝时,yz双轴移动机构71带动第二工业相机74及自动电批73进行移动,令自动电批73先移动至螺丝供料器10处取得螺丝,然后再移动至料盘的上方,由第二工业相机74用于对料盘内的圆晶进行拍摄,以便于所述自动电批73的精准对位,再由yz双轴移动机构71的带动对圆晶进行上螺丝,多次循环即可实现多个

圆晶的固定;上完螺丝后,x轴直线移动模组61带动料盘移动至取盖模组8的下方,待盘盖放下后x轴直线移动模组61回到初始位置进行下料;

41.自动上片工作完成。

42.虽然本实用新型的实施例是以实际方案来描述的,但是并不构成对本实用新型含义的限制,对于本领域的技术人员,根据本说明书对其实施方案的修改及与其他方案的组合都是显而易见的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1