芯片转移模块和LED巨量转移设备的制作方法

芯片转移模块和led巨量转移设备

技术领域

1.本实用新型涉及巨量转移技术领域,尤其涉及一种芯片转移模块和led巨量转移设备。

背景技术:

2.目前,微型发光二极管(micro light

‑

emitting diode,micro led)显示面板作为新一代显示技术,具有亮度更高、发光效率更好以及功耗更低等优势,使得micro led被广泛使用。

3.micro

‑

led显示面板上一般包括多个像素区域,每个像素区域包括红光led芯片、蓝光led芯片和绿光led芯片。在显示面板制备过程中,需要将三种芯片从各自的生长基板上转移到显示背板上。目前采用的转移方式为:利用一个临时基板将红光led芯片粘合到一个临时基板上;然后激光剥离红光led芯片的生长基板,此时将红光led芯片转移到了临时基板上;接着利用转移基板在临时基板上将红光led芯片转移到显示背板上。利用相同的方式分别转移蓝光led芯片和绿光led芯片。

4.在上述的转移过程中,转移基板是非常重要的转移工具,其直接影响led芯片的转移质量。然而目前的转移基板,其边缘不齐,有碳化和毛边现象出现,影响led芯片的转移质量。

技术实现要素:

5.鉴于上述现有技术的不足,本技术的目的在于提供芯片转移模块和led巨量转移设备,旨在解决切割成的转移基板边缘不齐,容易出现碳化和毛边现象,影响led芯片转移质量的问题。

6.本技术第一方面提供一种芯片转移模块,包括:基板,所述基板具有贴合表面;所述贴合表面包括多个贴合区域和隔离区域;任意相邻的两个所述贴合区域之间均设有所述隔离区域;多个胶材基层,多个所述胶材基层一一对应的层叠于多个所述贴合区域上,且与所述贴合区域粘接;所述胶材基层背离所述基板的表面上设有多个粘接凸起。

7.该实施例中,基板上有多个胶材基层,且任意相邻的两个胶材基层之间具有隔离区域。那么,在进行切割时,从隔离区域处切割,将芯片转移模块切割成多个转移基板。因隔离区域上没有胶材,因此被切割的仅为基板。由此,可以防止胶材被切割,防止转移基板边缘碳化或者出现毛边,提升了转移基板边缘的平整度,避免转移基板影响led芯片的转移质量。

8.在一些实施例中,所述贴合区域包括粘接区域和空余区域,所述空余区域环绕所述粘接区域一周;所述胶材基层层叠于所述粘接区域上,且与所述粘接区域粘接。由此,在进行切割时,即使切割位置略微向贴合区域偏差,也不会切割到胶材基层,可以确保切割成型的转移基板边缘平齐。

9.在一些实施例中,所述贴合区域呈圆形,任意相邻的两个所述贴合区域所在圆相

切。形的贴合区域,可对应切割出圆形的转移基板,该切割成的圆形转移基板可以适用于需要圆形转移基板的转移设备。

10.在一些实施例中,所述贴合区域呈方形,所述胶材基层在所述贴合区域上的投影与所述贴合区域重合。也即,胶材基层占满整个贴合区域,由此,可以提升基板的利用率,在切割成型的转移基板上,具有尽可能多数量的粘接凸起,可以提升巨量转移的效率。方形的贴合区域,可对应切割出方形的转移基板,以满足需方形转移基板的转移设备的需求。

11.在一些实施例中,多个所述胶材基层至少包括第一胶材基层和第二胶材基层,所述第一胶材基层背离所述基板的表面上设有多个第一粘接凸起,所述第二胶材基层背离所述基板的表面上设有多个第二粘接凸起;所述第一粘接凸起和所述第二粘接凸起的形状和尺寸均相同。由此,可以切割出的批量转移基板上的粘接凸起形状和尺寸均相同,即可用于大批量相同尺寸的led芯片的转移,提升了led芯片的转移效率。

12.在另一些实施例中,所述第一粘接凸起和所述第二粘接凸起的形状和尺寸均相异。由上可见,该实施例提供的芯片转移模块,可以切割出适用于不同尺寸和不同形状的led芯片的多种转移基板,适用性较强。

13.在又一些实施例中,所述第一粘接凸起和所述第二粘接凸起的形状相同,所述第一粘接凸起和所述第二粘接凸起的尺寸相异。该实施例提供的芯片转移模块,可以切割出适用于不同尺寸led芯片的多种转移基板,适用性较强。

14.在一些实施例中,所述基板包括石英基板、玻璃基板和铜基板中任一种。采用石英、玻璃或者铜作为基板,取材方便,成本较低,且承载性能较好。

15.在一些实施例中,所述胶材基层的材质包括环氧树脂、乳胶、亚克力和紫外线固化型聚二甲基硅氧烷中至少一种。利用紫外线固化型聚二甲基硅氧烷制备胶材基层,其溶剂少,紫外见光交联,以至于具有较少的固化收缩比。用其他的环氧树脂、乳胶和亚克力等,则易于取材,成本较低。

16.在一些实施例中,所述胶材基层上,任意相邻的两个所述粘接凸起之间均设有间隔凹槽。因转移led芯片至显示背板上时,相邻的两个led芯片之间均具有间隙,因此,相对应的,所述胶材基层上任意相邻的两个所述粘接凸起之间均设有间隔凹槽。该间隔凹槽的宽度与显示背板上相邻两个led芯片之间的间隙宽度基本一致,由此可以防止led芯片转移出现误差,增加led转移的精确度。

17.在一些实施例中,所述粘接凸起背离所述基板的表面的形状呈正方形;呈正方形的所述粘接凸起的表面的边长大于或等于2厘米,且小于或等于5厘米。多数型号的led芯片被粘接的表面的尺寸介于2cm*2cm至5cm*5cm之间,因此相应的粘接凸起的粘接面的尺寸也介于2cm*2cm至5cm*5cm之间。也即,粘接凸起的粘接面的尺寸大于或等于2cm*2cm,且小于或等于5cm*5cm。由此,可以最大限度的利用基板的空间,在有限的空间上设置尽可能多满足尺寸要求的粘接凸起,又能使得粘接凸起较好的粘接led芯片。

18.本技术第二方面提供一种led巨量转移设备,包括转移基板,所述转移基板由上述第一方面中任一项所述的芯片转移模块切割形成。

附图说明

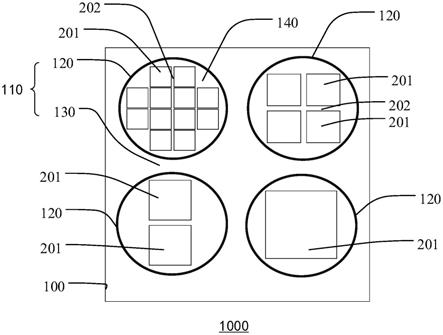

19.图1为本技术实施例提供的芯片转移模块的结构示意图。

20.图2为图1所示芯片转移模块的制备过程示意图。

21.图3为本技术实施例提供的硅基模具的制备过程示意图。

22.图4为本技术另一种实施例提供的芯片转移模块的结构示意图。

23.图5为本技术又一种实施例提供的芯片转移模块的结构示意图。

24.图6为本技术一些实施例提供的芯片转移模块的结构示意图。

25.图7为本技术另一些实施例提供的芯片转移模块的结构示意图。

26.图8为本技术又一些实施例提供的芯片转移模块的结构示意图。

27.图9为本技术实施例提供芯片转移模块分割成的一种转移基板的结构示意图。

28.图10为本技术实施例提供芯片转移模块分割成的另一种转移基板的结构示意图。

29.图11为本技术实施例提供芯片转移模块分割成的又一种转移基板的结构示意图。

30.图12为本技术实施例提供芯片转移模块分割成的再一种转移基板的结构示意图。

31.附图标记说明:1000

‑

芯片转移模块,100

‑

基板,110

‑

贴合表面,120

‑

贴合区域,130

‑

隔离区域,140

‑

空余区域;200

‑

胶材基层,201

‑

粘接凸起,202

‑

间隔凹槽;210

‑

第一胶材基层,211

‑

第一粘接凸起,220

‑

第二胶材基层,221

‑

第二粘接凸起;300

‑

硅基模具,310

‑

成型槽;400

‑

转移基板。

具体实施方式

32.为了便于理解本技术,下面将参照相关附图对本技术进行更全面的描述。附图中给出了本技术的较佳实施方式。但是,本技术可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本技术的公开内容理解的更加透彻全面。

33.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。

34.转移基板一般是由基板和设于基板上的胶材形成。具体的,在制备转移基板时,会提供大块的基板,然后在基板的一侧表面上粘附整层的胶材,接着将粘附有整层胶材的基板切割成多个转移基板。切割时,胶材也被切割,但是由于胶材具有粘附性,很容易导致成型的转移基板边缘碳化或者出现毛边,从而影响led芯片的转移质量。

35.基于此,本技术希望提供一种能够解决上述技术问题的方案,其详细内容将在后续实施例中得以阐述。

36.参考图1至图2,图1为本技术实施例提供的芯片转移模块的结构示意图,图2为图1所示芯片转移模块的制备过程示意图。本技术方案的详细阐述一种芯片转移模块1000,其包括基板100和多个胶材基层200,其中,所述基板100具有贴合表面110;所述贴合表面110包括多个贴合区域120和隔离区域130;任意相邻的两个所述贴合区域120之间均设有所述隔离区域130。多个所述胶材基层200一一对应的层叠于多个所述贴合区域120上,且与所述贴合区域120粘接;所述胶材基层200背离所述基板100的表面上设有多个粘接凸起201。一般情况下,单个转移基板400上的粘接凸起201的形状和尺寸需要保持一致。

37.参考图2,本实施例提供的芯片转移模块1000详细的制备过程如下:

38.步骤s10:提供硅基模具300;硅基模具300的一侧表面上设有多个成型槽310,任意

相邻的两个成型槽310之间具有隔离部;多个成型槽310阵列排布。

39.步骤s11:将胶材置于硅基模具300设有成型槽310的一侧表面上成膜。

40.步骤s12:基板100贴合在胶材背离硅基模具300的表面上。

41.步骤s13:胶材从硅基模具300上脱模。此时胶材整层粘附于基板100上,也即胶材层叠在基板100的大部分或者整个贴合表面110上。

42.步骤s14:对粘贴于基板100上的胶材进行分区域曝光。具体的,位于贴合区域120的胶材进行曝光,而位于隔离区域130的胶材不曝光。进行曝光后,位于贴合区域120的胶材固化成胶材基层200,其余位于隔离区域130的胶材则未固化。

43.步骤s15:清洗未进行曝光的胶材。清洗未曝光的胶材之后,基板100上仅剩下位于贴合区域120的胶材基层200,此时任意相邻的两个胶材基层200之间的未固化的胶材已经被清除,任意相邻的两个胶材基层200被隔离区域130隔离开。

44.参考图3,图3为本技术实施例提供的硅基模具的制备过程示意图。上述硅基模具300采用以下步骤制成:

45.步骤s20:提供硅基板100。步骤s21:利用深硅刻蚀法在硅基板100上制备成型槽310。制备完成后,对硅基模具300进行清洗和干燥,然后在设置脱模剂至硅基模具300上即可。

46.由上可见,本技术实施例提供的芯片转移模块1000,基板100上有多个胶材基层200,且任意相邻的两个胶材基层200之间具有隔离区域130。那么,在进行切割时,从隔离区域130处切割,将芯片转移模块1000切割成多个转移基板400。

47.因隔离区域130上没有胶材,因此被切割的仅为基板100。由此,可以防止胶材被切割,防止转移基板400边缘碳化或者出现毛边,提升了转移基板400边缘的平整度,避免转移基板400影响led芯片的转移质量。更具体的,切割时,可以沿着贴合区域120与隔离区域130的分界线进行切割。当然,可以理解的是,为了防止切割时接触到胶材基层200,可以沿着分界线稍微偏向隔离区域130一侧切割。

48.在一些实施例中,所述基板100包括石英基板100、玻璃基板100和铜基板100中任一种。采用石英、玻璃或者铜作为基板100,取材方便,成本较低,且承载性能较好。

49.在一些实施例中,所述胶材基层200的材质可以包括紫外线固化型聚二甲基硅氧烷。因紫外线固化型聚二甲基硅氧烷溶剂少,紫外见光交联,以至于具有较少的固化收缩比。曝光以进行固化时,需要无氧状态下,使用紫外光源进行材料固化。

50.在另一些实施例中,也胶材基层200的材质也可以为环氧树脂、乳胶、亚克力中至少一种。本技术中不做限制。

51.在一些实施例中,参考图1,所述贴合区域120包括粘接区域和空余区域140,所述空余区域140环绕所述粘接区域一周;所述胶材基层200层叠于所述粘接区域上,且与所述粘接区域粘接。也即胶材基层200未占满整个贴合区域120,胶材基层200的周围还剩余有空余区域140。由此,在进行切割时,即使切割位置略微向贴合区域120偏差,也不会切割到胶材基层200,可以确保切割成型的转移基板400边缘平齐。

52.在另一些实施例中,参考图4,图4为本技术另一种实施例提供的芯片转移模块的结构示意图。其中,所述贴合区域120呈圆形,任意相邻的两个所述贴合区域120所在圆相切。贴合区域120呈圆形,则切割成型的转移基板400也呈圆形,该切割成的圆形转移基板

400可以适用于需要圆形转移基板400的转移设备。

53.在又一些实施例中,参考图5,图5为本技术又一种实施例提供的芯片转移模块的结构示意图。其中贴合区域120呈方形,切割成的转移基板400相应的为方形,可以适用于需要方形转移基板400的转移设备。

54.在另一些实施例中,参考图8,其中,所述贴合区域120呈方形,所述胶材基层200在所述贴合区域120上的投影与所述贴合区域120重合。也即,胶材基层200占满整个贴合区域120,由此,可以提升基板100的利用率,在切割成型的转移基板400上,具有尽可能多数量的粘接凸起201,可以提升巨量转移的效率。

55.因转移基板400最终需要应用于转移设备上,不同类型的转移设备其需要额转移基板400的形状可能会有所区别,本技术实施例提供的芯片转移模块1000,无论所需要的转移基板400为何种形状,均可以切割成型,且切割过程中无需切割到胶材,切割成的转移基板400边缘平齐。

56.上述提及转移基板400可以切割成方形或者圆形,基于实际需要,也可以切割成三角形、梯形或者椭圆形等等,不申请不做限制。

57.在需要大批量转移的led芯片尺寸均相同的情况下,可以设置各个贴合区域120上胶材基层200的粘接凸起201尺寸和形状均相同。基于此,在一些实施例中,参考图6,图6为本技术一些实施例提供的芯片转移模块的结构示意图,其中,以多个所述胶材基层200包括第一胶材基层210和第二胶材基层220为例,所述第一胶材基层210背离所述基板100的表面上设有多个第一粘接凸起211,所述第二胶材基层220背离所述基板100的表面上设有多个第二粘接凸起221。此时,所述第一粘接凸起211和所述第二粘接凸起221的形状和尺寸均相同。由此,可以切割出的批量转移基板400上的粘接凸起201形状和尺寸均相同,即可用于大批量相同尺寸的led芯片的转移,提升了led芯片的转移效率。

58.在需要大批量转移的led芯片尺寸不尽相同的情况下,可以设置各个贴合区域120上胶材基层200的粘接凸起201尺寸和形状相异。例如需要转移的大批量led芯片的型号有两种,其中一种型号的led芯片的形状为圆柱状,尺寸略小;其中另一种型号的led芯片的形状为正方体状,尺寸略大。

59.基于上述两种信号的led芯片,在另一些实施例中,参考图7,图7为本技术另一些实施例提供的芯片转移模块的结构示意图,其中,以多个所述胶材基层200包括第一胶材基层210和第二胶材基层220为例,所述第一胶材基层210背离所述基板100的表面上设有多个第一粘接凸起211,所述第二胶材基层220背离所述基板100的表面上设有多个第二粘接凸起221。此时,所述第一粘接凸起211和所述第二粘接凸起221的形状和尺寸均相异。具体的,可以设置第一粘接凸起211的粘接面形状为圆形;设置第二粘接凸起221的粘接面形状为方形,并且第一粘接凸起211的粘接面的面积小于第二粘接凸起221的粘接面的面积。由此,可以利用具有第一胶材基层210的转移基板400转移圆柱状的led芯片,利用具有第二胶材基层220的转移基板400转移正方体状的led芯片。由上可见,本技术实施例提供的芯片转移模块1000,可以切割出适用于不同尺寸和不同形状的led芯片的多种转移基板400,适用性较强。

60.当然,在又一些实施例中,参考图8,图8为本技术又一些实施例提供的芯片转移模块的结构示意图,其中,可以设置所述第一粘接凸起211和所述第二粘接凸起221的形状相

同,所述第一粘接凸起211和所述第二粘接凸起221的尺寸相异。由此,加工成的不同的转移基板400可以适用于转移两种形状相同、尺寸不同的led芯片,例如,两种型号的led芯片均呈正方体状,其中一种型号的led芯片体积较大,另一种型号的led芯片相对较小。那么,相对应的,可以设置第一粘接凸起211的粘接面和第二粘接凸起221的粘接面形状均为正方形,并且第一粘接凸起211的粘接面的面积小于第二粘接凸起221的粘接面的面积,则可以利用具有第一胶材基层210的转移基板400转移体积较小的正方体状的led芯片,利用具有第二胶材基层220的转移基板400转移体积较大的正方体状的led芯片。由上可见,本实施例提供的芯片转移模块1000,可以切割出适用于不同尺寸led芯片的多种转移基板400,适用性较强。

61.一般情况下,led芯片的形状多为正方体状,因此相对应的,为了便于加工粘接凸起201,以及便于转移led芯片,粘接凸起201的形状也多为正方体状,并且粘接凸起201的粘接面的面积基本和led芯片被粘接的表面的面积一致。多数型号的led芯片被粘接的表面的尺寸介于2cm*2cm至5cm*5cm之间,因此相应的粘接凸起201的粘接面的尺寸也介于2cm*2cm至5cm*5cm之间。也即,粘接凸起201的粘接面的尺寸大于或等于2cm*2cm,且小于或等于5cm*5cm。由此,可以最大限度的利用基板100的空间,在有限的空间上设置尽可能多满足尺寸要求的粘接凸起201,又能使得粘接凸起201较好的粘接led芯片。

62.因转移led芯片至显示背板上时,相邻的两个led芯片之间均具有间隙,因此,相对应的,所述胶材基层200上任意相邻的两个所述粘接凸起201之间均设有间隔凹槽202。该间隔凹槽202的宽度与显示背板上相邻两个led芯片之间的间隙宽度基本一致,由此可以防止led芯片转移出现误差,增加led转移的精确度。

63.为了在转移基板400上具有尽可能多数量的粘接凸起201,需要将基板100的空间最大化利用,在贴合区域120的面积相同的情况下,也即切割成的转移基板400大小基本一致的情况下,不同尺寸的粘接凸起201在转移基板400上的数量不尽相同。以下详述几种贴合区域120为圆形,也即切割成的转移基板400为圆形,粘接凸起201的形状为正方体状例子。下述几种贴合区域120,也即转移基板400的形状为4寸的圆形。

64.第一种

65.参考图9,图9为本技术实施例提供芯片转移模块分割成的一种转移基板的结构示意图。其中,粘接凸起201的粘接面的尺寸为2cm*2cm,相邻的粘接凸起201之间的间隔凹槽202的宽度为2mm。此时,一个贴合区域120上可以曝光出12个粘接凸起201。粘接凸起201与贴合区域120的边缘最小间隔为2mm。此时,贴合区域120的利用率为64.16%。

66.第二种

67.参考图10,图10为本技术实施例提供芯片转移模块分割成的另一种转移基板的结构示意图。其中,粘接凸起201的粘接面的尺寸为3cm*3cm,相邻的粘接凸起201之间的间隔凹槽202的宽度为2mm。此时,一个贴合区域120上可以曝光出4个粘接凸起201。粘接凸起201与贴合区域120的边缘最小间隔为2mm。此时,贴合区域120的利用率为48.12%。

68.第三种

69.参考图11,图11为本技术实施例提供芯片转移模块分割成的又一种转移基板的结构示意图。其中,粘接凸起201的粘接面的尺寸为4cm*4cm,相邻的粘接凸起201之间的间隔凹槽202的宽度为2mm。此时,一个贴合区域120上可以曝光出2个粘接凸起201。粘接凸起201

与贴合区域120的边缘最小间隔为2mm。此时,贴合区域120的利用率为42.77%。

70.第四种

71.参考图12,图12为本技术实施例提供芯片转移模块分割成的再一种转移基板的结构示意图。其中,粘接凸起201的粘接面的尺寸为5cm*5cm,相邻的粘接凸起201之间的间隔凹槽202的宽度为2mm。此时,一个贴合区域120上可以曝光出1个粘接凸起201。粘接凸起201与贴合区域120的边缘最小间隔为2mm。此时,贴合区域120的利用率为33.42%。

72.基于上述的芯片转移模块,本技术实施例还提供一种led巨量转移设备,包括转移基板,该转移基板可以由上述任意实施例中所述的芯片转移模块切割而成。

73.应当理解的是,本实用新型的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本实用新型所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1