一种叠片型锂电池的制作方法

1.本实用新型涉及锂电池技术领域,具体涉及一种叠片型锂电池。

背景技术:

2.锂电池作为新能源领域最具代表性的储能器件,在移动电子设备、电动汽车、储能等领域得到了越来越广泛的应用。目前市场上大多采用的是卷绕式工艺,其在小容量电池生产工艺上成熟稳定,效率高,存在着优势。随着电池应用领域的不断扩展,当电池容量要求越高,极片尺寸就越大,卷绕工艺的效率和稳定性就会越差,且卷绕电池在尺寸放大后,其内部一些由于特定结构引起的不良反应也会随之放大,这些都会对卷绕工艺单体电池容量的提升产生一定的限制。而目前行业内量产单体锂电池最大容量通常小于500ah,为了满足容量要求,通常采用多个单体电池组合来使用,这样电池结构件成本占比较大,且电池制造成本较高、能量密度较低。为此,迫切需要一种更优化的电池结构来满足大容量方形电池的设计要求。

技术实现要素:

3.本实用新型目的在于:针对现有技术中的卷绕式锂电池所存在的单体电池容量受限的问题,提供一种叠片型锂电池,通过采用叠片式工艺后,更适合高容量单体电池的生产,可以大大降低电池结构件成本,降低总体制造成本,提高电池能量密度。

4.为了实现上述目的,本实用新型采用的技术方案为:

5.一种叠片型锂电池,包括壳体、叠片电芯和顶盖组件,所述壳体具有开口且收容叠片电芯,所述顶盖组件包括顶盖板、第一极柱和第二极柱,所述顶盖板固定于壳体并覆盖壳体的开口,所述第一极柱上连接有第一引脚,所述第二极柱上连接有第二引脚,所述叠片电芯包括若干叠片簇,每个所述叠片簇由若干正极极片、负极极片以及隔离膜进行交替堆叠而成,每个所述叠片簇上伸出有第一极耳和第二极耳,所述第一极耳与第一引脚相连接,所述第二极耳与第二引脚相连接。

6.本实用新型通过将正极极片、负极极片以及隔离膜进行交替堆叠形成若干叠片簇,并将各叠片簇上的第一极耳和第二极耳与顶盖组件上的第一引脚和第二引脚对应连接,实现了叠片电芯与顶盖极柱的电连接,由于采用了叠片式电芯,使得电池尺寸可以做大,更适合高容量单体电池的生产,可以大大降低电池结构件成本,降低总体制造成本,提高电池能量密度。

7.作为本实用新型的优选方案,所述顶盖板在面向叠片簇的一侧设置有弹性绝缘件。通过设置弹性绝缘件,既可以对顶盖板与叠片簇之间起到绝缘隔离作用,同时可以有效解决电芯循环过程的膨胀问题。

8.作为本实用新型的优选方案,所述第一引脚和第二引脚相对设置且伸入壳体,每个叠片簇位于第一引脚与第二引脚之间,且第一极耳朝向第一引脚、第二极耳朝向第二引脚。如此,使得第一引脚和第二引脚相隔较远,避免电连接短路风险,且第一极耳和第二极

耳与第一引脚和第二引脚连接更加方便。

9.作为本实用新型的优选方案,所述第一引脚和第二引脚呈倒l型板状结构且均包括用于与顶盖极柱相连的极柱连接部以及用于与电芯极耳相连的极耳连接部。通过采用倒l型板状结构的第一引脚和第二引脚,使得极柱连接部在电池高度方向上占用内部空间较小,同时极耳连接部在电池宽度方向上占用内部空间较小,有利于提高电池能量密度。

10.作为本实用新型的优选方案,所述第一引脚和第二引脚在极耳连接部上对应开有若干通孔,所述叠片簇上的第一极耳和第二极耳均能够伸入通孔内。如此,在进行极耳连接时,将叠片簇上第一极耳和第二极耳伸入通孔后进行折弯与极耳连接部贴合形成面接触,再将折弯后的第一极耳、第二极耳与极耳连接部进行焊接,极耳连接操作简单、连接可靠。

11.作为本实用新型的优选方案,每个极耳连接部上的通孔数量比叠片簇的总数量少一个。如此设置,使得极耳连接部少开孔,而位于最下层叠片簇上的第一极耳、第二极耳可直接折弯焊接,无需穿过通孔。

12.作为本实用新型的优选方案,所述第一引脚和第二引脚在极耳连接部上均设有若干加强筋,可以增加第一引脚和第二引脚的强度。

13.作为本实用新型的优选方案,所述加强筋为对极耳连接部进行冲压形成一侧凹陷另一侧凸出的构造,方便第一引脚和第二引脚的生产制造。

14.作为本实用新型的优选方案,所述弹性绝缘件为压缩海绵。

15.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

16.本实用新型通过将正极极片、负极极片以及隔离膜进行交替堆叠形成若干叠片簇,并将各叠片簇上的第一极耳和第二极耳与顶盖组件上的第一引脚和第二引脚对应连接,实现了叠片电芯与顶盖极柱的电连接,由于采用了叠片式电芯,使得电池尺寸可以做大,更适合高容量单体电池的生产,可以大大降低电池结构件成本,降低总体制造成本,提高电池能量密度。

附图说明

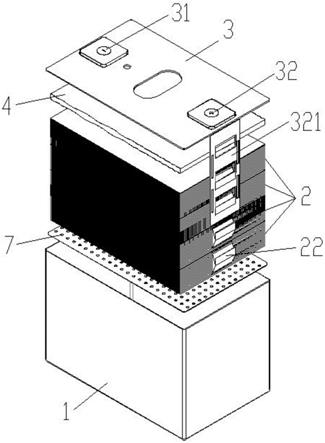

17.图1为本实用新型中的叠片型锂电池分解示意图。

18.图2为图1中的顶盖组件示意图。

19.图3为图1中的叠片簇示意图。

20.图4为本实用新型中第一极柱附近的剖视图。

21.图中标记:1

‑

壳体,2

‑

叠片簇,21

‑

第一极耳,22

‑

第二极耳,3

‑

顶盖板,31

‑

第一极柱,311

‑

第一引脚,32

‑

第二极柱,321

‑

第二引脚,4

‑

弹性绝缘件,5

‑

通孔,6

‑

加强筋,7

‑

底托片。

具体实施方式

22.下面结合附图,对本实用新型作详细的说明。

23.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

实施例

24.本实施例提供一种叠片型锂电池;

25.如图1

‑

图4所示,本实施例中的叠片型锂电池,包括壳体1、叠片电芯和顶盖组件,所述壳体1具有开口且收容叠片电芯,所述顶盖组件包括顶盖板3、第一极柱31和第二极柱32,所述顶盖板3固定于壳体1并覆盖壳体1的开口,所述第一极柱31上连接有第一引脚311,所述第二极柱32上连接有第二引脚321,所述叠片电芯包括若干叠片簇2,每个所述叠片簇2由若干正极极片、负极极片以及隔离膜进行交替堆叠而成,每个所述叠片簇2上伸出有第一极耳21和第二极耳22,所述第一极耳21与第一引脚311相连接,所述第二极耳22与第二引脚321相连接。

26.本实用新型通过将正极极片、负极极片以及隔离膜进行交替堆叠形成若干叠片簇,并将各叠片簇上的第一极耳和第二极耳与顶盖组件上的第一引脚和第二引脚对应连接,实现了叠片电芯与顶盖极柱的电连接,由于采用了叠片式工艺,使得电池尺寸可以做大,更适合高容量单体电池的生产,可以大大降低电池结构件成本,降低总体制造成本,提高电池能量密度。

27.本实施例中,所述顶盖板3在面向叠片簇2的一侧设置有弹性绝缘件4。通过设置弹性绝缘件,既可以对顶盖板与叠片簇之间起到绝缘隔离作用,同时可以有效解决电芯循环过程的膨胀问题。优选地,所述弹性绝缘件4为压缩海绵,其设置在顶盖板下侧至最上层的叠片簇之间,其既具有一定的强度,可避免叠片簇上下窜动,又具有一定的可压缩性,适应电芯循环过程的膨胀变形,而且成本低。

28.本实施例中,所述第一引脚311和第二引脚321相对设置且伸入壳体1,每个叠片簇2位于第一引脚311与第二引脚321之间,且第一极耳21朝向第一引脚311、第二极耳22朝向第二引脚321。如此,使得第一引脚和第二引脚相隔较远,避免电连接短路风险,且第一极耳和第二极耳与第一引脚和第二引脚连接更加方便。

29.本实施例中,所述第一引脚311和第二引脚321呈倒l型板状结构且均包括用于与顶盖极柱相连的极柱连接部以及用于与电芯极耳相连的极耳连接部。通过采用倒l型板状结构的第一引脚和第二引脚,使得极柱连接部在电池高度方向上占用内部空间较小,同时极耳连接部在电池宽度方向上占用内部空间较小,有利于提高电池能量密度。

30.本实施例中,所述第一引脚311和第二引脚321在极耳连接部上对应开有若干通孔5,所述叠片簇2上的第一极耳21和第二极耳22均能够伸入通孔5内。如此,在进行极耳连接时,将叠片簇上第一极耳和第二极耳伸入通孔后进行折弯与极耳连接部贴合形成面接触,再将折弯后的第一极耳、第二极耳与极耳连接部进行焊接,极耳连接操作简单、连接可靠。优选地,所述通孔5为方形通孔,且所有的通孔5沿极耳连接部的长度方向均匀布置。

31.本实施例中,每个极耳连接部上的通孔5数量比叠片簇2的总数量少一个。如此设置,使得极耳连接部少开孔,而位于最下层叠片簇上的第一极耳、第二极耳可直接向上折弯与极耳连接部下端贴合后进行焊接,无需穿过通孔。

32.本实施例中,所述第一引脚311和第二引脚321在极耳连接部上均设有若干加强筋6,可以增加第一引脚和第二引脚的强度。优选地,所述加强筋6沿极耳连接部长度方向延伸布置在通孔的两侧,以避免影响第一极耳、第二极耳与极耳连接部的焊接。优选地,所述加强筋6为通过对极耳连接部进行冲压形成一侧凹陷另一侧凸出的构造,从而方便第一引脚

和第二引脚的生产制造。

33.本实施例中,所述第一极柱31和第一引脚311为铜材质,用于电池负极以避免电化学反应;所述第二极柱32和第二引脚321为铝材质。

34.本实施例中,所述顶盖板3上还设有注液口和防爆阀,其中,注液口用于向电池壳体内注入电解液,防爆阀用于在电芯内部压力过大时,防爆阀会自动打开泄压,以防止出现爆炸的情况。

35.具体地,本实施例中的叠片型锂电池装配方法包括以下步骤:

36.步骤一、将正极极片、负极极片以及隔离膜进行交替堆叠形成若干叠片簇2,具体为将正极极片、负极极片和隔离膜分切为预定大小,然后按照负极极片、隔离膜、正极极片、 隔离膜、负极极片的顺序将分切后的正极极片、负极极片和隔离膜进行堆叠,从而得到叠片簇;

37.步骤二、将步骤一中得到的各叠片簇2上的第一极耳21和第二极耳22与顶盖组件上的第一引脚311和第二引脚321对应连接,具体为将叠片簇上的第一极耳穿入第一引脚上的通孔后折弯贴合于第一引脚上并焊接牢固;将叠片簇上的第二极耳穿入第二引脚上的通孔后折弯贴合于第二引脚上并焊接牢固;在装配时最先装配最上层的叠片簇(即离顶盖板最近的叠片簇),并在顶盖板下侧至最上层的叠片簇之间设置压缩海绵;

38.步骤三、将步骤二中与顶盖组件连接好后的各叠片簇2放入壳体1内,并将顶盖板3与壳体1口部采用激光密封焊接固定。

39.上述叠片型锂电池装配时,通过先进行电芯叠片形成若干叠片簇、再将叠片簇极耳与顶盖极柱引脚焊接,然后再封装入壳体内,电池装配简单方便。

40.需要说明的是,在将叠片簇封装入壳前,需要采用质软且具有较好柔韧性的mylar膜将叠片电芯进行包覆,以防止壳体对叠片电芯造成损伤,同时在壳体1内放置底托片7,然后方可入壳封装将顶盖板3与壳体1口部密封焊接,再电池注液工序后,采用顶盖贴片贴附于顶盖板上。

41.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的原理之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1