一种国标插头的制作方法

1.本技术涉及电器的领域,尤其是涉及一种国标插头。

背景技术:

2.插头是用于将用电器与电源相连通的部件,其包括外壳、连接板以及固定连接在连接板上的插片,插片用于与用电器的导线相连接并实现电导通。当用电器需要与电源连接并工作时,使用者可将插头的插片插入至电源的插孔内以实现用电器与电源之间的电导通。

3.连接板在注塑加工时,插片被插设于注塑模具的成型腔内,当连接板完成注塑加工成型后,插片也随之与连接板完成固定连接。且电源的插孔内设置有两片导电夹片,当使用者将电源的插片插入至电源的插孔内时,插片插入至两片导电夹片之间,导电夹片将插片夹紧并与插片实现电导通。

4.针对上述中的相关技术,发明人认为上述插头的插片插入至电源的插孔内时,由于两片导电夹片之间的夹持力较紧,因此插片很插入两片导电夹片之间,从而导致插头在插入电源插孔内的过程较为费力。

技术实现要素:

5.为了使得插头在插入电源的插孔内时能够更加省力,本技术提供一种国标插头。

6.本技术提供的一种国标插头采用如下的技术方案:

7.一种国标插头,包括连接板与固定连接于连接板上的插片,所述插片沿其长度延伸方向的一端且位于插片沿宽度延伸方向的两侧分别设置有倒角。

8.通过采用上述技术方案,倒角使得插片沿厚度延伸方向的两侧而分别形成斜面。当使用者将插片插入至电源的插孔内时,位于插片两侧的倒角的斜面结构将位于插孔内的导电夹片向两侧推动,从而使得两片导电夹片之间的缝隙增大,从而使得插片可以更加容易地插入两个导电夹片之间并与导电夹片之间实现电导通,进而使得使用者在将插片插入电源的插孔内的过程可以更加省力。

9.可选的,所述插片靠近其倒角的一端的端面设置为拱形结构。

10.通过采用上述技术方案,拱形结构使得插片靠近倒角一端的端面形成一光滑曲面,光滑的曲面使得插片在插入电源的插孔内时,其与导电夹片之间的摩擦力减小,从而使得使用者在将插片插入电源的插孔内的过程可以更加省力。

11.可选的,所述插片远离倒角的一端设置有u形板。

12.通过采用上述技术方案,u形板的“u”字形结构使得其形成一内腔。当插片需要与用电器的导线相连接时,使用者将导线插入至u形板的内腔中,随后使用者对u形板施加载荷并使得u形板的开口封闭,从而使得u形板变成筒状结构。u形板封闭后,u形板将导线进行包裹,被u形板包裹的导线与u形板之间的接触面积增加,从而使得导线与u形板之间的导电能力有所提升,进而使得导线与插片之间的导电能力有所提升。随后使用者将筒状结构的u

形板沿其径向进行挤压,u形板再次发生形变并将导线夹紧。被u形板夹紧的导线与u形板之间的连接稳定性有所提高,从而使得导线与插头之间的连接关系更加稳定。

13.可选的,所述连接板上设置有供插片插穿设的方孔,所述插片穿设在所述方孔内,且连接板面对倒角的表面上且位于方孔的边缘处设置有加强台。

14.通过采用上述技术方案,加强台使得连接板位于方孔的边缘处的厚度加厚,从而使得连接板位于方孔处的结构强度有所提高。且加强台使得连接板与插片之间的节目面积增加,从而使得插片与连接板之间的连接强度有所提高。

15.可选的,还包括固定板与夹持板,所述固定板设置在所述插片远离倒角的一端,所述固定板上设置有螺柱,所述夹持板上设置有供螺柱穿入的通孔,且所述螺柱穿设在所述通孔内,所述螺柱远离固定板的一端通过螺纹配合固定连接有螺母,所述螺母抵紧在所述夹持板背对固定板的表面上。

16.通过采用上述技术方案,当使用者需要将插片与导线进行连接时,使用者将导线插入固定板与夹持板之间,随后使用者旋动螺母。螺母在螺杆上通过螺纹传动进行直线运动。当螺母向靠近固定板的方向运动后,夹持板被夹紧在固定板与螺母之间,从而使得导线被夹紧在固定板与夹持板之间。被夹紧在固定板与夹持板之间的导线从固定板与夹持板之间被拔出的风险有所降低,从而使得导线与插片之间的连接关系较为稳定。

17.可选的,所述固定板面对夹持板的表面上密集设置有凸起,所述夹持板面对所述固定板的表面上与所述凸起对应设置有用于供凸起嵌入的凹坑。

18.通过采用上述技术方案,当固定板与夹持板之间相互夹紧时,固定板的凸起也随之嵌入到夹持板的凹坑内。凸起与凹坑之间的配合使得导线被夹紧在固定板与夹持板之间时,导线与固定板以及夹持板之间的接触面积增加,从而使得导线与插片之间的导电性能有所提高。且当导线被夹紧在凸起与凹坑之间时,导线会发生弯曲,从而使得导线导线更难以从固定板与夹持板之间被拔出,进而使得导线与插片之间的连接稳定性得到进一步提高。

19.可选的,所述固定板上且位于其沿宽度延伸方向的两侧分别设置有限位板,两个所述限位板之间形成供夹持板嵌入的空腔,且所述夹持板嵌设在两个所述限位板之间的空腔内。

20.通过采用上述技术方案,固定板与夹持板将导线夹持在二者之间后,固定板与夹持板之间且位于固定板沿宽度延伸方向的两侧会形成一道缝隙,导线会有从缝隙内漏出的风险。当夹持板嵌入在两个限位板之间的空腔内后,限位板将固定板与夹持板之间沿固定板宽度延伸方向的两侧的缝隙进行封闭,从而使得导线从固定板与夹持板之间漏出的风险有所降低。

21.可选的,所述夹持板背对所述固定板的表面上且位于通孔的边缘处设置有凸缘。

22.通过采用上述技术方案,由于螺母的体积较小,因此螺母与夹持板之间的接触面积较小,当螺母压紧在夹持板上时,螺母会对夹持板产生较大的压强,较大的压强会有将夹持板损坏的风险。凸缘使得夹持板背对固定板的表面上的通孔处的厚度增加,从而使得夹持板的通孔处的结构强度有所增加,当夹持板被螺母压紧时,夹持板被螺母所产生的压强损坏的风险有所降低。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.插片上的倒角使得插片在插入电源的插孔内时,倒角可将电源插孔内的导电夹片推动,从而使得两片导电夹片之间的缝隙变大,以便于插片插入,进而使得插片在插入电源的插孔内的过程更加省力;

25.2.导线被夹紧在固定板与夹持板之间,从而使得导线从固定板与夹持板之间松脱的风险有所降低,进而使得导线与插片之间的连接关系更加稳定。

附图说明

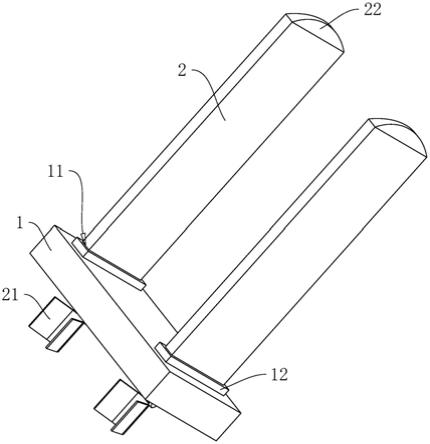

26.图1是实施例1的整体结构示意图。

27.图2是实施例2的整体结构示意图。

28.图3是实施例2的爆炸结构示意图。

29.附图标记说明:1、连接板;11、方孔;12、加强台;2、插片;21、u形板;22、倒角;3、固定板;31、螺柱;32、凸起;33、限位板;4、夹持板;41、通孔;42、凹坑;43、凸缘;5、螺母。

具体实施方式

30.以下结合附图1

‑

3对本技术作进一步详细说明。

31.本技术实施例公开一种国标插头。

32.实施例1

33.参照图1,一种国标插头包括连接板1与插片2,连接板1用于固定插片2,插片2用于插入电源的插孔内并被夹持在电源插孔内的两片导电夹片之间,从而实现插头与电源之间的电导通。

34.插片2沿其长度延伸方向的一端一体设有u形板21。插片2远离u形板21的一端的端面为拱形结构。插片2远离u形板21的一端且沿其厚度延伸方向的两侧分别做倒角22处理,从而使得插片2远离u形板21的一端且沿其厚度延伸方向的两侧分别形成倒角22。

35.连接板1为注塑成型,当连接板1注塑成型时,使用者将插片2插入注塑模具的成型腔内。熔融状态的塑料注入成型腔内后将插片2包围,从而使得连接板1形成供插片2穿设的方孔11,且插片2在连接板1注塑成型后穿设于方孔11内。连接板1上通过注塑成型有两个方孔11,方孔11在连接板1上沿其宽度延伸方向对称布置有两个。且连接板1背对插片2的连接套的表面上且位于方孔11的边缘处通过注塑成型一体设有加强台12。加强台12使得加强版的方孔11处的厚度增加,从而使得连接板1的方孔11处的结构强度有所提高,进而使得方孔11与连接板1之间的连接强度有所提高。

36.当使用者需要将插头的插片2与用电器的导线进行连接时,使用者将导线穿入u形板21的内腔中,此时使用者将u形板21挤压并使得其变成筒状结构。此时位于筒状结构的u形板21内腔的导线与u形板21之间的接触面积增加,从而使得插片2与导线之间的导电性能有所提高。随后使用者再次对u形板21施加载荷,从而使得u形板21将导线进行夹紧,被夹紧在u形板21内的导线与u形板21之间发生分离的风险有所降低,从而使得导线与插片2之间的连接关系更加稳定。

37.当使用者将插片2插入电源的插孔内时,插片2远离u形板21一端的拱形结构使得其远离u形板21的一端的端面形成光滑曲面,从而使得插片2与位于电源插孔内的导电夹片之间的阻力减小,进而使得使用者将插片2插入插孔时可以更加省力。位于插片2远离u形板

21的一端的倒角22为斜面结构,当插片2插入电源的插孔内时,斜面结构的倒角22可以推动导电夹片,从而使得两片导电夹片之间的缝隙增加,进而使得插片2插入至电源的插孔内的过程更加省力。

38.实施例1的实施原理为:插片2在连接板1注塑成型时被固定连接在连接板1的方孔11内,且加强台12使得二者之间的连接强度有所提高。u形板21用于将导线夹紧,从而使得导线与插片2之间的连接更加稳定。插片2远离u形板21的一端的拱形结构以及倒角22使得插片2在插入电源的插孔内时,插片2与导电夹片之间产生的阻力减小,从而使得插片2插入到电源的插孔内时可以更加省力。

39.实施例2

40.如图2与图3,本实施例与实施例1的区别在于,插片2包括用于夹紧导线的固定板3与夹持板4。固定板3一体设于插片2远离倒角22的一端,固定板3沿其厚度延伸方向的一侧焊接有螺柱31,螺柱31的数目设置为两个,且两个螺柱31对称布置在固定板3沿宽度延伸方向的两侧。固定板3靠近螺柱31的表面上一体设有半球状的凸起32,凸起32在固定板3上密集布置。固定板3沿其宽度延伸方向的两侧分别焊接有限位板33,限位板33的宽度大于固定板3的厚度,且两个限位板33之间形成一个空腔。

41.夹持板4上与螺柱31对应开设有供螺柱31穿入的通孔41,通孔41在夹持板4上布置在其宽度延伸方向的两侧,且螺柱31穿设于夹持板4的通孔41内。夹持板4面对固定板3的表面上与凸起32对应一体设有供凸起32嵌入的凹坑42。夹持板4背对固定板3的表面上且位于通孔41的边缘处一体设有凸缘43。

42.当使用者将位于固定板3的螺柱31插入至夹持板4的通孔41内之后,使用者螺柱31远离固定板3的一端与螺母5进行螺纹配合。此时使用者将导线插入固定板3与夹持板4之间,随后使用者旋动螺母5,螺母5在螺柱31上通过螺纹传动向靠近固定板3的方向运动。当螺母5抵紧在夹持板4上时,夹持板4被夹紧在螺母5与固定板3之间,且夹持板4嵌设到两个限位板33之间的空腔内,凸起32嵌设在夹持板4的凹坑42内。与此同时导线也被夹紧在固定板3与夹持板4之间,且位于凸起32与凹坑42之间的导线发生形变并弯曲,从而使得导线难以从固定板3与夹持板4之间发生松脱,进而使得导线与插片2之间的连接关系较为稳定。

43.限位板33将位于固定板3与限位板33沿宽度延伸方向两侧的缝隙封闭,从而使得导线从缝隙内漏出的风险有所降低。且位于夹持板4背对固定板3的表面上且位于通孔41的边缘处的凸缘43使得夹持板4的通孔41处厚度增加,从而使得夹持板4的通孔41处结构强度有所提高,从而使得螺母5与固定板3将夹持板4夹紧时,固定板3被螺母5压坏的风险有所降低。

44.实施例2的实施原理为:使用者将导线插入固定板3与夹持板4之间后,使用者旋动螺母5,从而使得螺母5向靠近固定板3的方向运动,直至螺母5与固定板3将夹持板4夹紧,与此同时导线也被夹紧在固定板3与夹持板4之间。被夹紧在固定板3与夹持板4之间的导线难以从固定板3与夹持板4之间被拔出,从而使得导线与插片2之间的连接关系更加稳定。

45.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1